數控角鋼線機器視覺在線檢測系統研究

山東電工電氣集團有限公司 溫 勝 史存偉 李鳳民 姜良剛 黃俊花 姜騰光

數控角鋼線加工過程易出現質量問題,對產品進行質量檢測非常必要,目前質檢主要為人工抽檢,質量得不到保證,提出了利用機器視覺技術進行在線監測的技術方案,設計了通用性好、不影響加工過程的基于機器視覺的在線監測系統,滿足了數控角鋼線質量檢測的需求。

角鋼是電力桿塔、信號塔的主要組部件,其質量直接影響電力輸送、信號傳輸的安全。角鋼由數控角鋼線生產,主要完成沖孔、打鋼印、截斷等加工操作,因數控線生產速度快、原材料尺寸不標準、產品規格多樣,加工過程經常發生漏孔、孔位置偏移等質量問題,造成重大經濟損失,影響工程進度,因此,對角鋼產品進行全面質檢非常重要。

目前,國內外學者對角鋼產品幾何尺寸的智能檢測研究甚少。長春理工大學的遲迎比較了從工業相機采集的鐵塔構件圖像和標準圖紙,設計了用于判斷鐵塔構件各尺寸是否合格的軟件,以達到非接觸式在線檢測鐵塔構件的的目的,但是該方法只實現了角鋼孔型的測量。濟南大學的田相省參考角鋼塔構件幾何尺寸檢測

的實際情況,確定了角鋼塔構件幾何尺寸的抽檢項目、方案,在此基礎上,開發了角鋼塔構件幾何尺寸檢測及其信息管理系統,但其尺寸測量方法采用專用測量器具進行人工測量,并沒有實現非接觸式測量。為此本文提出了一種基于機器視覺的數控角鋼線在線檢測系統技術方案。

1 角鋼質量問題分類及檢測方法

1.1 角鋼加工過程質量問題分類

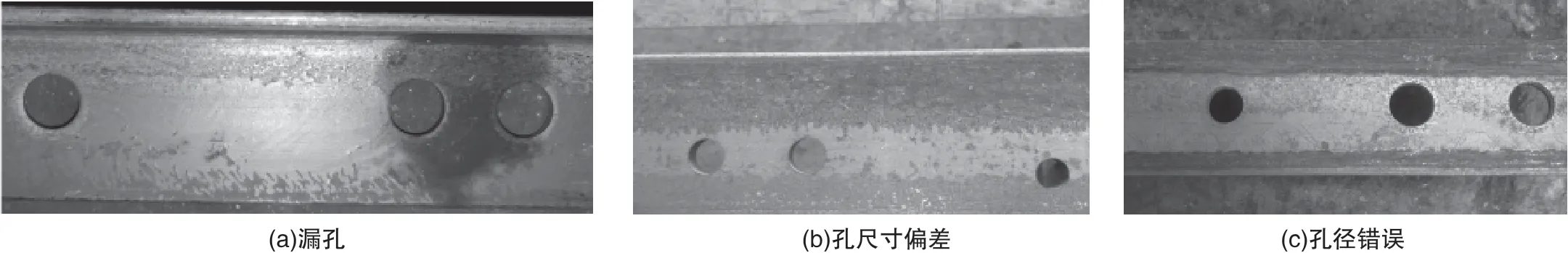

由于數控線生產速度快、原材料尺寸不標準、產品規格多樣等多種因素的影響,角鋼在加工過程中容易產生質量問題,如漏孔、孔尺寸偏差、整體長度錯誤等(如圖1所示),影響角鋼的質量。

圖1 角鋼產品質量問題分類

1.2 角鋼質量檢測方法

隨著制造業產業的升級,對角鋼加工質量的要求也越來越高。根據《輸電線路鐵塔制造技術條件》(GB/T 2694-2018)要求,質檢工作主要完成對角鋼工件中A、B面每個孔的孔徑、孔距、孔到端線的端距、孔到準線的準距等多個尺寸進行測量。目前鐵塔公司采用人工抽樣檢測,人工檢測存在如下問題:

(1)無法做到全面檢測,容易漏檢不合格產品;

(2)角鋼工件尺寸大,質檢工作勞動強度大,生產、質檢由一人完成,影響生產正常進行;

(3)人工對角鋼產品孔徑、孔距等尺寸進行測量,操作困難且誤差值大。

為解決人工檢測存在的問題,同時提高質檢效率和精度,本文基于視覺檢測技術,開發在線監測系統,與角鋼加工生產形成良好配合,將檢測裝置嵌入數控角鋼線,實現圖像采集、圖像處理、尺寸標定、質量問題判斷等功能。該系統已在鐵塔公司應用。

2 基于機器視覺的數控角鋼線在線檢測系統設計

2.1 在線檢測系統組成

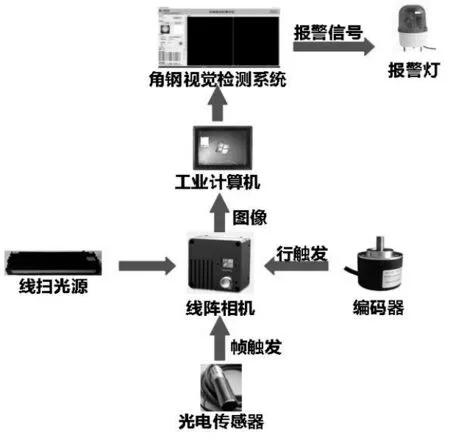

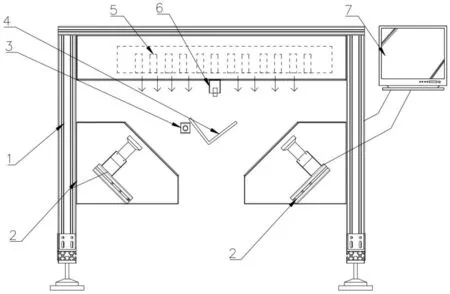

在線檢測系統由視覺檢測裝置、工業計算機、編碼器、報警燈等部分組成,其中視覺檢測裝置根據數控角鋼線結構定制化設計,

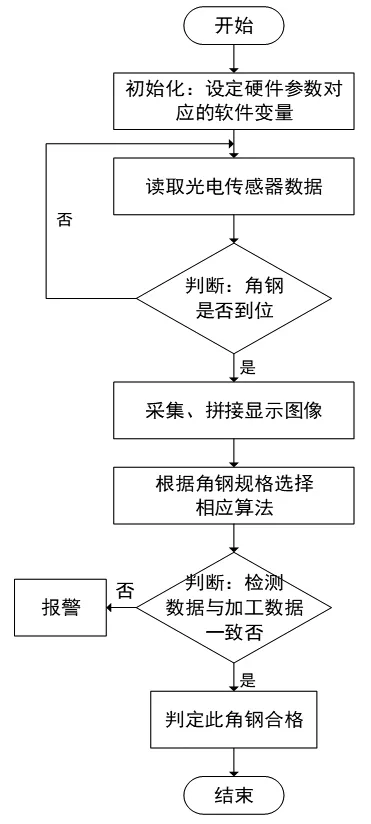

圖4 在線檢測系統工作流程圖

集成線陣相機、線掃光源、光電傳感器等零部件;工業計算機中安裝自主開發的在線檢測系統軟件,對檢測結果進行直觀展示。在線檢測系統組成如圖2所示。

圖2 在線檢測系統組成圖

2.2 在線檢測系統工作原理

如圖3在線檢測系統現場工作圖所示,定制開發的視覺檢測裝置將工業線陣相機固定于生產線兩側,當被測角鋼產品經數控角鋼線沖壓打孔后進入線陣相機視野,負責位置檢測和觸發相機工作的光電傳感器發送信號通知檢測裝置兩側的線陣相機開始采集圖像;角鋼帶動編碼器滾輪運動產生脈沖信號,脈沖信號控制相機拍照速度,實現拍照速度與角鋼產品運動速度相匹配。

圖3 在線檢測系統現場工作圖

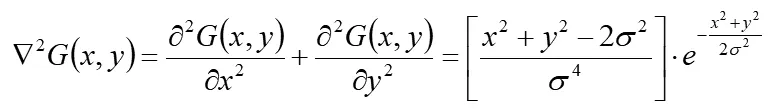

采集完成的圖像被實時傳送至工業計算機安裝的在線監測系統軟件,軟件對線陣相機采集到的圖像進行拼接、實時分析處理、尺寸標定,提取角鋼幾何參數,并調用設計標準庫加工數據,將實際檢測值與加工數據進行自動比對,檢測結果實時顯示在軟件主界面上;若出現不合格產品,將在主界面推送告警信息并控制報警燈聲光報警。檢測系統工作流程圖如圖4所示。

3 在線檢測裝置和圖像處理算法介紹

3.1 在線檢測裝置介紹

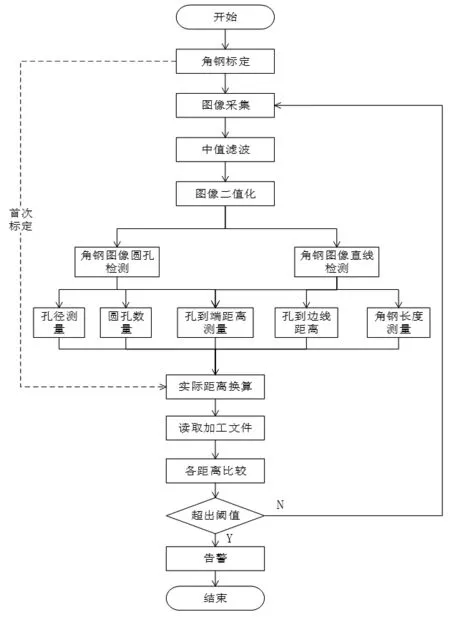

視覺檢測裝置根據數控角鋼線結構定制化集成設計,實現線陣相機、線掃光源、光電傳感器等零部件的安裝固定。如圖5視覺檢測裝置示意圖所示,其中1為高度可調整支架,2為工業線陣相機,3為編碼器,4為待測角鋼樣品,5為線掃光源,6為光電編碼器,7為工業計算機。支架將各設備一體化集成,相機、光源安裝在支架箱體內,保證工作環境良好,并實現相機、光源的高度匹配;兩臺相機分別與角鋼A、B面垂直布置,保證取圖良好;光電傳感器安裝在支架上部,被測角鋼產品進入線陣相機視野時,光電傳感器第一時間感知并發送取圖信號,觸發相機工作。

圖5 視覺檢測裝置示意圖

3.2 視覺檢測算法介紹

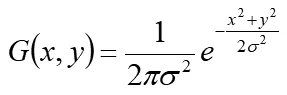

在線監測系統中角鋼視覺檢測主要包括圖像預處理、圖像識別、幾何參數測量和標定四部分。圖像預處理是采用中值濾波對角鋼圖片進行除噪和平滑,中值濾波是一種非線性平滑濾波,可消除角鋼圖片由于光照、抖動等干擾引入的噪點和圖像細小紋理,使圖片質量更加穩定。圖像識別包括角鋼孔測量和角鋼邊檢測,利用高斯拉普拉斯(Laplace of Gaussian,LOG)算子檢測角鋼上的孔,對于二維高斯函數:

通過改變σ的值,檢測不同尺寸的孔,當圖像中的圓孔尺寸與高斯拉普拉斯函數的形狀趨近一致時,圖像的拉普拉斯響應達到最大。通過對圓孔的檢測,得到圓孔位置、數量和孔徑。利用霍夫直線變換(Hough Line Transform)進行角鋼圖像直線檢測,為了提升計算速度采用大津法對圖片進行二值化,同時,由于角鋼位置相對固定,占比較小,為提高檢測速度,減少背景干擾,將檢測范圍縮小至角鋼視野內。通過檢測的圓孔和直線,對角鋼圖像幾何參數進行計算,得到孔到各邊的距離。

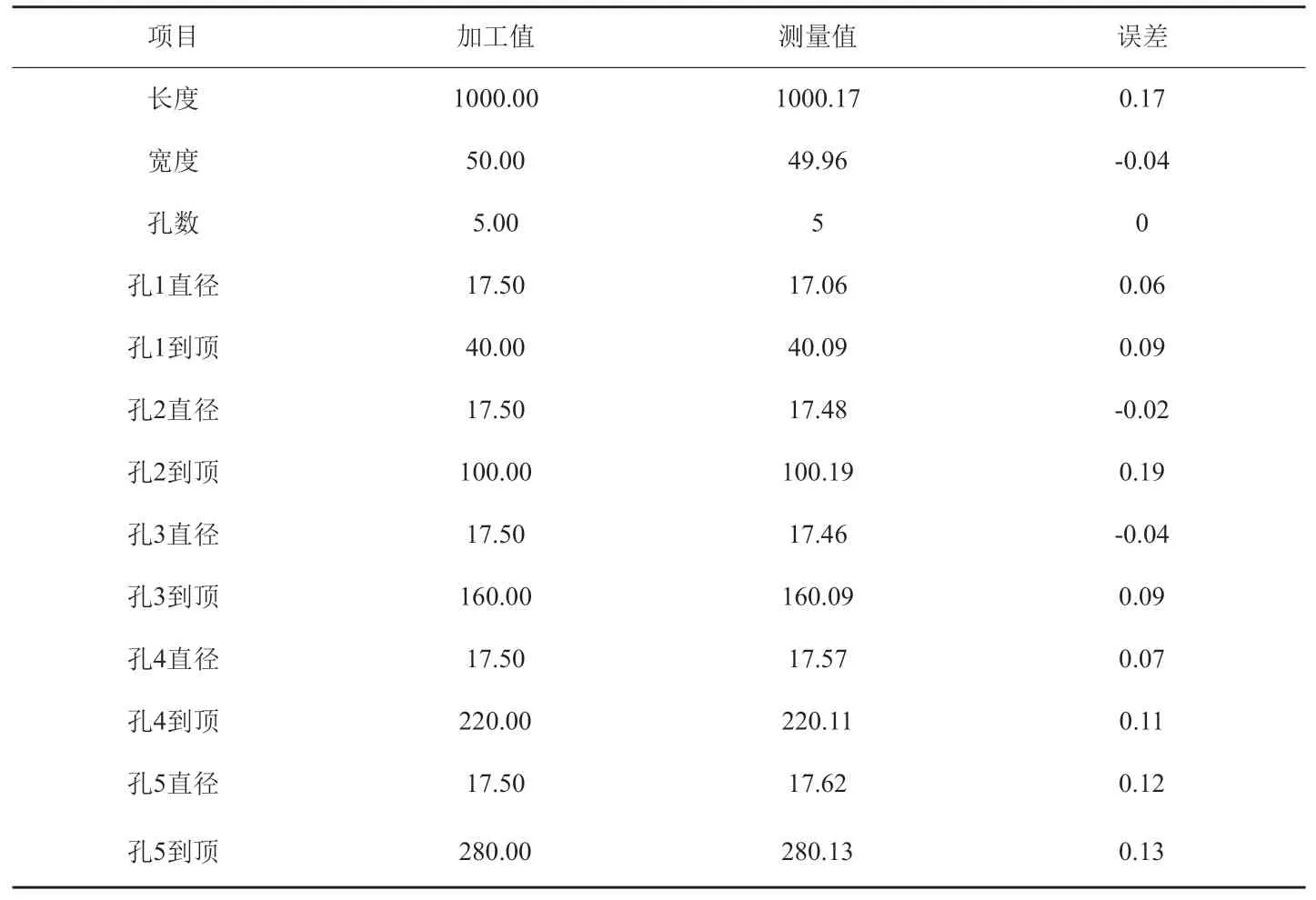

由于需要測量角鋼各尺寸的實際距離,所以在測量前需要對距離進行標定,檢測前將專用標準尺寸的角鋼(標定用角鋼),通過線陣相機,采集標定角鋼圖像,自動計算出圖像上一個像素長度對應的實際距離,由于是運動的角鋼,水平分量和垂直分量的速度不同,因此分為垂直和水平兩個維度進行對應換算。通過對圓孔直徑、圓孔數量、孔到邊、邊到邊的換算,得到檢測的實際距離,通過和加工為文件對比,對角鋼品質進行判斷。圖像采集處理流程如圖6所示。表1為角鋼識別結果,從測量結果可知,其誤差在±0.2mm以內,孔的數量檢測精確,經過對不同規格的角鋼進行反復檢測,其判斷準確率可達99%,2m的角鋼檢測速度在700ms以內,滿足生產要求。

圖6 圖像檢測處理流程圖

表1 角鋼識別結果統計表

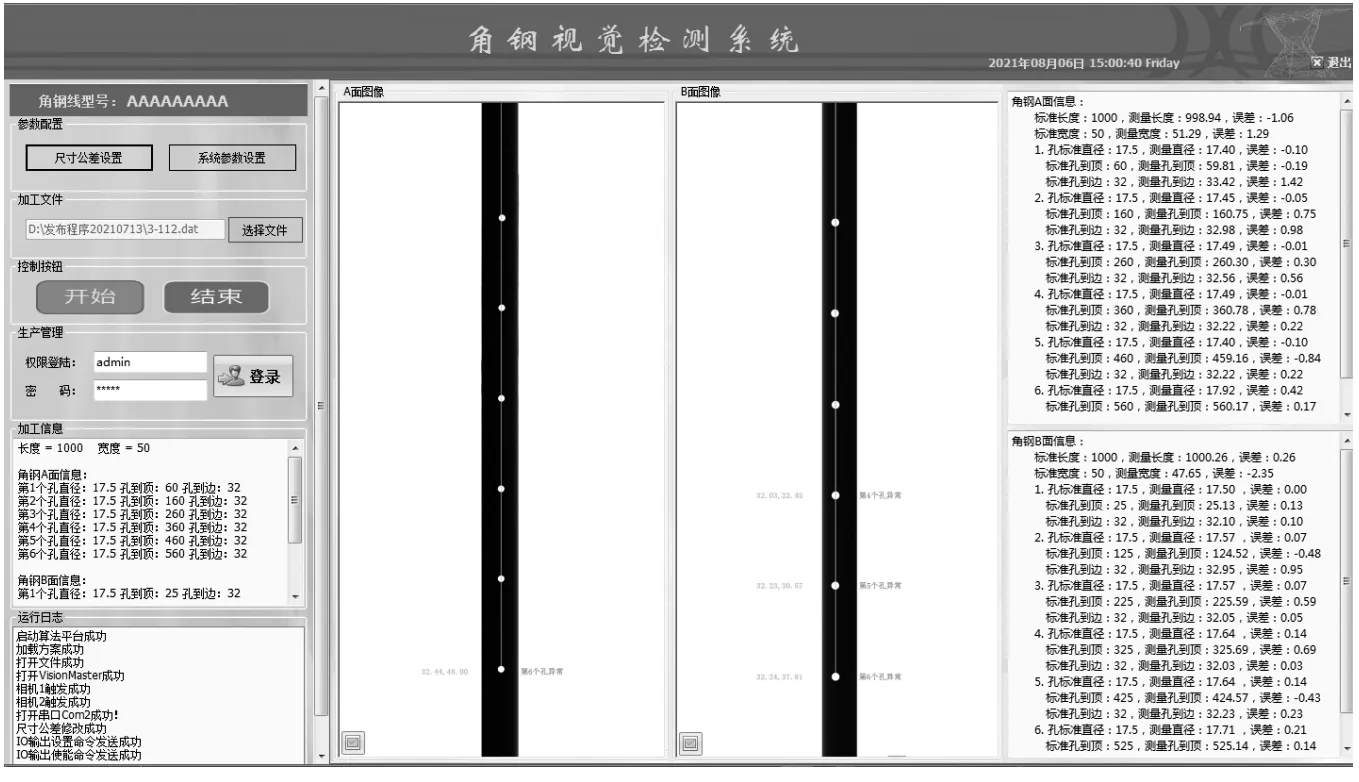

基于機器視覺的數控角鋼線在線檢測系統采用機器視覺、人工智能等先進技術實現角鋼產品自動質檢。系統獨立于生產加工線,不影響生產節奏,不破壞現有設備結構;自主開發的圖像處理算法提高了檢測精度,實現圖片特征有效識別及多參數主動測量。系統經實際應用可實現角鋼產成品的孔徑、孔到端線的端距、孔到準線的準距、以及孔與孔之間的孔距等多個參量的測量,不合格產品檢出報警,檢測精度達到±0.2mm,故障判定準確率達到99%,從根本解決了角鋼生產中人工質檢效率低、漏檢率高、檢測滯后、無法全面檢測等問題。在線監測系統軟件實際應用效果如圖7所示。

圖7 在線監測系統軟件實際應用效果圖

通過本系統的投入使用,實現角鋼質檢的全智能化。經應用驗證,每條生產線節約檢驗人工成本2.2萬元/年,節約錯檢、漏檢產生的質量處理成本1.5萬元/年,明顯降低企業成本,提高生產。