碳纖維復合材料在軌道車輛應用展望

(中車青島四方機車車輛股份有限公司,山東青島 266111)

碳纖維復合材料(CFRP)因具有質量輕、強度大等優點,已應用于眾多領域。在航空領域,歐洲空客公司的A380客機應用碳纖維復合材料達32 t,約占結構總重的15%[1];A350XWB寬體客機的復合材料占結構總重的53%,達到了航空領域最高[2]。在風電領域,碳纖維復合材料風機葉片充分發揮輕量化、抗疲勞特性,提高了風力發電機的發電效能[3]。相比之下在軌道交通車輛領域,碳纖維復合材料應用較少,尚具有廣闊的應用前景。

1 碳纖維復合材料在軌道車輛應用現狀

1.1 國外應用現狀

國外在車體結構碳纖維復合材料的應用研究已取得諸多成果。日本的碳纖維復合材料車體研發很早,于1999年推出安裝了碳纖維復合材料司機室的E4車輛,隨后發布的N700車輛安裝了碳纖維復合材料車頂,也取得了較好的減重效果。韓國于2010年投入運營的TTX列車采用了碳纖維復合材料車頂、側墻以及端墻結構,搭配傳統的中空擠壓鋁型材組焊底架,在后續改進方案中還使用了碳纖維復合材料面板鋁蜂窩芯夾層結構,該列車在長期的線路運營中表現良好。歐洲西門子股份公司、阿爾斯通公司等頂級軌道交通裝備制造企業,其發展水平整體較高,例如,英國Intercity125列車使用了碳纖維復合材料整體成型的司機室結構,相對鋼結構減重30%~35%;法國TGV雙層車體采用了真空固化袋工藝成型的碳纖維復合材料及大量蜂窩夾層結構,較鋁制車減重超25%,且經過長期運行表現出較穩定的結構性能[4]。

在轉向架設計方面,日本存在較大的技術優勢。川崎重工有限公司于2014年發布了efWING轉向架,將部分框架材料換成碳纖維復合材料,并將側梁與螺旋彈簧的功能整合到弓形CFRP彈簧中,達到減重40%的效果。雖然韓國與歐洲都研發出碳纖維轉向架,但都停在試驗階段,沒有大規模投入商用。

1.2 國內應用現狀

國內碳纖維復合材料車輛研究起步較晚,但目前仍取得一定成果。2018年9月中車長春軌道客車股份有限公司研制的碳纖維復合材料輕軌“光谷量子號”在長春軌道交通展上首次亮相,目前已在武漢輕軌線路上運營,這也是國際首列商業運營全碳纖維車體列車。同年中國中車集團發布了碳纖維復合材料地鐵列車CETROVO,該車在車體、轉向架、司機室、設備艙中使用了大量碳纖維復合材料,使司機室、設備艙減重30%以上,整車減重13%。圖1和圖2分別為碳纖維列車的車體結構和轉向架結構。2020年6月,中車青島四方機車車輛股份有限公司研制的速度600 km/h磁浮列車成功試跑,其車體主結構、懸浮架、車輛內飾等部位使用了大量碳纖維復合材料。

圖1 碳纖維復合材料地鐵車體結構

圖2 碳纖維轉向架結構

除了整車級別的應用研究,目前已運營車型也正在通過改型設計替換新的碳纖維材料結構。例如,復興號的設備艙正在進行碳纖維復合材料新結構、新工藝的嘗試;京雄高鐵線路列車的司機室也正在進行碳纖維一體化設計。

2 碳纖維復合材料車輛應用關鍵技術

軌道車輛全方面應用碳纖維復合材料要經歷漫長的發展歷程,在研發、制造、運營維護等方面需要進行大量技術積累,本文從如下幾方面列舉碳纖維復合材料車輛應用的關鍵技術。

2.1 復合材料力學特性與失效理論

碳纖維復合材料由纖維與基體(固化的樹脂)2種組分構成,因而在力學性質方面呈現與金屬材料不同的特性:在纖維方向表現出很高的強度,其余方向強度相對較小。碳纖維復合材料具有多種失效模式,可以歸結為層內失效(指纖維和基體各自的拉伸與壓縮失效)和層間失效(指相鄰層間出現的剝離損傷)。進行車輛結構的安全設計必須對材料的損傷條件與損傷過程有準確的預測,為此必須進行大量的材料試驗數據積累,得到各種使用工況下的材料特性作為設計依據,才能保證車輛在使用時的安全性。當前預測碳纖維失效理論研究應用最多的是Hashin準則[5]以及PUCK準則[6],都能進行損傷起始判定與損傷演化分析,并能區分不同的損傷模式。失效理論除了在結構設計階段提供依據,進行準確的失效預測研究以及疲勞損傷規律研究,還有助于制定經濟合理的車輛檢修計劃。

2.2 復合材料結構設計方法

碳纖維復合材料的典型優勢是結構可設計性強,在研發過程中碳纖維復合材料車體結構件需針對使用條件進行設計。例如,碳纖維復合材料板的鋪層角度應針對結構特點進行設計。層合板結構需要有足夠的鋪層角度分布,任意角度的鋪層應不少于鋪層總數6%~10%[7]。當實際工況中結構承受某單向載荷比較明顯時,應進行局部加強,讓足夠多的纖維鋪設在載荷方向。在承受面外沖擊載荷較多的結構部位,可以通過增加±45°方向鋪層或表層鋪設織物的方式增強抗沖擊能力。此外,還應根據載荷工況特點選擇合適的結構。例如在大型壁板容易發生屈曲的部位,可以采用共固化T型加強筋的方法進行加強;在側墻、頂棚、地板這些承受車輛運行載荷小的地方可以選用蜂窩夾層結構,這樣既能實現減重也有隔熱、隔音、防火、防腐蝕的功效。

2.3 復合材料制造工藝

碳纖維復合材料制造工藝是結構設計、制造、應用的根本。研究復合材料制造工藝不僅有助于提升結構件的質量,還能夠降低生產成本,增強生產效益。碳纖維復合材料制造工藝涵蓋原材料制造工藝和固化成型工藝。在原材料制造方面,當前主要制約發展的因素為碳纖維制造水平落后,產品質量不穩定、成本高。在固化成型工藝方面,目前傳統成熟的成型工藝有手糊成型、噴射成型、預浸料熱壓罐成型、樹脂傳遞模塑成型、真空樹脂注入成型等[8-10]。近年來自動化制造工藝發展迅速,纏繞、拉擠、編織、自動鋪放等工藝呈現出越來越廣的應用前景。

2.4 復合材料部件連接方法

碳纖維復合材料結構受材料特性和生產工藝的限制,無法直接沿用傳統的結構連接形式。為保證載荷的有限傳遞,必須采用合理的結構連接設計。目前常用的連接方法有機械連接、膠接和混合連接。機械連接適用于傳遞較大集中力的關鍵部位,后期維護時螺栓可以拆卸,因而具有較好的可維護性。然而連接孔破壞了纖維的連續性,并且產生了應力集中,降低了局部強度,同時金屬連接件與碳纖維之間由于存在電位差會造成電化學腐蝕。膠接連接避免了打孔以及結構的電化學腐蝕,具有較好的絕緣和密封性能,一般適應于傳遞均布載荷或剪切載荷的非主承力結構。如果單一的連接方式無法滿足連接要求,或者連接結構需要有較大的安全裕度時,可以將2種連接方式結合進行混合連接。

2.5 復合材料損傷檢測技術

碳纖維復合材料組分復雜,在制造過程中工藝的不成熟或生產工藝規范執行不當易導致材料出現缺陷。典型缺陷主要有分層、脫粘、空隙、夾雜、鋪層角度偏差等。碳纖維復合材料服役環境多變,在使用過程中易出現損傷。典型損傷有劃傷、分層、脫粘等。為了保證復合材料的使用安全,應對結構材料的質量和健康情況進行檢測。當前的無損檢測方法主要有超聲檢測、射線檢測、磁粉檢測、滲透檢測、渦流檢測和目視檢測6種方法[11],各種檢測具有各自的適用領域。

無損檢測方法中應用較廣的是超聲檢測。它的原理是超聲波進入待測件傳到缺陷處產生反射,通過對反射波進行分析可以精確地測出結構缺陷與損傷的位置和大小。在不同缺陷顯示方法中C型顯示的缺陷檢測結果最直觀,可通過顏色區分損傷面積與深度。

2.6 復合材料結構修理方法

碳纖維復合材料部件在生產與使用階段難免出現缺陷或損傷,對結構進行有效修理才能保證結構的使用安全性。飛機結構的復合材料修理研究始于20世紀70年代[12],發展至今已擁有成熟的結構修理方法。

當復合材料結構檢測到損傷后第一步是進行修理評估。修理評估就是對損傷進行一個“需不需要修,值不值得修”的判斷。如果損傷程度輕微,不會對結構安全造成威脅,就不需要進行修理;如果結構損傷較大,已經成為安全隱患,那么就需要進行修理。另一方面,如果進行修理的各方面耗費已經超過直接替換結構件的耗費,那么結構就不值得修理,進行新部件替換即可。

在確定結構需進行修復后,第二步是根據結構修理手冊選擇合適的方法展開修理工作。復合材料結構的修理方法分為機械連接修理與膠接修理2種[12]。機械連接修理一般采用緊固件與補片對損傷結構進行補強,通過螺栓或鉚釘實現補片與母板結構的機械連接。膠接修理采用樹脂與補片進行損傷修復,比如小范圍的層合板分層損傷或蜂窩夾層結構的板芯分層損傷可以通過注入樹脂固化的方式進行注膠修理,另外在重要承力結構處的損傷可以采用搭接補片(貼補法)或嵌入補片(挖補法)并膠接固化的方式修理。

軌道車輛碳纖維結構應用時間較短,商業化運營維護經驗空缺,目前對碳纖維復合材料車輛的檢修計劃、修理評估原則、結構修理方法的制定還需要參照航空領域的設計使用經驗,后期逐步形成軌道車輛專有的結構修理評估標準與修理方案。

3 碳纖維復合材料在軌道車輛應用展望

3.1 積木式研究

碳纖維復合材料在實際應用中需進行大量的試驗分析才能保證結構的可靠性。研究過程通常使用“積木式”的方法,這是一種集成度較高的分析和試驗驗證思路[13]。“積木式方法”的試驗過程按照試件尺寸、試驗規模、環境復雜程度呈逐級增加的順序,后一級試驗利用前一級的結果進行,可以降低技術風險與研發費用。

碳纖維復合材料車體結構的“積木式”方法研究分三步走。第一步是車輛用復合材料的屬性研究,這一級稱為材料級試驗,模擬材料各種使用工況并測量材料參數和許用值;第二步是典型結構件的研究,這一級稱為元件級試驗,對標準結構試驗件如平板、加筋板、梁、夾層結構進行試驗,獲得特定載荷工況下結構的承載能力以及失效模式;最后一步是整體結構的全尺寸試驗,試驗時將載荷從零加載到設計載荷乃至結構破壞,確定設計方案的合理性。

3.2 打造生態產業鏈發展

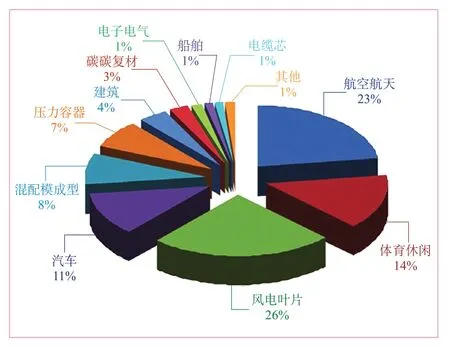

目前碳纖維復合材料在全球軌道交通裝備制造領域的應用存在很大空缺。2019年世界各領域碳纖維復合材料使用需求分布如圖3所示,其中風電葉片、航空航天、體育休閑和汽車領域占74%[14],軌道交通裝備制造領域尚未出現在圖中,原因是目前全球碳纖維軌道車輛尚未實現大規模商用,都處于研發試驗階段。

圖3 2019年世界各領域碳纖維復合材料需求分布

碳纖維復合材料應用涉及原材料制備(碳纖維以及各類樹脂)、中間制品制造、結構設計和應用,其戰略核心是碳纖維[14]。中國碳纖維發展歷史中經歷歐美禁運與技術封鎖,直至2000年以后國內才形成一定規模的碳纖維市場,雖然實現了“從無到有”,但是產品的品質穩定性與經濟性較差。與傳統成熟材料不同,碳纖維復合材料與應用企業存在著共同發展互相成就的關系,這是國際上新技術創新的基本規律。目前國內軌道交通發展規模龐大,如果國內軌道交通車輛大幅應用碳纖維復合材料,國內碳纖維企業因此會有充足的環境去成長和發展,屆時不止軌道交通裝備制造領域,航空航天、風電、體育休閑等領域也會同時受益。