主推力節鍛造成形過程有限元模擬

文/李治華·沈陽黎明航空發動機(集團)有限責任公司 曾衛東·西北工業大學

隨著航空、航天等高科技領域的迅猛發展,對航空、航天鍛件的先進塑性加工技術提出了越來越高的要求。然而,航空、航天鍛件的塑性變形特點是幾何非線性、材料非線性和邊界非線性,過程復雜影響因素多。在傳統的工藝設計中,是基于經驗反復試錯糾正,最終達到設計要求,這種方法帶來的影響是研制周期長、效率低、成本高。近年來,隨著計算機軟硬件的飛速發展,數值模擬技術在減少試模過程,縮短產品開發周期,降低產品成本等方面發揮著越來越重要的作用。將有限元仿真技術應用于先進航空發動機零部件的工藝準備階段,根據分析結果優化工藝方案和工藝參數,避免缺陷的產生,從而提高產品質量。數值模擬技術已成為使塑性加工由“經驗”走向“科學”、由“定性”走向“定量”的橋梁,并逐漸成為塑性加工技術研究和發展的強有力工具。

40CrNiMoА 鋼是一種優良的低合金高強度調質鋼,有良好的室溫強度、塑性以及淬透性,廣泛應用于航空、汽車等領域。航空發動機用40CrNiMoА 主推力節整體結構為有一定彎曲角度的薄壁鍛件,包括多個異面凸臺和與凸臺相連接的筋板,屬于高筋薄壁的復雜零件,在鍛造成形過程中容易出現充不滿、折疊等缺陷。為防止鍛件在成形過程中產生缺陷,我們利用Deform-3D 數值模擬仿真軟件對40CrNiMoА 主推力節鍛造成形過程,進行三維有限元模擬,動態展現鍛件成形過程的金屬流動,分析溫度場和應變場的分布規律,預測鍛件的折疊和充不滿等成形缺陷,從而為工藝設計提供參考和理論依據。

有限元模擬條件

初始條件設定

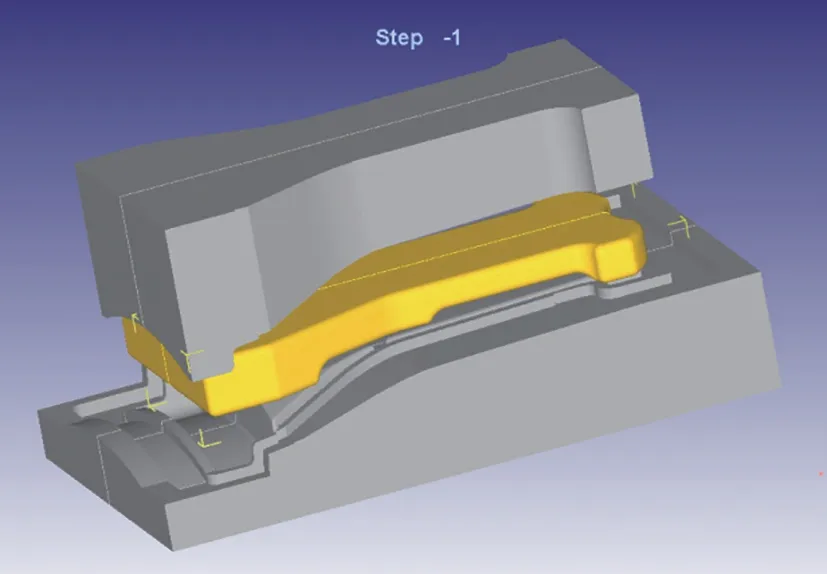

根據模具設計得到的結果,應用繪圖軟件UG 對模具和坯料進行三維實體造型,將圖形以STL 格式保存,導入Deform-3D 前處理器。主推力節鍛造過程模擬的有限元模型,如圖1 所示。

材料定義

在材料成形過程中,模具一般只發生微小的彈性變形,本文將模具設置為剛體,鍛件的材料設定為40CrNiMoА。

模擬參數的設定

圖1 主推力節鍛件模擬模型

鍛造過程模擬參數包括工/模具材料、模具預熱溫度、鍛造溫度、鍛造速度和摩擦條件等。為了保證幾何模型的離散和計算精度,采用四面體網格進行幾何體的網格劃分。網格的大小對有限元模擬的精度和效率有很大影響,網格劃分越細,計算精度越高,但計算時間相對較長,網格劃分太粗,計算精度不高,且無法獲得準確的模擬結果,本文選用的網格大小為1.03mm。主推力節是一個左右完全對稱的鍛件,為了減少模擬計算時間,在不影響計算精度的同時,取主推力節的二分之一進行模擬,按對稱性邊界條件進行設定。實際模擬過程工藝參數設定見表1。

有限元模擬結果與分析

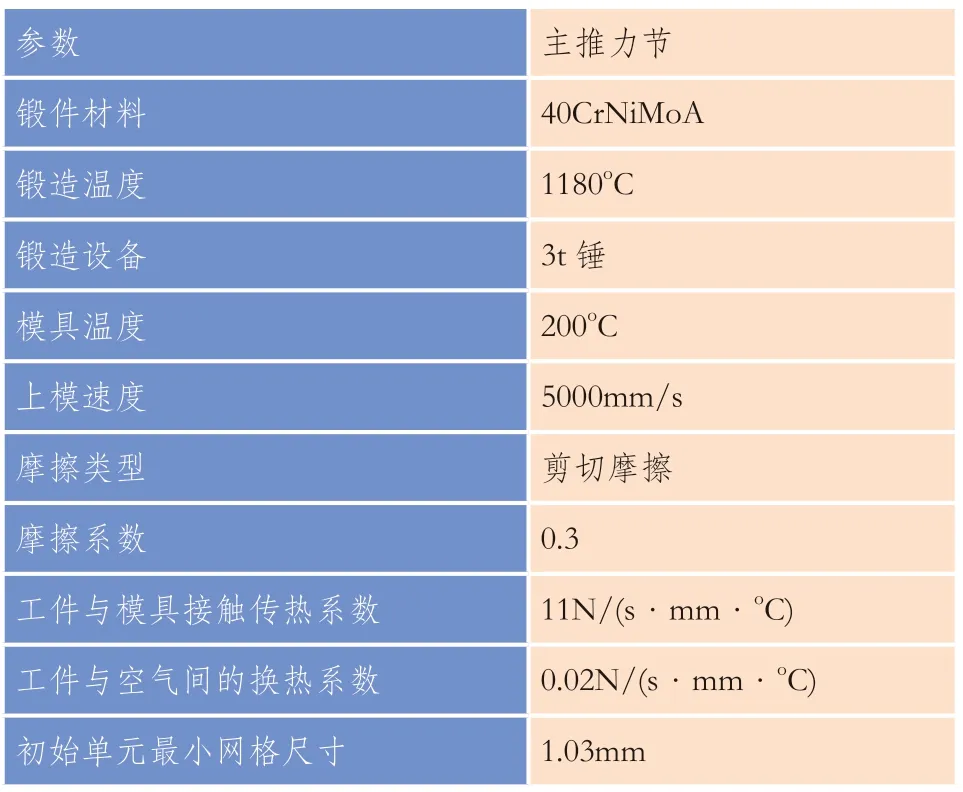

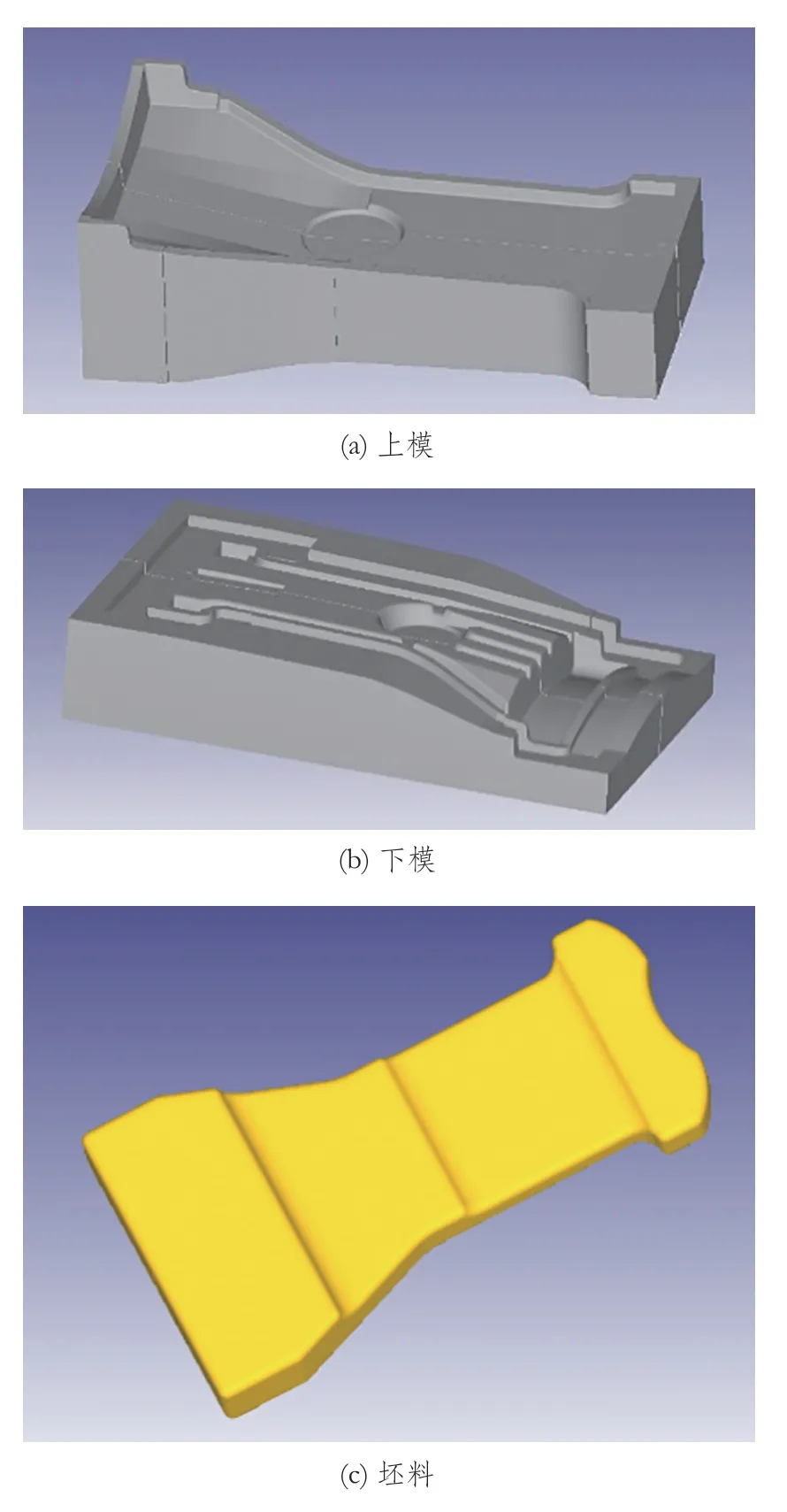

利用Deform-3D 的后處理功能,可以直觀地觀察到在變形過程中鍛件的外形、內部的溫度場、等效應力場、等效塑性應變場和等效應變速率場等各種場變量的變化情況,從而對整個成形過程進行分析,預測缺陷的產生。圖2 為主推力節模擬所采用的上、下模具和坯料的幾何形狀。坯料結構設計為外形近似梯形,上底面為平面,根據鍛件不同部位結構的特征,在下底面設有高低不同的臺階,保證鍛件的最終成形。

圖3 為40CrNiMoА 主推力節在成形過程中形狀的變化。從圖中可以看出,當上模向下運動時,下模首先與坯料大端最高的臺階接觸,壓出了中間三道和邊緣兩道筋的痕跡,但因為只與最高的臺階接觸,長度很短,如圖3(b)所示。隨著變形的進行,坯料大端的五道筋逐步充填、變長,下模接觸坯料的中間和小端臺階,中間和小端凸臺開始成形,如圖3(с)所示。上模繼續下壓,坯料大端的五道筋充填的同時,金屬向中間凸臺擠壓,使中間和小端凸臺逐步充填成形,形成了一定的毛邊,如圖3(d)所示。毛邊形成后阻礙金屬向外流動,有助于向凸臺、筋部等型腔深處充填。從整個成形過程可以看出:坯料在成形過程中充填性能良好,筋部和凸臺能夠完全充滿,無折疊、毛邊均勻,表明主推力節成形工藝是合理的。但鍛件部分毛邊有點偏大,建議在保證成形質量的同時,對坯料的形狀和重量進行適當的調整。

表1 主推力節鍛件模擬過程參數

圖2 主推力節的上、下模具和坯料的幾何形狀

圖3 主推力節在成形過程中的形狀變化

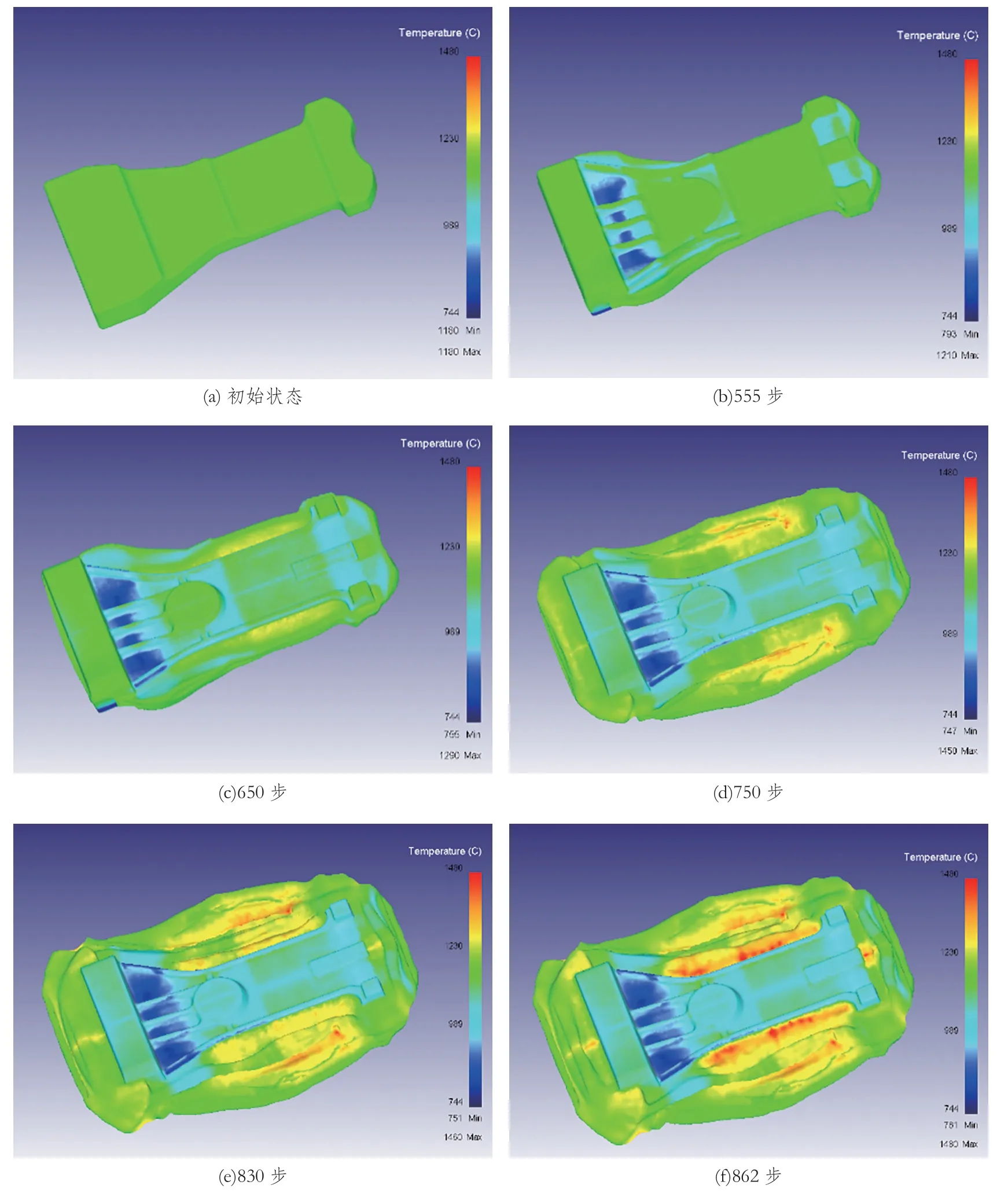

圖4 為主推力節成形過程溫度場分布情況。從圖中可以看出,變形到555 步時,由于模具最先與坯料大端臺階接觸,導致局部溫度下降,坯料小端和中間凸臺接觸時間較晚,溫度有所下降但比坯料大端下降少,其余沒有與模具接觸的地方只能通過與環境的輻射和對流傳熱,熱量散失少,溫度下降很少。隨著變形繼續進行,坯料本體的溫度下降,但溫度分布的大體趨勢沒有變,即坯料大端溫度最低。650 步時開始形成毛邊,由于3t 模鍛錘成形速度很快,毛邊橋部又很窄,多余的金屬從毛邊劇烈擠出,產生的變形熱使毛邊出現了瞬時的溫升。由于毛邊很薄,又與溫度較低的模具接觸,所以其熱量會迅速傳遞給模具。

圖4 主推力節成形過程溫度場分布

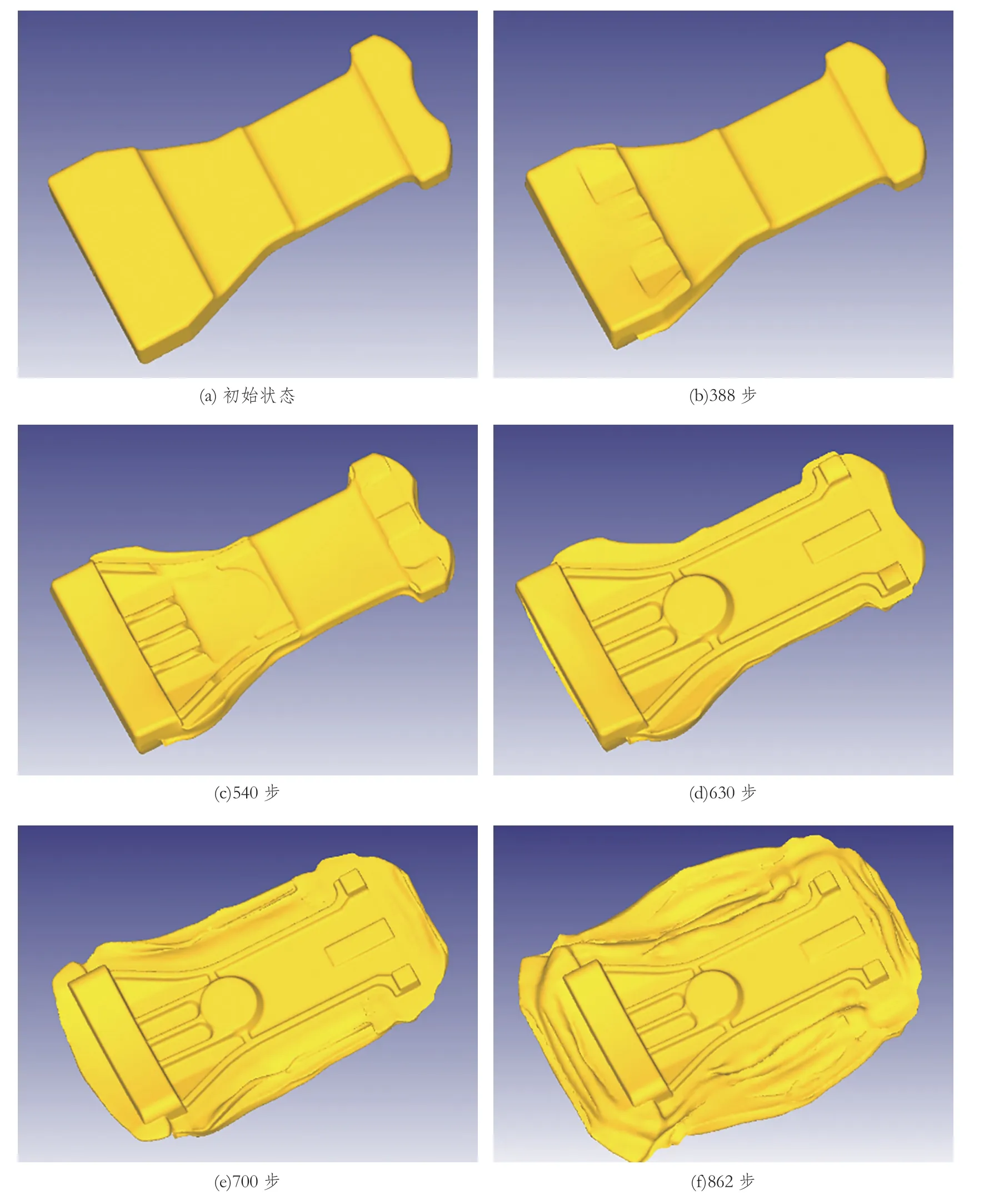

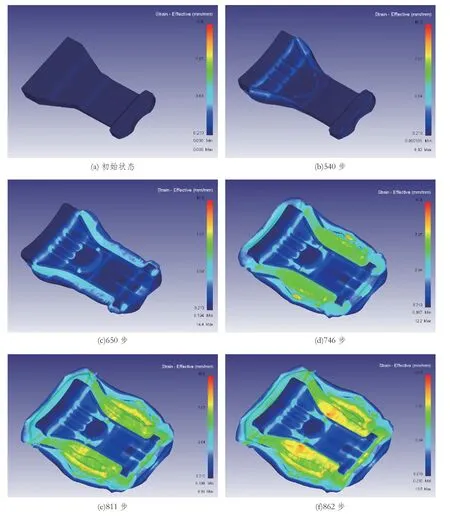

圖5 主推力節成形過程的等效應變場分布

圖5 為主推力節成形過程的等效應變分布。從圖中可以看出,應變隨著變形的進行不斷增大。在成形過程中,上模先與坯料大端臺階接觸,此時坯料大端應變最大,隨著變形繼續進行,坯料小端和中間凸臺逐步成形,局部應變增大,毛邊形成以后毛邊處的等效應變最大。從等效應變分布來看,除了毛邊的等效應變最大外,鍛件本體大端的圓柱形凸臺附近等效應變最大,其次是筋與腹板的交接處,腹板上的等效應變最低。高筋薄壁的特點決定了局部的塑性應變會比較大。

結束語

本文通過對40CrNiMoА 主推力節的鍛造成形過程進行模擬,分析了金屬流動、溫度場和應變場等變化規律,發現主推力節成形過程順利,效果較好,說明鍛造工藝制定合理。成形后鍛件的毛邊稍大,可適當通過調整坯料的大小來進行改善。