數值模擬技術在承載鞍鍛造工藝上的應用

文/王延輝,唐林,唐振英·中車齊齊哈爾車輛有限公司

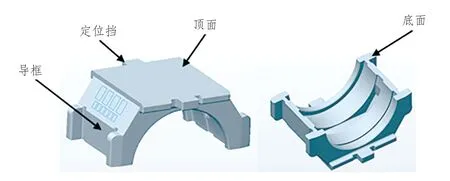

鐵路貨車承載鞍位于轉向架側架和車軸之間,通過承載鞍導框與轉向架兩側的側架進行垂直向定位與導向,確定車輪對組件在轉向架中的正確位置,從而將車輪的轉動轉化為車體沿軌道前行的直線運動,同時將車體的載荷傳遞到車軸和車輪,并最終傳遞到導軌上。承載鞍同時受到壓應力、拉應力和滾動摩擦力,受力情況比較復雜,品質要求較高,其結構如圖1 所示。采用鍛造工藝后可有效避免鑄造缺陷,顯著提高承載鞍的疲勞強度,提高其使用壽命。本文采用Deform 數值模擬技術對承載鞍在6300t 熱模鍛壓力機上的成形方案進行了模擬分析,制定較為可靠的鍛造工藝方案。

產品結構特點及鍛造工藝性

圖1 承載鞍鑄件三維圖

承載鞍作為鐵路貨車轉向架關鍵部件,兩側設有對稱的定位擋,頂部為加工平面,底部為軸承環帶。該產品的輪廓尺寸約為350mm×270mm×180mm,凈質量約30kg,平均壁厚約為20mm,是典型的薄壁產品。

該產品定位擋和導框為凸出部分,采用鍛造工藝進行坯料分配及鍛造成形比較困難,因此在鍛造工藝設計時需增加工藝余量。鞍面為半圓形,需在終鍛前采用彎曲制坯。同時產品壁厚較薄,最終成形時需較大的鍛造變形力,需合理選擇鍛造設備并優化鍛造工藝降低鍛造變形抗力。

鍛造工藝方案的初步制定

經對鍛件投影面積的初步計算,其最終鍛造成形力在4000 ~5000t,而且由于該產品形狀較為復雜需要進行預鍛制坯,結合我公司現有鍛造設備準備在6300t 熱模鍛壓力機上進行該產品的鍛造成形。

基于6300t 熱模鍛壓力機的特點和該產品的鍛造工藝進行了鍛件毛坯的設計,如圖2 所示,對承載鞍頂面、底面、導框內側面、定位擋部位預留了加工余量。根據該產品的形狀和各部位截面分析,初步制定鍛造工藝方案為在6300t 熱模鍛壓力機上采用三工位鍛造成形方案:圓鋼拍扁→彎曲制坯→終鍛成形。

圖2 承載鞍鍛件三維圖

鍛造工藝方案模擬及優化

工藝模擬參數設定

拍扁和彎曲坯料溫度設定為1150℃,終鍛成形溫度設定為1100℃,模具溫度設定為200℃,根據經驗6300t 熱模鍛壓力機上模最終運行速度在370mm/s,材料選用優于鑄造材料的35#鋼,直接從Deform 材料庫中調用。

模擬變形過程

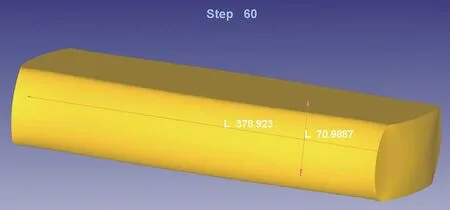

⑴拍扁制坯。

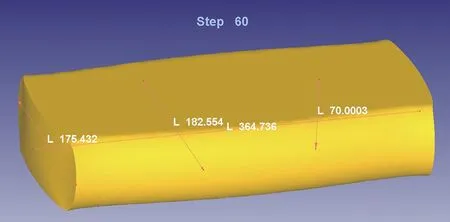

將φ130mm×330mm 圓鋼拍扁到71mm 厚,如圖3 所示,此時總長約為380mm,中間最大寬度為180mm 左右,兩側最小寬度為140mm 左右;可以看出自然拍扁成形后的坯料尺寸利于最終鍛造成形且坯料分配合理。

圖3 拍扁到71mm 厚

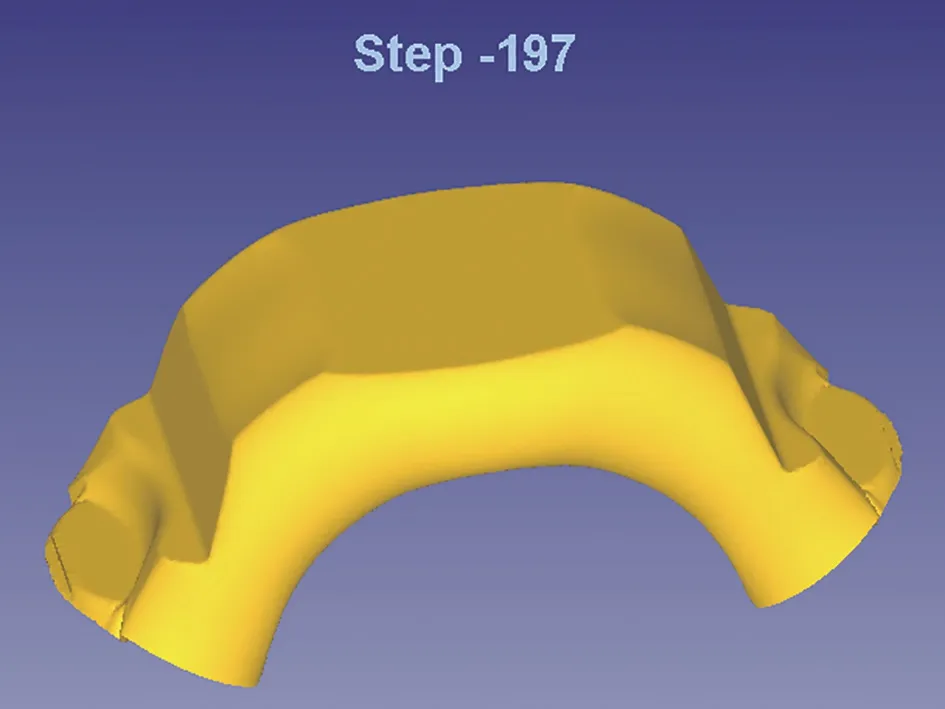

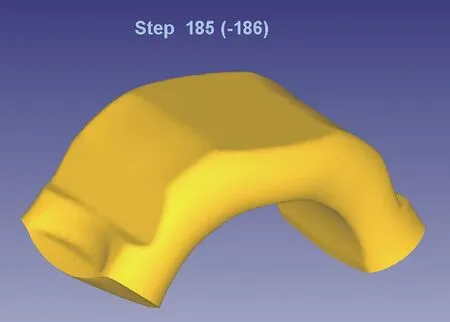

⑵彎曲成形。

將拍扁后的毛坯導入彎曲上、下模中進行彎曲過程的模擬,彎曲后毛坯形狀如圖4 所示。彎曲后導框處產生毛邊,頂面未全部與下模接觸。

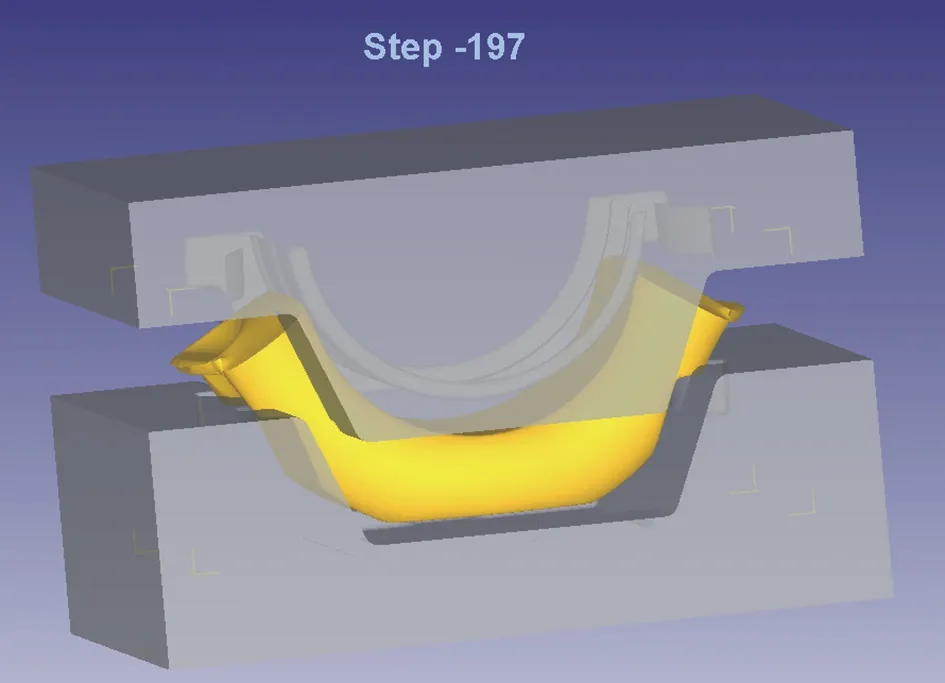

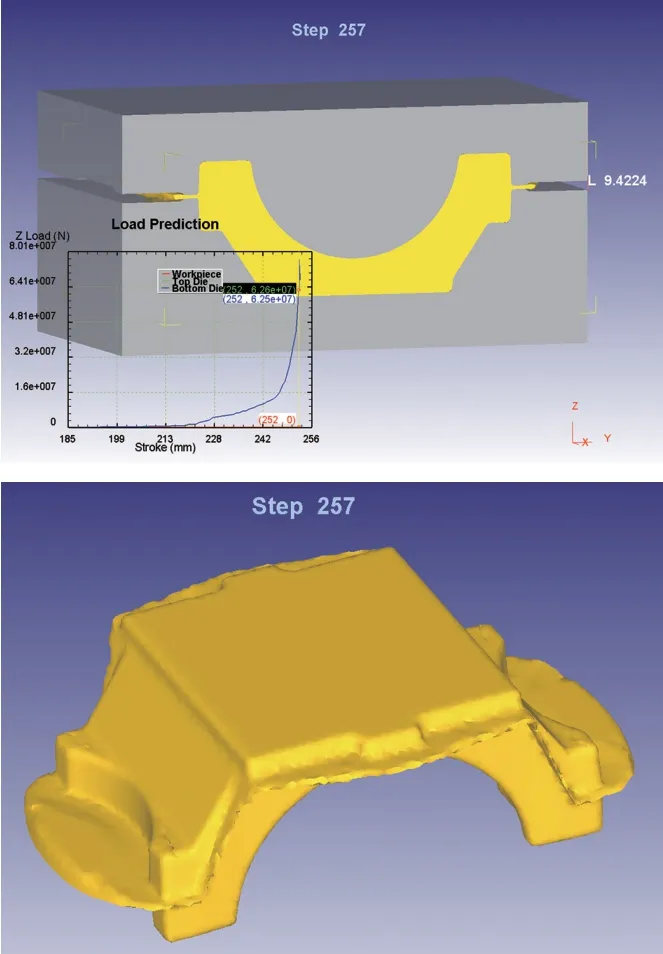

⑶終鍛成形。

圖4 彎曲成形后毛坯形狀

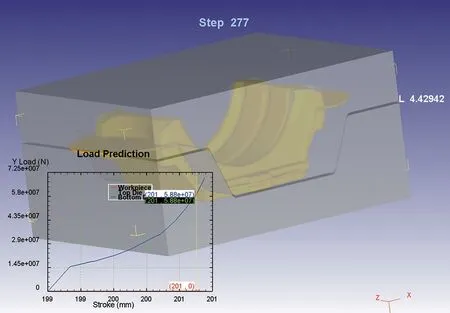

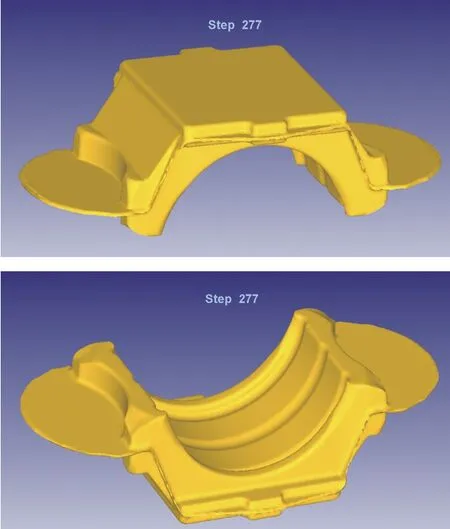

將彎曲成形后的毛坯導入終鍛上、下模中進行終鍛過程的模擬,終鍛初始位置如圖5 所示,最終當上、下模合模到4.5mm 左右未完成鍛造過程,如圖6 所示,終鍛后毛坯形狀如圖7 所示。此時可見終鍛成形件導框處飛邊較大,但導框擋塊沒有成形完全,鍛造變形抗力急劇上升達到5880t。

工藝優化方案

通過以上模擬分析可以看出采用拍扁、彎曲到終鍛的工藝方案可以實現產品的鍛造成形;但最終在導框部位飛邊延伸出很多,鍛件成形不完全且導框擋塊局部圓角缺肉,同時鍛造變形抗力較大。

圖5 終鍛成形初始位置

圖6 終鍛成形結束情況

圖7 終鍛成形件

基于以上鍛造變形情況可以判斷下料長度較大且需要對鍛造工藝進行改進優化,具體優化方案如下:

⑴調整下料尺寸,將下料尺寸調整為φ130mm× 315mm;拍扁后厚度尺寸在70mm 左右。

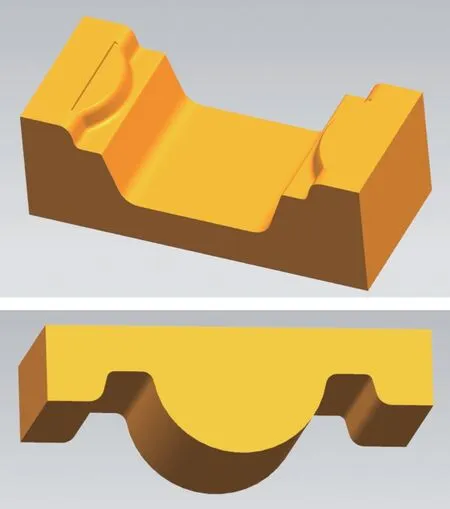

⑵改進彎曲模結構,將彎曲上模兩側圓臺取消;將彎曲下模開適合毛坯放置的寬槽以便坯料放置,如圖8 所示。

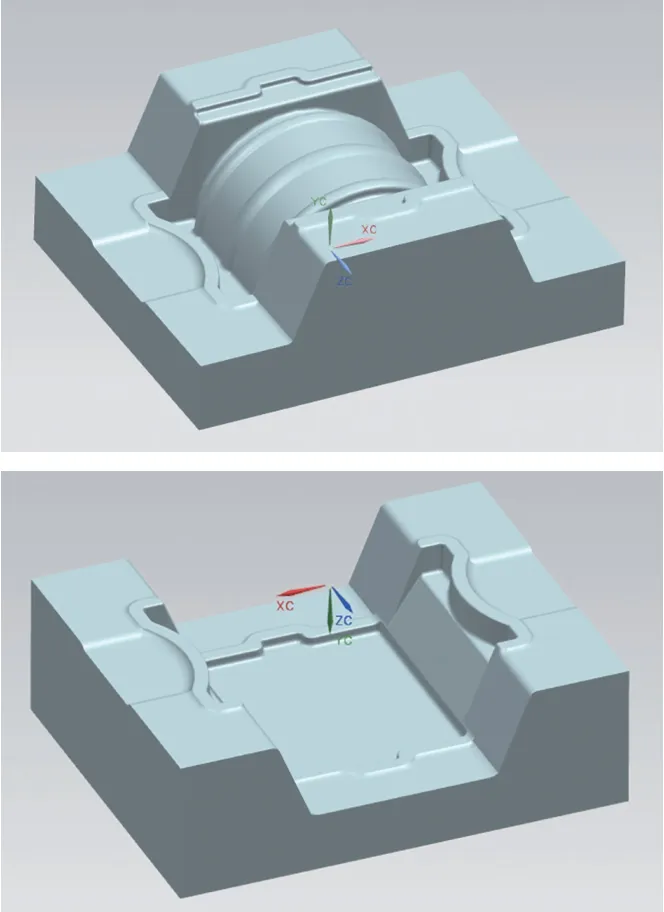

⑶終鍛過程在導框擋邊部位優化飛邊槽設計,以便金屬的充填成形;產品導框中間部位開設較大飛邊槽倉部,以容納多余金屬減少鍛造變形抗力,如圖9 所示。

魏晉時期是政治和經濟動蕩的時期,士大夫階層形成了消極的社會風氣,追求“對酒當歌,人生幾何”的享樂主義,沉淪于頹廢的生活方式,以老莊、佛道思想為時尚。

這種風氣也直接反映在人們的衣冠服飾上。最有代表性的是當時的“竹林七賢”。

寬衣博帶是這時期的流行服飾。男子穿衣敞胸露臂,衣服披肩,追求輕松、自然、隨意;女子服飾則長裙拖地,大袖翩翩,飾帶層層疊疊,優雅而飄逸。

圖8 優化后的彎曲上、下模

圖9 優化后的終鍛上、下模

優化后鍛造方案的工藝模擬

模擬參數與上同,拍扁后尺寸如圖10 所示。彎曲模擬成形后結果如圖11 所示。終鍛到257 步完全成形,如圖12 所示。此時按設定值過壓0.6mm 走鍛件尺寸下差,鍛造力達到6250t,接近設備額定載荷,實際在5500t 左右能完成鍛件的成形。

結束語

圖10 拍扁到70mm 厚

圖11 彎曲成形形狀

圖12 終鍛完全成形情況

通過采用數值模擬技術對承載鞍鍛造工藝方案模擬及優化,確定了在6300t 熱模鍛壓力機上采用一次加熱拍扁、彎曲、終鍛三工位成形的鍛造工藝方案,優化了彎曲制坯工藝、改進了終鍛飛邊槽的結構。采用數值模擬技術能有效指導鍛造工藝方案的制定、模具設計和鍛造設備的選擇。