預制小箱梁液壓整體移動式模板施工工藝

李光鑫

(中鐵十九局集團廣州工程有限公司,廣東廣州 511458)

0 引言

建筑施工領域需要大量使用箱梁節段,箱梁節段中的結構性能差,其預應力效果差。節段箱梁在目前的吊裝、存放過程中,局部位置拉應力偏大,局部區域可能會產生裂紋,尤其是堆存時,長期的堆壓將對節段箱梁產生很大的影響,節段箱梁將會產生大量的裂紋,這種裂紋將會對工程質量造成極大的隱患[1-2]。

1 技術方案

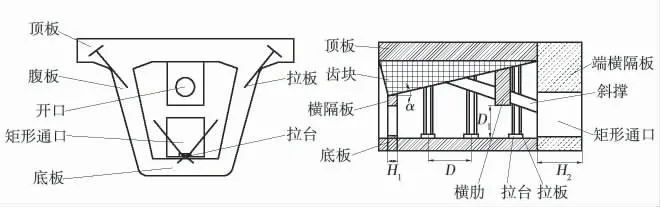

為解決上述問題,提出一種預制小箱梁節段結構新工藝。箱梁節段包括頂板、頂板下部的腹板、底板和橫隔板,特征:箱梁節段的內部為中空狀,橫隔板設置在中空狀箱梁節段的內部,中空狀的箱梁節段內部設有與頂板和腹板連接的橫肋,頂板下設有穿過橫肋和橫隔板的齒塊,箱梁節段的一端設有端橫隔板,端橫隔板上設有矩形通口,矩形通口的底邊高于底板,其兩側分別設有穿過橫肋并與齒塊連接的斜撐,底板上設有多個拉臺,腹板上設有與拉臺連接的拉板,拉板的一端穿過腹板并固定在頂板上。

具體要求:①腹板與底板的厚度相等;②齒塊為鈍角三角形狀,齒塊中最長的邊與頂板的總長相等并連接;③橫隔板朝外的一面與鈍角三角形狀齒塊中的鈍角頂點相交;④多個拉臺上的間距為D,且5 m≥D≥1.5 m;⑤拉板為工字形;⑥齒塊的傾斜角度為α,且13°≥α≥5°;⑦橫隔板的厚度為H1,端橫隔板為H2,且H2>H1;⑧齒塊上設有開口;⑨橫肋與底板的距離為D1,且41 cm≥D1≥450 cm。

2 實施方式

如圖1所示,該預制小箱梁節段由頂板、頂板下部的腹板、底板和橫隔板組成,箱梁節段內部為中空狀,頂板的厚度22~26 cm,橫隔板的厚度22~26 cm,腹板的厚度17~21 cm,且腹板與底板的厚度相等。橫隔板設置在中空狀箱梁節段的內部中,橫隔板上設有通口。在箱梁節段內部設有與頂板和腹板連接的橫肋,橫肋與底板的距離為D1,且41 cm≥D1≥45 cm。并且,頂板下設有穿過橫肋和橫隔板的齒塊。齒塊的傾斜角度為α,且13°≥α≥5°,齒塊為鈍角三角形狀,進一步的,齒塊中最長的邊與頂板的總長相等并連接,增加支撐面。并且在齒塊上設開口,有利于封錨,橫隔板朝外的一面與鈍角三角形狀齒塊中的鈍角頂點相交,可有效提高箱梁節段中的預應力。

箱梁節段的一端上設有端橫隔板,并且端橫隔板的厚度為H2,且55 cm≥H2≥60 cm。端橫隔板的厚度大于橫隔板的厚度,假設橫隔板的厚度為H1,即H2>H1。在端橫隔板上設有矩形通口,且矩形通口的底邊高于底板。同時,在矩形通口的兩側分別設有穿過橫肋并與齒塊連接的斜撐。通過端橫隔板和斜撐的設置,可以提高對整個箱梁節段起到強化支撐作用。

在底板上設有多個拉臺,拉臺的間距為D,且5 m≥D≥1.5 m。在腹板上設有與拉臺連接的拉板,并且拉板的另一端穿過腹板并固定在頂板上,連接固定在拉臺與頂板上的拉板形狀為工字形。通過該拉板的設置,對整個箱梁節段起到了強化的作用。箱梁節段中的各部件中埋藏有鋼筋,在上述的各部件間連接或穿透過程中,如穿過橫肋和橫隔板的齒塊和穿過橫肋并與齒塊連接的斜撐等,設被穿透或被連接的部件為副部件,用于穿透和連接的部件為主部件,它們之間的連接處的部分鋼筋絞合固定在一起,并且主部件上設有加粗的鋼筋,以提高部件間連接或穿透的支撐力。

圖1 預制小箱梁節段結構示意

3 施工工藝要點

(1)液壓系統。液壓系統是預制箱梁施工作業的重要硬件設備,包含豎向及橫向千斤頂、液壓油泵以及液壓管線[3]。結構組成方面,豎向千斤頂置于臺車橫向小車上,按照每車2臺10 t千斤頂的方式統一布置,通過螺栓連接的方式使千斤頂底座與小車承重梁穩定連接。千斤頂活塞頂面首先穩定支撐在模板上,再利用螺栓實現與模板縱梁的穩定連接。豎向千斤頂可根據施工需求靈活調整模板腹板角度,同時有效支撐模板,使其具有穩定性。橫向千斤頂置于臺車底座上,按照每臺車1臺5 t千斤頂的方式統一布置,通過鉸接方式確保千斤頂底座與臺車底座軌道梁形成穩定的連接關系,由于配置了橫向千斤頂,因此可橫向牽引模板系統穩定運行。

(2)臺座清理。前期準備工作能夠給后續施工創造更好的條件,應全面清理預制臺座,在保持潔凈的狀態下均勻刷涂脫模劑。水泥漿為主要清理對象,其集中底模兩側邊緣區域,因此在清理時需重點關注該處。底模兩側邊緣水泥漿清理不到位,將導致外側模板與底模邊緣難以緊密貼合,嚴重影響施工質量。

(3)模板調整。①啟用橫向千斤頂,利用該裝置提供的推力可促使模板向內側有序移動,在快接近底模時暫停,兩者間保持適量空隙。啟用豎向千斤頂,利用該裝置將模板頂升至指定高度處,經過此操作后模板下緣與底模初步結合;②做好模板初步定位作業后,由技術人員全面檢測模板情況,將實際結果與設計要求對比分析,若不滿足要求則要合理調整,最終使模板精確定位;③確保模板安裝到位后,擰緊設置于底部的對拉螺桿,保證模板具有穩定性。以木楔為基礎材料制得剛性支撐,并將其安裝至模板骨架底部。

(4)張拉。①以箱梁混凝土強度實測值為判別依據,若該值達到設計強度的85%,即可組織梁體預應力鋼束的張拉作業。鋼絞線的質量必須得到保障,在正式張拉前應全面檢查強度、彈性模量、尺寸等基本指標,不達標者不可投入使用,并對配套的錨具和夾片作全面的檢查,在確保無誤后即可進入正式張拉環節;②鋼束張拉作業應嚴格依據設計圖紙而展開,遵循的是兩端對稱張拉的原則,采取雙控標準,除了保證張拉應力滿足要求外,還需控制伸長量,實測值與理論值的誤差不宜超過6%,某項條件不滿足時均要及時暫停張拉,分析原因并采取處理措施,直至誤差控制在許可范圍內為止。

(5)出梁。箱梁預制成型后,利用兜托梁底起吊法將其轉移至指定位置,預制期間需在梁底預留活動段底模,以便順利完成穿索兜底作業,并且翼板根部應預留合適規格穿索孔洞。吊裝期間加強對梁頂面高度的控制,梁體橫向傾斜不宜超過3°,縱向傾斜不宜超過5°。預制箱梁順利出梁后,需及時將堵頭板置于箱梁內箱。

4 技術優勢

(1)效率高:采取的是整體安裝、拆除和移動方式,在大批量的作業模式下可以有效縮短施工時間,創造更高的施工效率,符合現代化工程發展理念。

(2)勞動強度低:配置了液壓油泵和行走電機,兩者共同配合下可完成絕大部分施工內容,施工人員只需根據實際情況合理操作設備即可。

(3)安全性高:模板拼裝作業發生于相同的平面上,可有效減少空間交叉作業,有助于提高施工安全性。

(4)外觀質量好:僅存在少量接縫,結構的完整性較佳,外表較為光滑。

(5)可重復利用:整體式拆裝的方式可更好地保護模板,因此模板的受損范圍和程度都相對更小,可周轉使用。

5 結束語

通過在節段箱梁的各個部件的設置,在不改變節段箱梁的整體結構的基礎上,有效改善節段箱梁容易產生裂紋的弊端,提高了節段箱梁的抗張拉強度,且節省建筑材料,經濟效益顯著,降低工程總造價,顯著改善結構性能。