工程機械用大噸位液壓升降臺優化設計及應用

(山推工程機械股份有限公司,山東 濟寧 272073)

隨著工程機械的發展,為滿足大型工程和礦山開發需要,工程機械不斷的趨于大型化。由于市場需求相比常規產品產量小,采取生產線投資較大,在生產中基本處于固定工位裝配模式,采取固定式支撐,裝配完成由于整機重量上百噸,遠遠超出廠房及行車的承載,不得不外租大噸位吊車進行協作下線,為提高裝配效率及維修的方便性,需要設計大噸位液壓升降臺,解決生產及維修問題。

1 總體方案

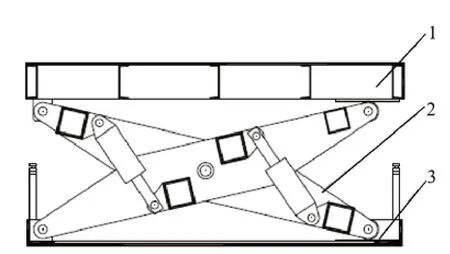

根據推土機的結構特點及裝配工藝流程,因左右兩邊的履帶行走機構為最后升降臺下降至地面進行裝配,我們采取支撐產品主框架實現升降目的。升降臺機械結構由底盤、十字鉸接架、升降臺面等3 個部分通過銷軸進行裝配連接而成,采取兩組4 個液壓缸實現動作。主要結構采用HQ60 高強度成形管焊接而成,強度高、外形美觀。上臺面采用工字鋼作為主梁,上面板為厚度20mm 平鋼板,底座采用槽鋼和20mm 厚鋼板焊接而成,其結構組成如圖1 所示。

圖1 液壓升降臺結構示意

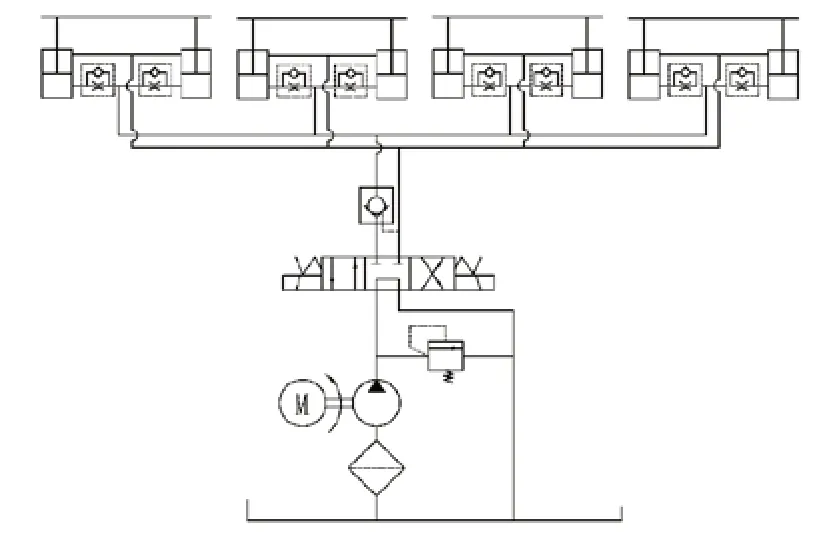

工作液壓原理圖如圖2 所示,采取兩組4 個缸徑為250mm,升降行程350mm 的液壓油缸,液壓站容積為300L,配有油散確保連續工作,油溫穩定。采取排量35mL/r 電動泵,系統工作壓力設置為25MPa,為實現臺面升降平穩,確保兩組4 個油缸動作的一致性,采取電磁閥及液壓鎖進行控制,為防止異常斷電、爆管或油缸故障配有單項閉鎖及泄壓及過載保護。

圖2 工作臺液壓原理圖

整體結構方案及工作液壓原理確定后,針對具體結構進行了方案三維設計,具體如圖3所示。

圖3 方案對比說明

方案說明:方案一僅使用十字鉸接架進行支撐,不加任何其他機構及輔助定位措施;方案二使用十字鉸接架提升后,4 個角增加4 個保險杠,固定在基礎坑的4 個壁上,進行機械定位,消除安全隱患。

經過對工作原理分析,因支撐鉸接架4 個油缸是并聯的,萬一出現泄壓或者油缸故障,十字鉸接架支撐平臺,工作臺面也只能平平落下,不會側翻;方案二設置保險杠屬過度配置,且需要有側向外力參與,易導致十字鉸接架側向受力導致側翻,不安全因素反而大,因此采用方案一。

2 設計及優化

2.1 升降臺設計

方案確定后,根據尺寸進行升降臺機械結構的具體三維設計工作,升降臺面采用的材質為Q355B,鉸接架主體板采用的為低合金高強板Q460C,并針對舉升過程中極限位置的升降臺面、鉸接架及銷軸的強度進行了理論校核,受力分析如圖4 所示。

圖4 液壓升降臺面受力圖

2.2 建模及CAE分析

為了規避設計風險,按照總體設計的要求,采取公司CREO 軟件進行設備的三維設計,材料Q355B,屈服極限σs=345MPa,材料Q460C,屈服極限σs=420MPa;荷載根據工況確定;在臺面與油缸鉸點處使用約束。

三維導入ANSYS 中進行網格化等前處理階段后,分別對鉸接架、臺面進行靜態結構分析,動態分析;同時得到各部件的重量和重心位置,評估功能的作用是對各零部件之間的間隙和干涉進行檢查。

根據有限元分析云圖可以看出,臺面最大位移2.05mm,最大應力152MPa;鉸接架最大位移0.68mm,最大應力289MPa,滿足材料性能要求,考慮到鉸接架是最關鍵出力結構,是實現100t 起降的關鍵。主副鉸接架共10 組孔要求平行度不超過0.3mm,否則有側向力。設計要考慮制造工藝,根據CAE 分析,中間橫梁采用不同板厚,實現應力均衡分布;同時對所有軸進行彎曲、剪切強度計算,鋼輪與軌道設計,工作時鋼輪受力,軌道發生彈性變形;油缸出力,鋼輪轉動,軌道回復原狀,也對鋼輪材質、軌道材質,機械性能要求很嚴格。

3 應用及結論

根據理論分析數據進行結構優化后,出工程圖及相關工藝規程進行下料制作,同時嚴把過程控制,參照企標KES 標準進行確認,依次完成工裝制造、工裝裝配、現場施工、樣機裝配驗證4個階段。大噸位專用液壓升降臺的成功設計,優化了裝配工藝,改變了超大馬力推土機裝配及維修采取汽車吊下線的現狀,大大提升了批量生產的能力,降低了制造額外費用。另外對液壓升降臺面不同結構進行了靜力學分析和Ansys 有限元分析,得到關鍵受力件-鉸接架、臺面主要的應力分布和位移數據,制作之前確認最大應力值小于所選用材料的許用應力,結構的位移形變量也在許可范圍內,也為今后更好地規避設計風險提供了一種有效的方法。