集裝箱起重機多功能起升系統設計

河南衛華重型機械股份有限公司 長垣 453400

0 引言

集裝箱起重機主要由起升系統、金屬結構、大車小車運行機構、吊具系統、電控系統等組成。其中起升系統是其主要工作系統,實現集裝箱裝卸的起升下降。隨著集裝箱起重機自動化程度的要求越來越嚴格,常規的起升系統很難適應自動化對精度和抗搖擺性的要求。為尋求提高集裝箱起重機的裝卸效率,起升系統設計圍繞提高效率的多種形式進行了探索:提高起升速度縮短起升下降時間;增加防搖擺控制系統,縮短搖擺時間;增加微動調節功能,縮短對箱時間。但能夠滿足自動化精確定位要求和快速防搖擺的起升系統并不多,特別是應用在自動化上的起升系統。若不能迅速抑制搖擺,將嚴重影響運行精度和對箱操作等待時間,大大降低效率。

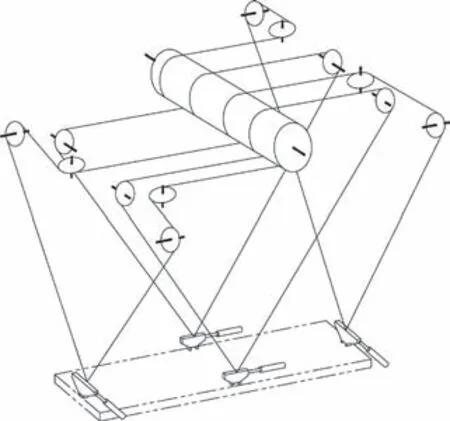

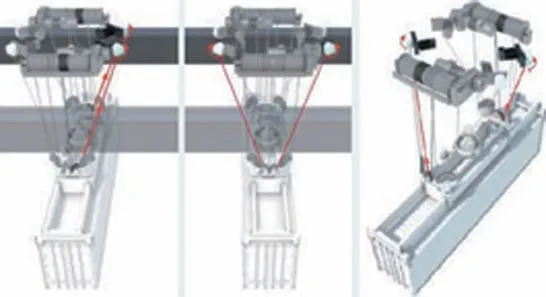

目前能夠滿足自動化這種要求的起升系統,有8 繩機械防搖起升系統,如圖1 所示。該系統具備起升、防搖功能,再配微調裝置可實現回轉、雙向平移功能,能夠滿足自動化要求。但該系統倍率是1,8 根鋼絲繩承載都作用在卷筒上,防搖通過8 根鋼絲繩斜拉實現,起升機構傻大笨粗,鋼絲繩磨損大、壽命較短,維護保養不便。因此需要探索新的起升系統,滿足自動化的要求。

圖1 八繩機械防搖起升系統

1 起升系統的設計

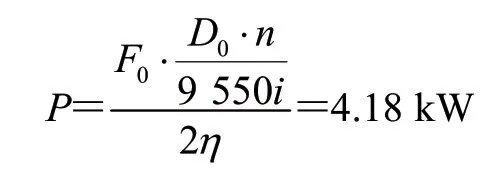

多功能起升系統由起升機構,輔助機構,纏繞系統等組成,其中起升機構是實現載荷升降功能的機構,力求設計合理、布置巧妙。輔助機構為滿足自動化、非自動化要求,實現起升系統的多功能,整合升級了防搖系統。纏繞系統通過特殊纏繞方式,矢量變頻控制使起升機構、輔助機構、纏繞系統有機地結合起來,形成一種多功能起升系統,如圖2 所示。

圖2 多功能起升系統

起升機構由電機、減速器、制動器、聯軸器、卷筒、滑輪等組成。其卷筒設計較特殊,卷筒兩邊側布置起升鋼絲繩,內側布置輔助鋼絲繩,設計在同一個卷筒上,優點是同步性好,即使輔助機構出現問題,也不影響起升機構的正常工作。

輔助機構由三合一減速器電機,輔助卷筒等組成。通過特殊布置形式,使輔助鋼絲繩在大車、小車方向均有斜拉鋼絲繩分力,為實現多功能提供必要條件。

輔助機構設計中,當小車運行停止,由于起升載荷通過鋼絲繩懸掛具有一定的慣性而不能停止,進而擺動,這種現象可簡化成單擺。若要有效提高定位、對箱效率,必須盡快停止擺動,故防搖功能需求較大。

計算選型簡算示例:起重量41 t,吊架吊具重9.5 t,小車運行70 m/min,加減速時間4 s。由牛頓第二定律可計算,起升載荷慣性力F =ma =(41 +9.5)×1 000×(70÷60÷4)=14 729.17 N。根據圖2 布置,每側有2 臺輔助機構,故均分到單臺上F1=F/2 =7 364.59 N。由于起升高度的變化,輔助鋼絲繩與水平夾角也在變化,當起升高度較低時,效果較弱,這種工況也較少使用,故為保證效果夾角一般取75°進行選型計算。則輔助鋼絲繩拉力F0=F1/cos75°=28 454.6 N,根據GB/T 3811—2008《起重機設計規范》[2]計算選擇鋼絲繩直徑取φ16 mm,輔助機構卷筒直徑取φ280 mm。計算所需三合一減速電機功率為

式中:D0為輔助卷筒名義直徑,n 為電機轉速,i為減速器速比,η 為傳動效率。

取變頻電機功率P =4 kW。

纏繞系統由滑輪組、鋼絲繩等組成。為增強防搖效果同時減少擺動,吊架上滑輪采取一定角度的布置形式,使得鋼絲繩具有一定的斜拉效果,便于輔助機構的控制操作,實現升降、傾轉、回轉、雙向平移、主動防搖多種功能。

2 起升機構多功能的實現

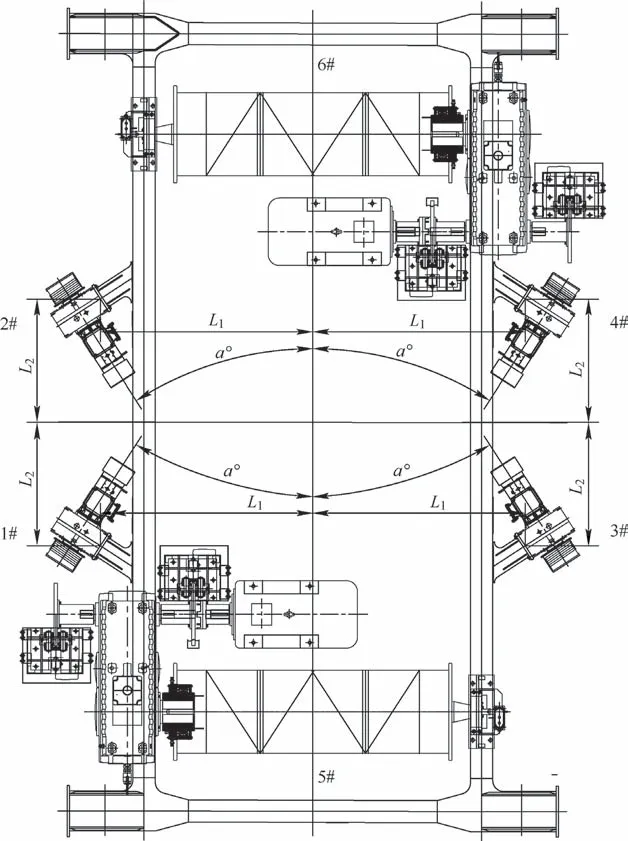

起升機構布置在小車上,是起重機的主要工作機構,布置如圖3 所示是小車的俯視圖,由起升機構,輔助機構,小車架等組成。

1)升降功能 通過控制電機驅動卷筒,收放鋼絲繩實現升級。為保證起升機構的同步性,兩套起升機構(5#和6#)采用變頻器主從控制,再通過起升卷筒尾部安裝的絕對編碼器進行速度同步,實現兩起升機構的同步性。由于輔助機構鋼絲繩卷繞在主起升機構卷筒上的,故只要起升機構同步,則輔助機構也同步,此種工況輔助機構不動作。

2)傾轉功能 當需要傾轉時,通過控制主卷筒5收緊鋼絲繩,另一主卷筒6 下放鋼絲繩,4 個輔助機構不動,實現傾轉功能。在此過程中為防止過度傾轉,設有高度差值控制,不能大于設定值。

3)回轉功能 主要靠4 個輔助機構1~4 來實現,兩個主卷筒5 和6 不動。對角輔助機構1 和2 收緊鋼絲繩,另一對對角輔助機構3 和4 下放鋼絲繩。

圖3 小車俯視圖

4)雙向平移功能 即大車、小車方向平移主要是靠4 個輔助機構1~4,兩個主卷筒5 和6 不動。輔助機構1 和3 鋼絲繩下放,右邊輔助機2 和4 收緊鋼絲繩,實現大車方向的平移。輔助機構1 和2 鋼絲繩縮放,后邊輔助機構3 和4 鋼絲繩收緊,實現小車方向的平移。

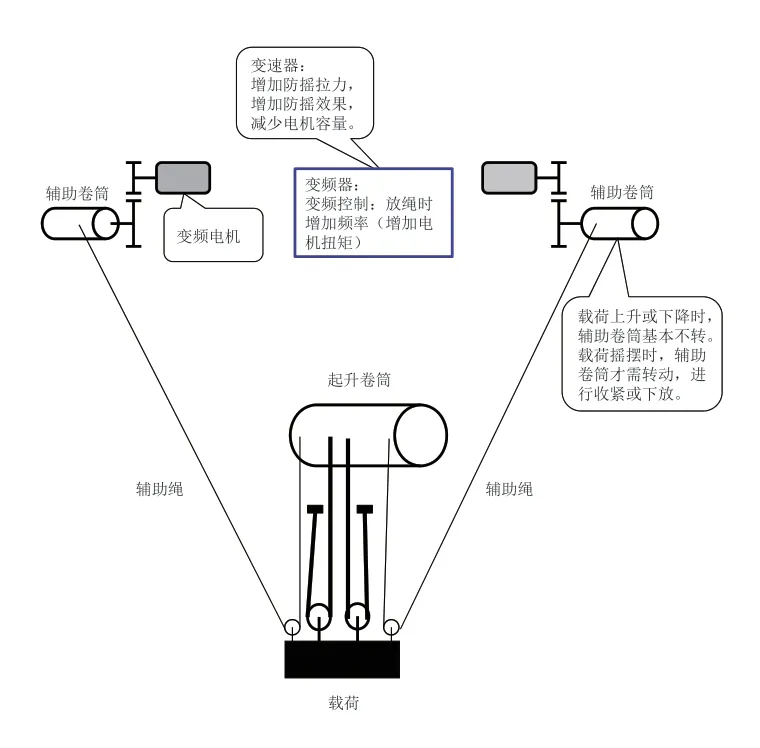

5)防搖功能 通過主鋼絲繩上的測量傳感器和吊具擺動的位置,反饋給控制中心,經過特殊模型計算變頻器輸出力矩給防搖電機,實現防搖控制。功能原理示意如圖4 所示。

圖4 防搖功能原理示意

3 多功能起升系統的調試

在系統投入使用前,需要進行調試,直至滿足設計功能和效果。通過多功能起升系統的控制程序,進行參數的設置,設置原則為起升下降時,4 輔助機構力矩控制值一致;在運行時,根據運行速度、加速度進行輔助機構的力矩控制設置,啟動時運行方向力矩大值,制動時運行方向力矩小值。初始值來源于建立的仿真模型,但由于實際起重機特性與理論仿真還有一定差距,則需要在調試過程中不斷地進行數值的調整,最終確定合理數值。

在調試過程通過不斷的運行測試,數值調整,最終確定合理數據。由于起重機是新設備,在運行磨合后,特性會有一定的變化,效果會有不確定性,有時會變得更好,有時會變弱。所以一般在使用3~5 個月時,還需要再次校調,確保效果。

4 功能測試結果

通過對已安裝交付的帶有該多功能的集裝箱起重機進行測量,通過上述控制實現小車方向平移±250 mm,大車方向平移±250 mm,水平回轉±5°,均需要輔助機構動作實現,如圖5 所示。

圖5 輔助機構動作實現平移、回轉

傾轉功能不需要輔助機構動作,只需控制起升機構即可實現。考慮到傾轉時會引起載荷重心的變化,一般均取±3°,該起升系統通過控制起升機構一升一降實現傾轉±3°功能。

當小車速度70 m/min,大車速度 50 m/min 時,防搖功能通過變頻模型化控制,在2.5 個循環后測得搖擺量≤±50 mm。這些數據來源于總起升高度是18.2 m,吊具底部離地面2 m 時測量數據。它小于目前國際上對集裝箱起重機吊具減搖效果的一般性要求:吊具底部離地2 m,載荷為空載時,小車以額定速度運行,制動停車后5 s 內,吊具的擺幅控制在±100 mm 以內。

5 應用前景

集裝箱起重機的平移、回轉、傾轉及防搖等多功能一直是困擾起重裝備智能化、自動化發展的難題。該起升系統具備的多種功能,均滿足市場、自動化的要求,具有自己的特點和優勢,完全可應用在手動半自動化自動化等多種場合中,功能多,效果好,效率高,應用前景范圍廣。

目前國內外均有應用,具備的平移、回轉、傾轉功能有利于對箱作業,提高作業效率,減輕手動操作者的疲勞強度,意義較大。具備的防搖功能可顯著抑制大車方向和小車方向的擺動量,提高了集裝箱裝卸的效率,平穩安全,避免了因集裝箱擺動量過大而發生碰撞等安全事故,使得擁有該技術的集裝箱起重機更加安全可靠。同時自動化控制技術的應用,也使其控制精度高、性能穩定、安全可靠、維護方便,大大提高了整機可監控性、穩定性、可靠性,是集裝箱起重機優異的起升系統。