國內叉車油電混合動力研究

上海市特種設備監督檢驗技術研究院 上海 200062

0 引言

近年,隨著機動車排放標準不斷提升,道路移動源排放呈逐年下降趨勢,但是非道路移動機械的排放占比逐年上升。叉車作為一類量大面廣的非道路移動機械,廣泛應用于港口、碼頭、機場、倉庫以及物流運輸企業等部門,用于實現機械化裝卸、堆垛和短距離運輸,是物流系統不可缺少的機械設備。據統計,近5 年我國叉車銷量增長一直在兩位數以上,保有量已位居工程機械首位,總量超過200 萬臺,其中70%以上為內燃叉車。

叉車在工作周期內重復進行帶載舉升或帶載下放,頻繁進行啟動、制動和換向,經常需要爬坡和下坡,不同工況所需的功率差別很大,實際工況分布在一個較大的范圍。但為了滿足叉車作業的功率要求,其動力系統一般按額定工況設計,發動機按最大功率要求選取,而實際工況的大范圍波動,動力系統的匹配性不理想,往往使得發動機無法長時間工作在高效區,造成極大的能量損耗,導致油耗高和排放高。據測算,內燃叉車尾氣排放可達國Ⅵ汽車的20~40 倍。隨著叉車使用量的快速增長,其大氣污染物的排放對城市區域空氣狀況的影響將日益突出,故許多城市劃定了高排放非道路移動機械禁止使用區。我國于2018 年發布的《非道路移動機械污染防治技術政策》鼓勵混合動力等新能源技術在非道路移動機械上的應用。混合動力系統通過引入輔助動力源,降低負載波動對發動機的影響,改善發動機工作條件,達到節能減排目的。

1 混合動力技術

混合動力系統是指兩種或以上類型的動力源裝置,通過一定的動力耦合方式,為設備提供動力的系統。當前所講的混合動力系統多指汽(柴)油發動機和電機(電動機和/或發電機)的油電混合系統。根據動力源的結構特點和復合模式,油電混合動力系統可以分為串聯式、并聯式和混聯式三種類型。

從上世紀末開始,混合動力技術開始應用于汽車領域,最具代表性的當屬豐田公司Prius 汽車采用的THS(Toyota Hybrid System)系統。以2003 年日立建機制造世界上第一臺混合動力驅動的輪式裝載機為標志,開啟了混合動力技術在工程機械上的應用。隨后混合動力技術逐漸應用到液壓挖掘機、起重機和叉車等領域。國內的浙江大學[1,2]、中南大學[3-5]、合肥工業大學[6-9]等高校,以及中聯重科[10-12]、三一重工[13,14]、無錫開普動力[15]、安徽合力[16]等整機廠商也相繼開展了叉車等工程機械混合動力相關研究和應用。

2 并聯式混合動力系統

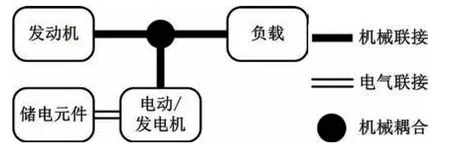

并聯式混合動力系統(見圖1)由發動機和兼具電動和發電功能的電機通過機械耦合作為動力,以發動機為主,電機為輔。當發動機動力不足時,電機為電動機狀態,提供輔助驅動;當發動機動力過剩時,電機為發電狀態,吸收發動機多余能量。并聯式混合動力系統的目的是利用電機以動力耦合方式吸收負載波動,實現削峰填谷功能,改善發動機的工作特性。并聯式混合動力系統電動機的功率較小,傳動環節少,效率較高。缺點是動力耦合結構復雜,受負載動態影響大,控制復雜。

圖1 并聯式混合動力系統圖

根據結構特點,并聯混合動力系統又可分為雙軸式和單軸式。雙軸式系統中發動機和電動機的傳動軸分別設置,且一般是平行布置。單軸式系統中發動機和電動機的傳動軸是共用的。

根據動力復合模式,并聯混合動力系統又可分為轉矩耦合式和轉速耦合式。轉矩耦合式系統中發動機和電動機轉矩相互獨立,輸出轉矩等于兩者轉矩之和。轉速耦合式系統中發動機和電動機轉速相互獨立,輸出轉速等于兩者轉速之和。

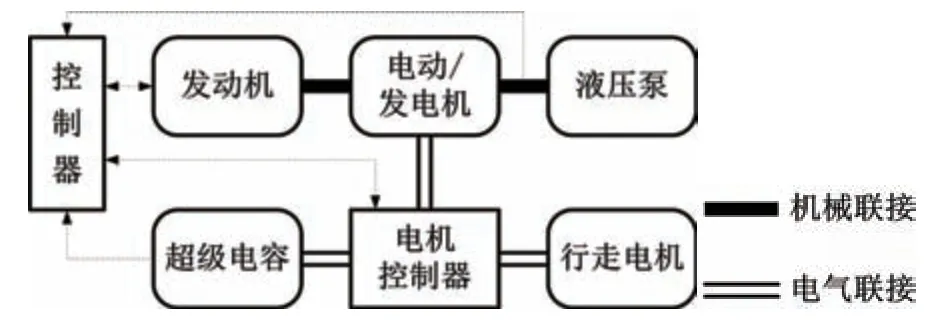

中南大學以3 t 內燃叉車為原型,設計了一種并聯式混合動力叉車的驅動與能量回收系統[17],如圖2 所示。該系統主要包括額定功率37 kW 柴油發動機、額定功率15 kW 電動/發電機、容量165 F 超級電容和額定功率30 kW 行走電機。其控制策略為:首先根據發動機、電動/發電機、超級電容參數和實際工況確定功率上限值與功率下限值。當所需功率高于功率上限值時,發動機動力不足,電動/發電機工作在電動模式為系統提供動力,超級電容放電;當所需功率低于功率下限值時,發動機動力過剩,電動/發電機工作在發電模式吸收系統多余能量,超級電容充電;當所需功率處于功率上限值與功率下限值之間時,發動機工作在高效區,電動/發電機不工作。仿真與試驗結果表明:在叉車標準工況下,混合動力叉車能實現20.8%的綜合節能效果。

圖2 一種并聯式混合動力叉車的驅動與能量回收系統

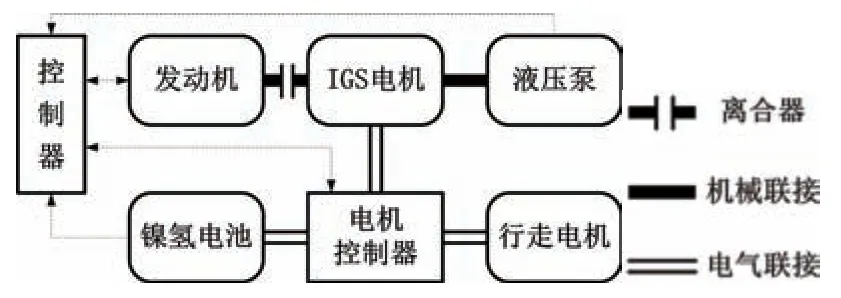

山東理工大學提出了一種單軸并聯式混合動力叉車系統[18](見圖3)。該系統主要包括額定功率26 kW 發動機、額定功率12 kW ISG 電機和功率15 kW、容量250 Ah 鎳氫電池,ISG 電機與發動機通過離合器聯接。其控制策略為:根據發動機、ISG 電機、鎳氫電池參數和實際工況確定發動機最大、最小轉矩,鎳氫電池荷電狀態上、下限值。當所需轉矩小于發動機最小轉矩,若鎳氫電池荷電狀態低于上限值,則ISG 電機工作在發電模式,反之ISG 電機不工作;當所需轉矩在發動機最小和最大轉矩之間,若鎳氫電池荷電狀態低于下限值,則ISG 電機工作在發電模式,反之ISG 電機不工作;當所需轉矩大于發動機最大轉矩,若鎳氫電池荷電狀態高于下限值,則ISG 電機工作在電動模式,反之ISG 電機不工作。仿真研究結果表明:與原內燃叉車相比,混合動力系統牽引能力提升12.45%,燃油消耗降低12.57%。

圖3 一種單軸并聯式混合動力叉車系統

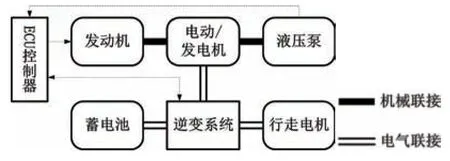

無錫某公司公開的一種混合動力叉車[15],其樣機系統如圖4 所示。該系統主要包括發動機、電動/發電機和蓄電池,電機與發動機通過聯接器或直接連接。其控制策略為:當所需壓力不大于設定值時,電動/發電機工作在發電模式,吸收發動機的部分能量;反之,電動/發電機工作在電機模式,為發動機提供輔助動力,輔助動力隨所需壓力的增大而增大。據介紹,該混合動力叉車油耗降低30%以上,CO2排放減少30%以上。

圖4 一種混合動力叉車樣機系統

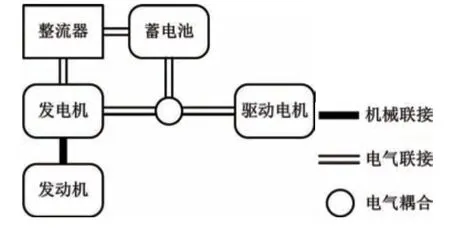

3 串聯式混合動力系統

如圖5 所示,串聯式混合動力系統由發動機帶動發電機,通過與儲電元件的電氣耦合后帶動電動機作為動力。儲電元件起到平衡發動機輸出功率和電動機輸入功率的作用。當發電機的發電功率大于電動機所需功率時,多余能量由儲電元件存儲;當發電機的發電功率小于電動機所需功率時,儲電元件釋放能量彌補發電功率的不足。串聯式混合動力系統的目的就是利用電轉換代替機械傳動環節,避免負載波動對發動機的影響,使得發動機能穩定工作在高效區。串聯式混合動力系統結構布置靈活、控制簡單。缺點是發電機和電動機的功率和尺寸大,能量轉化環節多,系統綜合效率不高。

圖5 串聯式混合動力系統圖

太原科技大學設計了一種增程式油電混合動力叉車方案[19](見圖6)。該系統包括發動機、額定功率19 kW 發電機、額定功率10 kW 電動機和額定功率12 kW、容量660 Ah 蓄電池。其運行方式為:1)純電動方式 蓄電池為電動機供電,發動機不工作,在污染排放要求高的場合使用;2)增程方式 發動機帶動發電機發電,為電動機提供能量,同時為蓄電池充電;3)復合驅動方式 發動機帶動發電機發電,蓄電池與發電機同時為電動機提供能量,以滿足大功率和爬坡工況要求。

圖6 一種增程式油電混合動力叉車方案

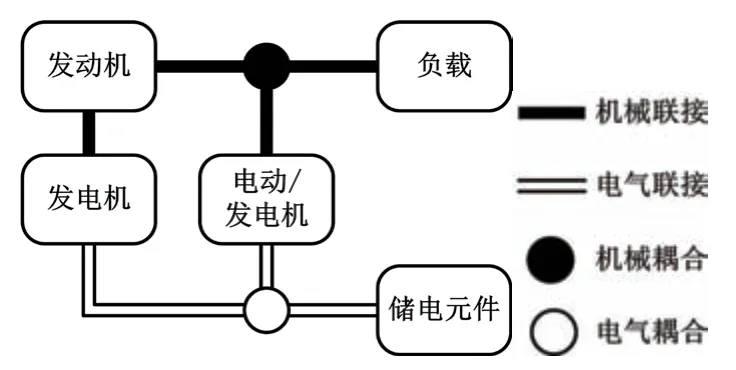

4 混聯式混合動力系統

如圖7 所示,混聯式混合動力系統兼具串聯式與并聯式的特點,既可以由發動機和電動機通過機械耦合作為動力,也可以由發動機帶動發電機,通過與儲電元件的電氣耦合后帶動電動機作為動力。混聯式混合動力系統控制靈活,便于優化匹配,綜合性能最佳。缺點是部件多,結構和控制復雜,成本高。

圖7 混聯式混合動力系統圖

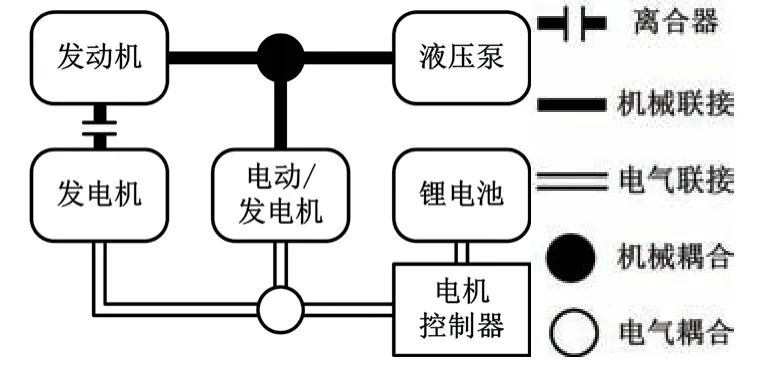

合肥工業大學以6 t 內燃叉車為原型,在并聯式結構的基礎上設計了混聯式混合動力叉車動力系統[20],如圖8 所示。該系統主要包括額定功率46.9 kW 發動機、額定功率16.6 kW 發電機、額定功率16.6 kW 電動/發電機和容量100 Ah 鋰電池,用電磁離合器將發動機與發電機連接,當發動機有多余能量時,通過帶動發電機發電,給鋰電池充電或驅動電動機。其控制策略為:當所需功率較低時或鋰電池荷電狀態較低時,電動/發電機不工作,離合器吸合,發動機帶動發電機發電,給鋰電池充電;當所需功率較高或鋰電池荷電狀態較高時,電動/發電機工作在電動模式,和發動機共同提供動力,離合器分離,發電機不工作;當制動或重物下降時,電動/發電機工作在發電模式,將制動動能和下降勢能轉換為電能,儲存在鋰電池中,實現能量回收。仿真和樣車試驗結果表明:相對于傳統燃油叉車,混聯式混合動力系統可以節油32.66%。

圖8 混聯式混合動力叉車動力系統

5 結語

油電混動系統利用發動機和電機的動力耦合,很大程度上解決了內燃叉車動力系統匹配不理想的問題,通過并聯、串聯或混聯式混合動力系統,將發動機盡可能地維持在高效區運行,改善了發動機的燃油效率,達到了節能減排的目的。同時依托電機這個中介,將能量以電能的形式回收、儲存和再利用。混合動力叉車較好的解決了純電動叉車動力不足,加速和爬坡能力差,充電時間長的問題,同時也解決了某些對尾氣排放和噪聲有要求的特殊場合內燃叉車不適用的問題。由于電驅動技術的快速發展,純電動是小型叉車發展的必然趨勢,但同小型叉車相比較,中型及大型內燃叉車能耗更高,負載范圍更大,可回收能量更多,改造的空間和價值更大,油電混合動力系統是很好的選擇。