轉向節加工工藝方案優化

金衛剛 沈建

摘要:本文介紹了目前汽車轉向節常規機加工藝,以及為滿足產能需求下要占用大量的設備資源問題,進而提出運用多主軸加工中心工工序集中方案,結合產品定位點優化、復合刀具運用、數控編程模擬等可實現一次或兩次裝夾可加工所有內容,可以提高設備利用率、降低加工節拍。

關鍵詞:轉向節;加工工藝;優化

中圖分類號:U466? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)02-0088-02

0? 引言

汽車轉向節按材質可分為鑄鐵件、鑄鋁件、鍛鋼件等;按結構可分為半軸結構、軸承孔結構、輪轂單元結構;轉向節在汽車布置位置的不同可分為前轉向節與后轉向節;左轉向節與右轉向節(左右件基本為對稱結構)。國內常見的加工方法多為適應其結構特征,采用工序分散的加工方案,此方案所需作業人員較多,存在勞動力成本高、加工品質不穩定等問題。優點是使用設備多為普通加工中心,一次性投資較小,同時有一定的加工柔性,能方便地實現多品種兼容生產。有的公司早已引入先進的多主軸數控加工中心來加工轉向節類產品,該加工中心加工工藝高度集成,一次或兩次裝夾可加工所有內容,可以提高設備利用率、降低加工節拍。

1? 轉向節常規加工方案

某轉向節屬于軸承孔結構的前轉向節(鑄件),結構如圖1所示。

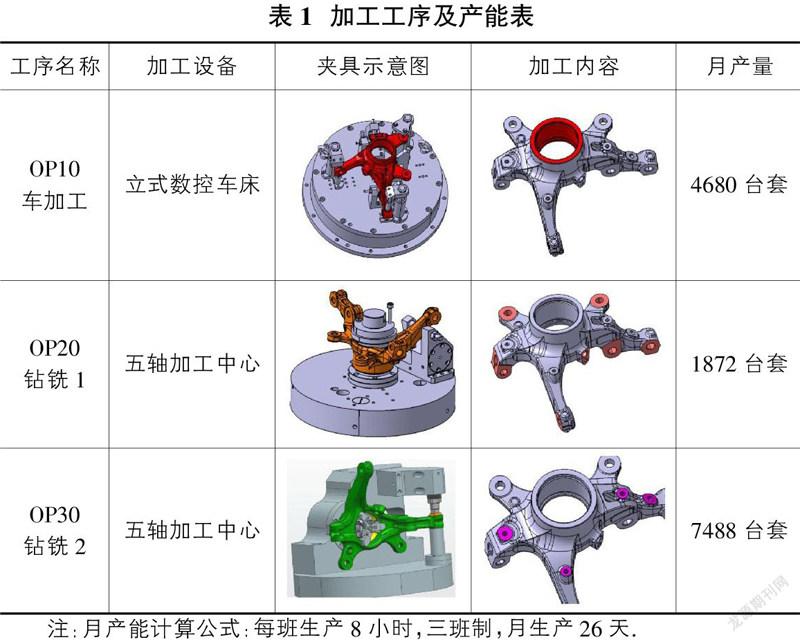

該轉向節常規加工工藝及月產量如表1。

在常規加工方案中,我司優選2臺立式數控車床+2臺五軸加工中心配標準刀具的組合方式進行生產加工,五軸加工中心具有以下優點:①保持刀具最佳切削狀態,改善切削條件;②有效避免刀具干涉;③減少裝夾次數,一次裝夾完成五面加工,因擋泥板螺紋孔的加工內容面向夾具,無法在OP20工序一次加工完成,故需要拆出來加工,為保證檢測基準、工藝基準、產品基準相一致,OP30與OP20定位方法一致仍用了五軸加工中心,其中夾具定位座與A基準貼合面處增加了氣密檢測以保證夾具壓緊到位;④提高加工質量和效率;⑤縮短生產過程鏈,簡化生產管理;⑥縮短新產品研發周期。對于汽車轉向節外形特殊、結構復雜、加工部位較多、精度要求高、空間位置要求嚴格、定位困難等特點,因此具備高柔性、高精度、高集成性和完整加工能力的五軸數控加工中心可以很好地解決新產品研發過程中復雜零件加工的精度和周期問題,大大縮短研發周期和提高新產品的成功率。

2? 轉向節加工方案優化

該轉向節項目客戶月產能5000臺套,如果延用現有加工工藝,需匹配OP10兩臺立式數控車床(左件1臺,右件1臺,減少左右件切換加工), OP20配三臺五軸加工中心(左、右件同時加工),OP30工序一臺五軸加工中心(左、右件同時加工)。而對于五軸加工中心設備有限的情況下,四臺五軸加工中心極大占用了設備資源。從人員方向考慮每班OP10工序1名操作人員,OP20/OP30工序1名操作人員,三班共需6名操作人員,目前國內制造業就業人員已出現明顯大的人口緊缺。結合設備資源有限、人員緊缺等情況下急需提出一套合理的解決方案來提升產能滿足客戶需求。

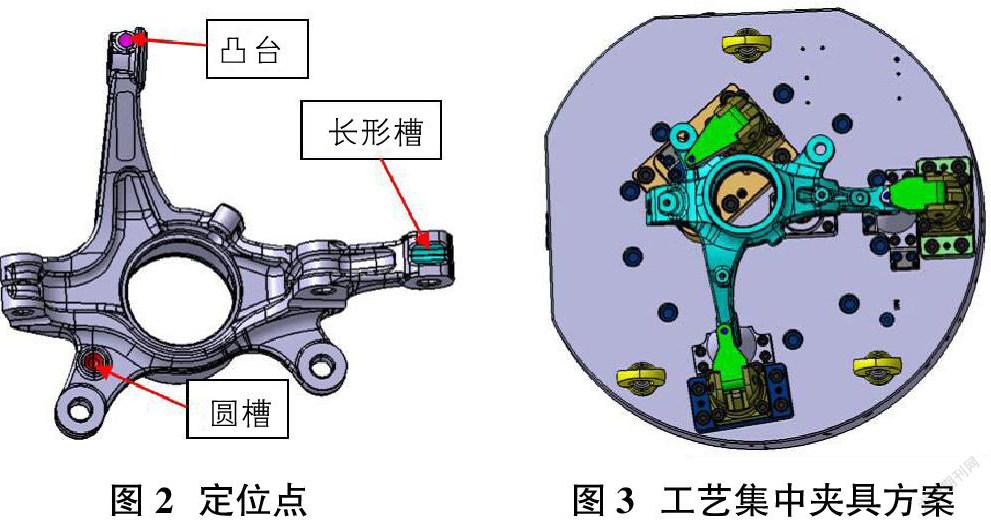

我司提出采用多主軸加工中心工序集中方案來加工轉向節。特引進了德國先進的雙五軸加工中心,該加工中心屬于雙交換數控旋轉工作臺,每工作區有兩個工位(2左或2右同時加工),此模式可以剃除上下件時間對節拍的影響,可以提高設備利用率、降低加工節拍。采用工序高度集成的加工方法來加工,一道工序可完成所有加工內容。

其次運用復合刀具。復合刀具是將兩把或兩把以上的同類或不同類的刀具組合成一體,它能在一次加工的過程中完成銑面、鉆孔、擴孔、鉸孔、鏜孔、倒角等多工序不同的工藝復合,具有高效率、高精度、高可靠性的成形加工特點。復合刀具的應用可有效保證轉向節的加工質量提高生產效率,減少換刀次數,消除工作或刀具的重復定位誤差,顯著減少輔助時間、提高加工精度。該轉向節加工中心鏜銑加工軸承內孔需匹配不少于7把常規刀具(粗鏜內孔刀、精鏜內孔刀、排屑槽刀、卡簧槽刀、T型刀、止口粗鏜刀、端面銑刀),運用復合鏜孔刀數量可以減少至3把。常用的復合刀具有復合鏜銑刀、雙面盤銑刀、階梯鉆、鉆孔+锪面刀等。為提高復合刀具的鋼性及刀具加工穩定性,必有符合高速動轉精度的HSK主軸作支撐,如HSK-A100、HSK-A80主軸。

再次運用數控編程模擬。應用數控加工仿真在計算機上模擬加工環境、刀具路徑和材料的切除過程。刀具路徑軌跡的仿真可以對刀具選擇、走刀路徑的正確性等作出直觀的判斷。軟件模擬可以更好地檢測加工時的干涉碰撞現象,提高程序的安全性和合理性。通過專業的數控編程軟件可測算出該夾具方案+復合刀具組合加工節拍在183秒/件,每月產能達到6100臺套,可以滿足客戶5000臺套/月的產能需求。目前該方案每班人員1人,共計3人,相比原來的方案可以減少3名操作人員。

3? 轉向節加工優化方案的驗收

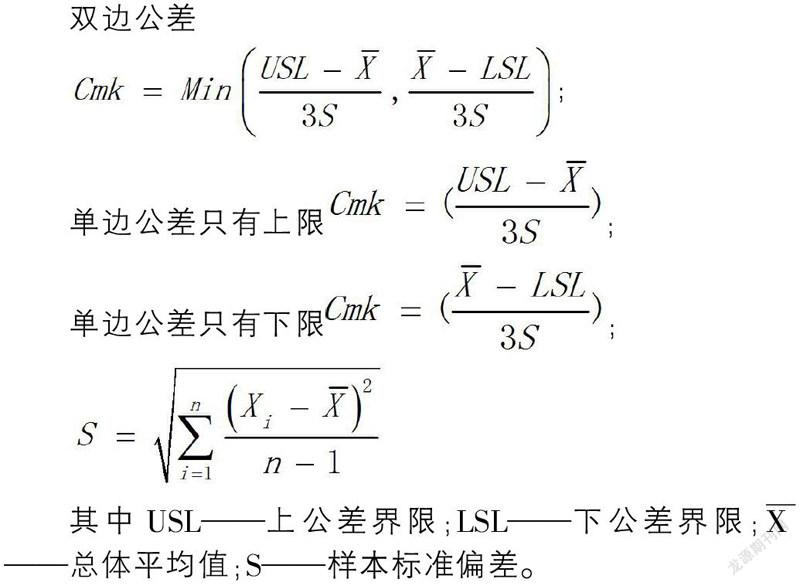

產品質量穩定性是客戶最關注的,想要質量穩定最關鍵需要加工的設備穩定,在汽車行業評價設備穩定性用機器能力指數Cmk,Cmk值≥1.33、1.67或2.0,值越高,機床運行就越穩定,產品質量就越能得到保證。我司要求新設備、新工裝CMK≥1.67方可投產使用。Cmk我們關心的是機器設備本身的能力,在取樣過程中要盡量消除其他因素的影響,因此,取樣件要在短時間內(環),同一操作者(人),采用標準的作業方法(法),對同一批次毛坯(料)每工位進行連續加工不少于50件(機)。Cmk評價既可以通過尺寸公差數據(雙邊公差或單邊公差),也可以通過形位公差數據(單邊公差),我司對Cmk評價公式如下:

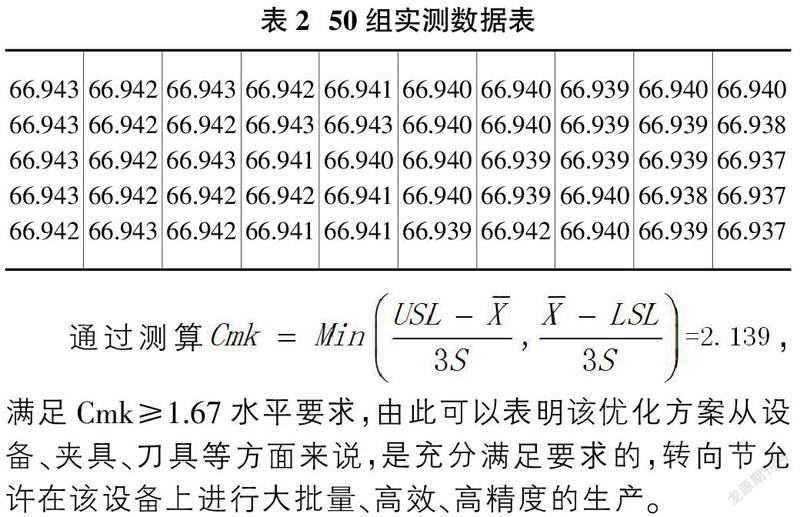

調試完成后對雙主軸加工中心每個工位進行了同批次毛坯50件的連續加工。加工完成后對軸承內孔Φ67(-0.048/-0.078)尺寸進行了測量,測量數據如表2。

通過測算,滿足Cmk≥1.67水平要求,由此可以表明該優化方案從設備、夾具、刀具等方面來說,是充分滿足要求的,轉向節允許在該設備上進行大批量、高效、高精度的生產。

4? 結束語

在工作期間,設計或工藝人員要設計毛坯圖及加工圖時要多研究工藝特點,結合實際的設備、夾具、刀具等確立加工工序、加工余量和公差。首輪樣件因試制時間短,產品各項性能指標沒有經過充分驗證情況下,試樣工裝優先使用手工夾具進行加工,試制過程中如有重大變更,手工夾具變更可以更好的快速響應,尤其涉及基準尺寸,夾具制作成本也比較低。對于已通過路試及相應試驗驗證的項目,加工方案優選五軸加工中心配液壓夾具。在投資允許的情況下,選用多主軸工序集中方案是目前比較理想的選擇。

參考文獻:

[1]張彥賓.刀具復合技術在某轉向節加工中的應用[J].科技創新與應用,2014(23):120.

[2]顧飛.轉向節加工定位基準改進[J].現代零部件,2014(04):64-65.

[3]殷業財,等.UG環境下五軸聯動雙主軸車銑復合技術的教學實踐[J].實驗技術與管理,2015,32(10):56-59.