基于逆向工程的凸輪軸模態分析方法

余宗禹 夏承睿 李祖藝 賴海平

摘要:本文以凸輪軸為例介紹了一種基于Geomagic Design X的逆向工程的對零件模態的評估方法,為節約某些零件的開發成本,縮短其開發周期等提供了可行的方案。凸輪軸是內燃機的五大件之一,在內燃機零部件中具有重要地位。由于其功能及使用環境的影響,凸輪軸模態設計不合理時可能導致如異響、異常磨損等現象。本文基于Geomagic Design X對某內燃機凸輪軸進行逆向建模,得到凸輪軸的三維數據模型,利用ANSYS Workbench分析軟件,完成了該模型的模態分析計算,得到凸輪軸在自由狀態下的固有頻率及振型,并將仿真結果與實驗結果進行對比,驗證了本評估方法的準確性與有效性。

關鍵詞:逆向工程;內燃機;凸輪軸;模態分析;Geomagic Design X;ANSYS Workbench

中圖分類號:U464.134.4? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)02-0028-02

0? 引言

凸輪軸是發動機的重要部件,其作用是控制氣門的開啟和閉合動作,工作轉速較高,需要承受一定扭矩,常見材質是合金冷激鑄鐵或球墨鑄鐵。設計中對凸輪軸各參數都提出了較高的要求,如凸輪軸模態對其NVH表現、磨損表現等均有一定影響。本文基于逆向工程技術,對市面上某內燃機凸輪軸進行逆向建模,并利用ANSYS Workbench對該模型進行模態仿真,得到其在自由狀態下的固有頻率及振型。通過將模態仿真結果與實驗實測的模態進行對比,驗證了利用逆向工程所得數據對目標產品進行模態分析的可行性與準確性。

1? 逆向工程簡介

逆向工程(Reverse Engineering)亦被稱作反向工程,是一種用于針對對標的先進產品、技術進行消化吸收并加以改進的工程方法,它的研究對象是先進產品或設備的實物(包括軟件、圖紙、程序、技術文件等),通過對目標產品進行透徹分析和重新設計,開發出性能相近而成本更優的產品。一般地,逆向工程技術可分為物理、軟件和圖像逆向工程。在現代數字化發展進程中,利用逆向工程技術,既能夠提高企業新品設計開發經濟效益,又能有效控制新品開發成本。其大致工作流程如圖1。

2? 模態分析簡介

模態分析用于確定分析對象的振動特性,即分析零件結構的固有頻率、阻尼比和振型。這些參數的獲取對結構的動態載荷設計具有重要意義。模態分析可作為瞬態動力學、譜分析等分析的前期分析。無限自由度離散結構的動力學方程為:

式中:M為離散結構的質量矩陣;C為離散結構的阻尼矩陣;K為離散結構的剛度矩陣;f(t)為加與離散結構的激勵函數向量;u為離散結構的位移向量。

在無阻尼狀態下的自由振動頻率,令式(1)中C和f(t)為零,可得離散結構的無阻尼自由振動的動力學方程為:

3? 產品模態分析及結果驗證

3.1 逆向過程

逆向過程可由數據采集→點云處理→數據逆向三個小步驟組成。

3.1.1 數據采集——三維掃描

逆向設計以采集實物表面點云數據作為實現基礎。本案例中,運用Creaform HandyScan手持激光三維掃描進行掃描,采集凸輪軸的各個角度數據。獲取離散點云數據后,對各個角度的點云數據拼接,獲得較為完整的、可描述凸輪軸表面信息的數據。

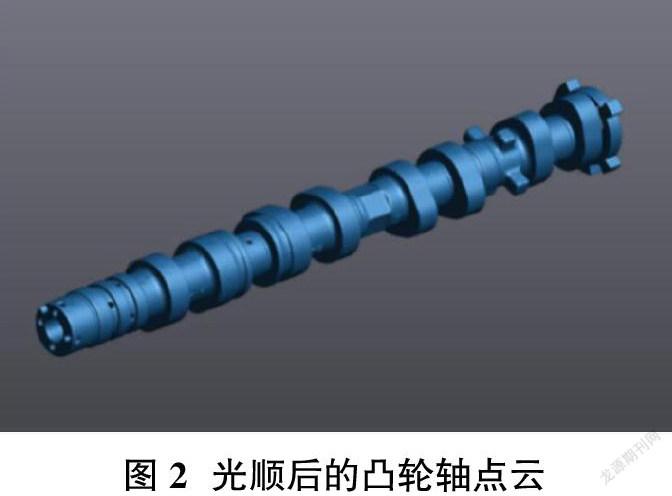

3.1.2 點云處理——噪點去除與優化

零件的逆向造型中,對點云數據的預處理十分重要,因為點云擬合的多邊形表面的光順度及其與模型實際表面的貼合性將影響逆向造型的精度。在采集點云后,儀器的系統誤差、測量精度、噪聲點、振動等外界環境因素造成的不利影響要軟件中過濾掉。

此外,由于零件結構、表面質量等原因,掃描出來的零件表面數據會有一些孔洞,也要進行必要的修補與優化。獲得的整潔光順的點云如圖2。

3.1.3 數據逆向——模型重建

在Geomagic Design X中,三維模型的創建手段大體上可劃分為:

①基于點云的草圖建模。

②直接草圖建模。

③基于點云或點云領域的曲面建模。

④基于3D草圖的曲面建模。

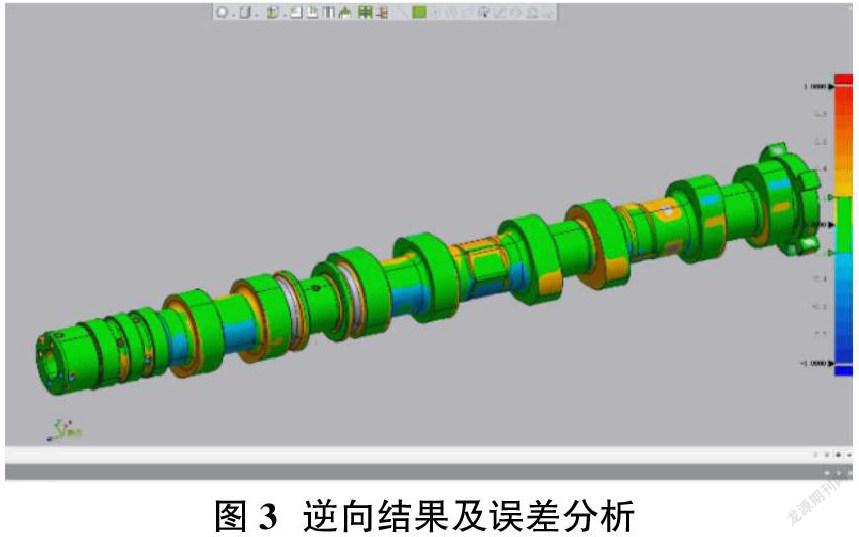

本案例中凸輪軸特征清晰,可直接使用基于點云截面的草圖建模,此過程中對制造誤差進行一定修復,盡量還原設計時的建模思路,使獲得的逆向數模兼具準確性與可二次開發性。

逆向結果及誤差分析結果如圖3,鑄造面誤差在0.15mm左右,加工面誤差在0.05mm左右。

3.2 仿真過程

將逆向重建的凸輪軸模型導入ANSYS Workbench中進行仿真。其必要的物理參數為:彈性模量E:130GPa,泊松比μ:0.26,密度ρ:7.2×103kg/m3。

不對其進行約束,進行自由式模態計算分析,得到凸輪軸的固有頻率見表1,振型如圖4。其中,凸輪軸自由模態的前六階模態為剛體模態,頻率約為0。由于凸輪軸的結構和計算時約束條件是基本對稱的,所以會出現在7-8階、9-10階、11-12階的重頻(受結構影響,此時偏差較大)現象,此時頻率和振型幾乎相同,但相位不一樣。因此,自由狀態下的剛體運動導致的前六階模態及重頻部分可以忽略。

3.3 實驗驗證

通過模態實驗我們可以測得凸輪軸的固有頻率,對凸輪軸的振動特性有初步的了解。同時實驗模態分析的結果與計算值進行對比,用來校核逆向重建的凸輪軸模型的正確性,為后續的設計提供依據。

可以得到該凸輪軸的對應方向前三階模態分別為:631.36Hz,1682.28Hz,3246.44Hz。并與仿真結果進行對比,結果見表1。

4? 結語

應用逆向工程往往需要對目標零件的特性進行深入分析,而后再結合應用環境要求優化,進行二次開發,而模態分析是結構件動力學特性分析的基礎。本文利用Geomagic Design X進行逆向建模,再利用ANSYS Workbench對某凸輪軸進行了模態分析,并結合實驗數據對有限元分析所得結論加以校核,得出以下結論:

①逆向所得凸輪軸三維數模仿真得到的數據與模態實驗所得數據基本一致,二者誤差在5%以內(考慮到測量誤差、仿真過程中對模型的簡化修復等因素,是可接受的),各階次固有頻率基本吻合。因此,借助逆向工程對對標零件的模態進行分析并將結果用于二次開發具有可操作性及實際意義。②Geomagic Design X軟件結合草圖正向建模、點云逆向建模,逆向中即可進行誤差分析加以修正,因此可以得到精度較高的三維數據。③利用逆向工程獲得的凸輪軸數據,通過ANSYS workbench仿真分析發現,凸輪軸主要以徑向彎曲振動為主。

參考文獻:

[1]胡萍,干靜.產品設計中的逆向工程技術應用研究 [J].中國設備工,2017(8):140-141.

[2]盧曉東.逆向工程技術及其應用分析 [J].中國高新技術企業,2016(25):50-51.

[3]林希玲,饒錫新,曹俊華.基于 Geomagic 的曲面重構方法研究[J].組合機床與動化加工技術,2013(7):28-30.

[4]張巖,等.ANSYS Wworkbench 15.0有限元分析從入門到精通[M].機械工業出版社,2014.