PEC裝配式建筑焊接溫度對(duì)混凝土強(qiáng)度的影響研究*

柳躍強(qiáng),汪 旭,龐 赫,李 慧,褚雄頻

(浙江大東吳建筑科技有限公司,浙江 湖州 313071)

1 工程概況

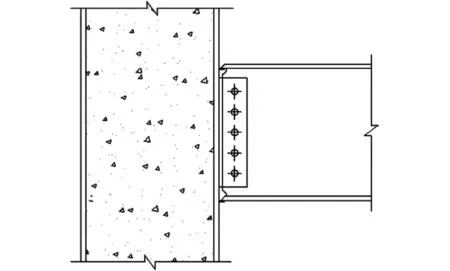

湖州市東升和府10號(hào)樓采用裝配式PEC建筑結(jié)構(gòu)體系,裝配率達(dá)94%,主要通過(guò)預(yù)制PEC柱上的鋼牛腿與預(yù)制PEC梁栓焊連接[1],先栓后焊,檢測(cè)合格后,再依次綁扎鋼筋、支設(shè)節(jié)點(diǎn)模板、灌注細(xì)石混凝土,達(dá)到一定強(qiáng)度后拆模,完成節(jié)點(diǎn)安裝,如圖1所示。

圖1 預(yù)制PEC梁-柱連接節(jié)點(diǎn)

實(shí)際實(shí)施中,存在如下問(wèn)題:①工廠預(yù)制PEC柱時(shí),因帶有鋼牛腿導(dǎo)致工廠加工程序復(fù)雜、運(yùn)輸成本增加、堆場(chǎng)占用空間增大,安裝效率較低;②現(xiàn)場(chǎng)安裝過(guò)程中,預(yù)制PEC鋼梁與牛腿對(duì)接口易錯(cuò)口錯(cuò)邊,翼緣板錯(cuò)邊后焊縫有效厚度減少量為2倍錯(cuò)邊長(zhǎng)度量,PEC構(gòu)件鋼骨壁厚較薄,削弱節(jié)點(diǎn)對(duì)接區(qū)域的有效受力面積;③對(duì)接口錯(cuò)邊導(dǎo)致牛腿與鋼梁上表面標(biāo)高上的偏差,預(yù)制樓板與鋼梁無(wú)法貼實(shí),板與梁間留有較大間隙,對(duì)預(yù)制樓板穩(wěn)定性和受力產(chǎn)生不利影響;節(jié)點(diǎn)空腔需綁扎鋼筋,支設(shè)模板并澆筑混凝土,節(jié)點(diǎn)數(shù)量多,施工程序繁瑣,施工效率低下;需搭設(shè)操作腳手架進(jìn)行高空作業(yè),尤其是臨邊節(jié)點(diǎn)施工,需掛設(shè)吊籠才能安全操作,安全風(fēng)險(xiǎn)大,施工成本高;⑤節(jié)點(diǎn)區(qū)域現(xiàn)澆施工易漏漿,污染場(chǎng)地,拆除后的模板形成建筑垃圾,不符合裝配式結(jié)構(gòu)綠色環(huán)保理念。

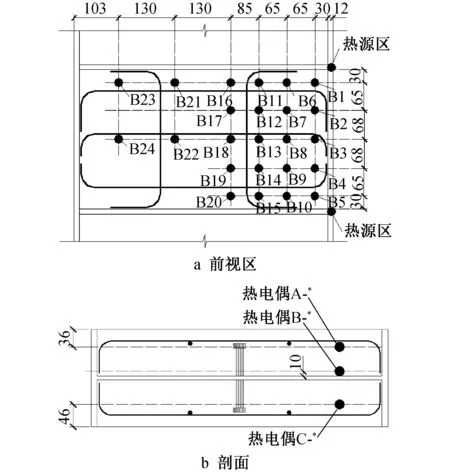

針對(duì)實(shí)施過(guò)程中出現(xiàn)的問(wèn)題,參考鋼結(jié)構(gòu)梁柱連接節(jié)點(diǎn)構(gòu)造[2],對(duì)預(yù)制PEC梁與預(yù)制PEC柱采取直接焊接的形式,取消牛腿設(shè)置,如圖2所示。此方法可有效解決問(wèn)題,且可通過(guò)節(jié)點(diǎn)設(shè)計(jì)實(shí)現(xiàn)干作業(yè)或減少濕作業(yè)量。對(duì)比常用節(jié)點(diǎn)構(gòu)造,具有如下經(jīng)濟(jì)效益。

圖2 預(yù)制PEC梁-柱取消牛腿連接節(jié)點(diǎn)

1)預(yù)制PEC柱加工比鋼柱減少鋼牛腿組焊的人工和輔材費(fèi)用,牛腿組焊人工費(fèi)+輔材費(fèi)平均約600元/根,294根PEC柱可節(jié)約17.64萬(wàn)元。

2)PEC柱在工廠采取混凝土整體澆筑方案,有外伸牛腿的模具基本不具有通用性,無(wú)外伸牛腿的模具通用性強(qiáng),胎架和開(kāi)模數(shù)量可減少40%左右,胎架費(fèi)用約3t×0.6萬(wàn)元=1.8萬(wàn)元/套,開(kāi)模費(fèi)用約0.5t×1.2萬(wàn)元=0.6萬(wàn)元/套,可節(jié)約25套×(1.8萬(wàn)元/套+0.6萬(wàn)元/套)×40%=24萬(wàn)元。

3)同為濕作業(yè)情況下,單個(gè)有牛腿節(jié)點(diǎn)的現(xiàn)場(chǎng)混凝土澆筑量為0.036m3,模板沾灰面積0.36m2;單個(gè)無(wú)牛腿節(jié)點(diǎn)現(xiàn)場(chǎng)混凝土澆筑量為0.015m3,模板沾灰面積0.15m2。兩者對(duì)比,單個(gè)節(jié)點(diǎn)混凝土現(xiàn)澆量減少0.021m3,模板(按木模板計(jì))沾灰面積節(jié)約0.21m2;現(xiàn)場(chǎng)混凝土澆筑費(fèi)用約50元/m3,模板沾灰面積60元/m2,一個(gè)節(jié)點(diǎn)可節(jié)約0.021m3×50元/m3+0.21m2×60元/m2=13.65元/個(gè),約有2 856個(gè)節(jié)點(diǎn),可節(jié)約3.9萬(wàn)元。

按上述統(tǒng)計(jì),東升和府10號(hào)樓地上建筑面積約1.1萬(wàn)m2,按建筑面積可節(jié)約40元/m2,并且此方法還可提高工廠制造和現(xiàn)場(chǎng)施工效率,縮減工期。

預(yù)制PEC構(gòu)件時(shí),焊接產(chǎn)生的高溫可能對(duì)混凝土性能產(chǎn)生不利影響。為研究可能出現(xiàn)的不利情況,本文通過(guò)足尺模擬試驗(yàn),先研究焊接產(chǎn)生的局部高溫對(duì)PEC構(gòu)件混凝土溫度分布的影響,其次通過(guò)鉆芯取樣方法對(duì)高溫影響區(qū)域的混凝土進(jìn)行抗壓試驗(yàn),驗(yàn)證混凝土在高溫后的力學(xué)性能。在確保施焊區(qū)域混凝土性能未受影響的前提下,才能開(kāi)展相應(yīng)節(jié)點(diǎn)構(gòu)造研究。

2 試件設(shè)計(jì)與制備

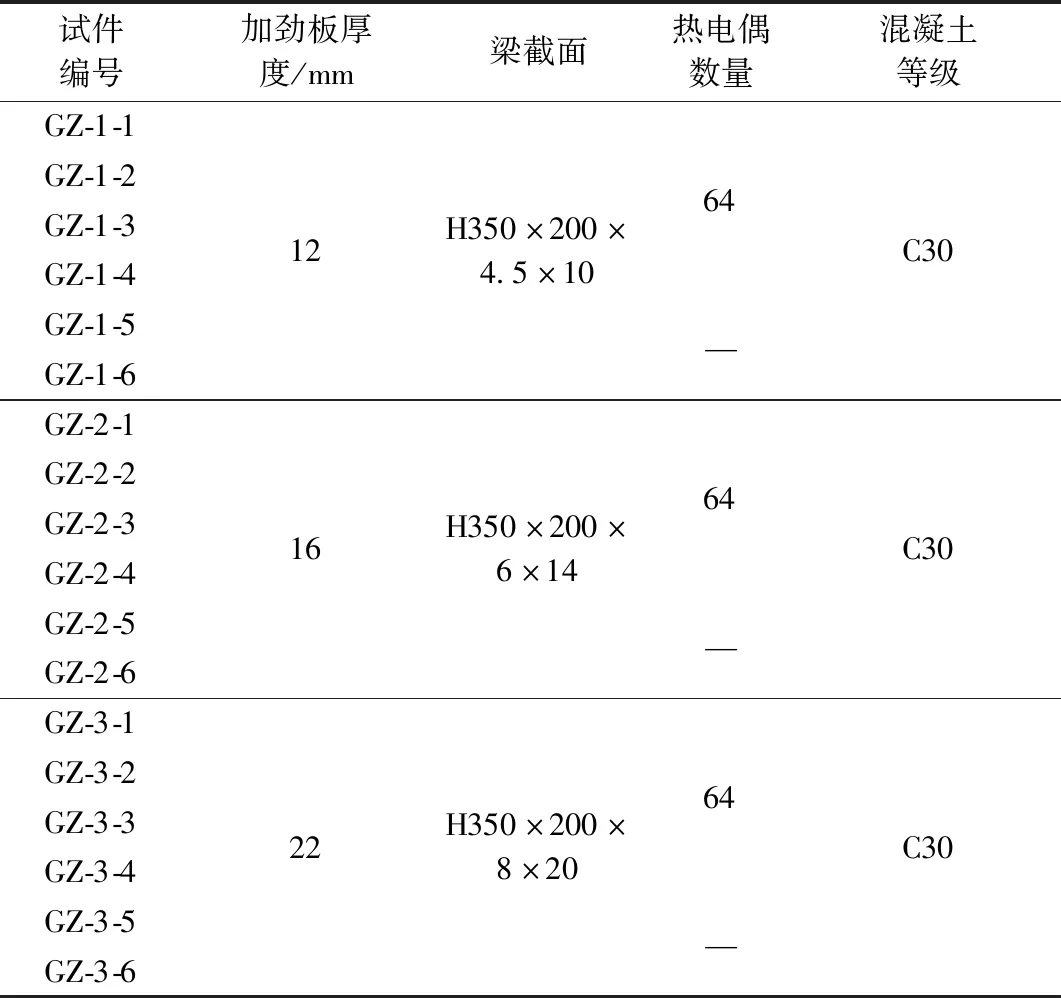

本試驗(yàn)采用同東升和府10號(hào)樓設(shè)計(jì)的PEC梁柱規(guī)格進(jìn)行足尺板厚試驗(yàn),共18件(9件為有熱電偶試件,9件為無(wú)熱電偶對(duì)比試件)足尺試件。選用C30強(qiáng)度等級(jí)的普通混凝土、Q355B級(jí)鋼材、φ8的HRB400級(jí)鋼筋。試件中鋼柱截面尺寸均為H600×200×8×12,鋼梁采用3種截面,試件參數(shù)如表1所示。

表1 試件設(shè)計(jì)參數(shù)

鋼筋布置為橫向14根、縱向12根,采用M16×70圓柱頭栓釘,鋼柱內(nèi)部對(duì)應(yīng)梁翼緣板位置設(shè)置雙面等厚加勁板,并考慮鋼梁翼緣板厚度不等,翼緣板焊接工藝不同,焊接順序不同等因素。

采用熱電偶檢測(cè)梁柱鋼板焊接過(guò)程中柱節(jié)點(diǎn)范圍內(nèi)混凝土溫度分布狀況[3]。試件采用螺釘熱電偶,規(guī)格型號(hào)為WRNT-M6,分度號(hào)為K形,溫度范圍0~600℃,引線材質(zhì)為編織金屬屏蔽線。單個(gè)試件配有64個(gè)熱電偶,分3層布置,第1,3層布置20個(gè),中間層布置24個(gè)(見(jiàn)圖3)。

圖3 試件熱電偶分布

試件制備包括梁、柱鋼試件制作,熱電偶預(yù)埋,預(yù)制混凝土澆筑與養(yǎng)護(hù)、同條件標(biāo)準(zhǔn)試件養(yǎng)護(hù)等工作。

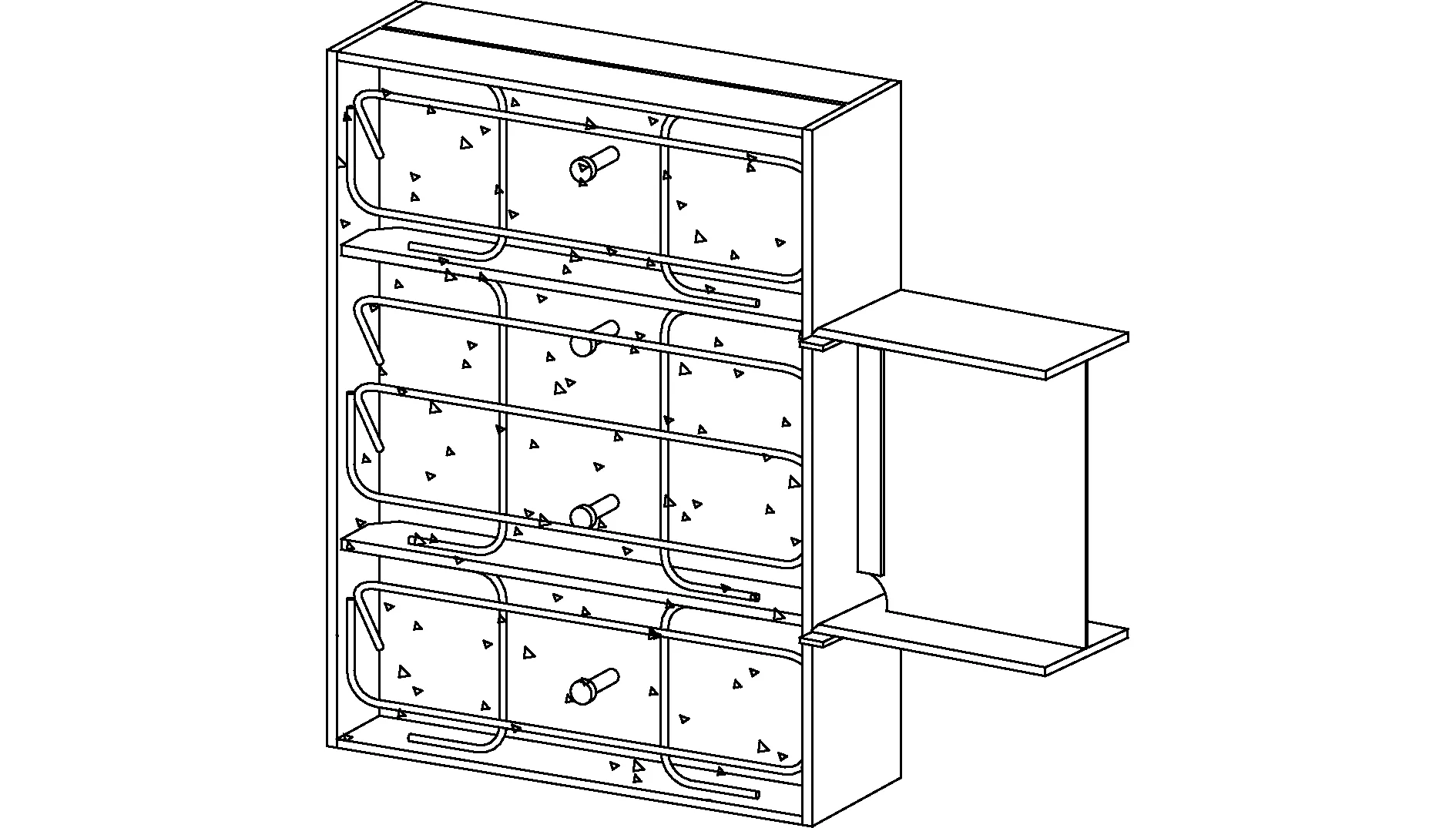

當(dāng)混凝土達(dá)到規(guī)定齡期28d時(shí),將PEC柱和鋼梁根據(jù)如圖4所示的形式進(jìn)行拼裝,依據(jù)表1參數(shù)一一對(duì)應(yīng)。使用鋼板接連地線,熱電偶輸出端根據(jù)編號(hào)連接多路溫度記錄儀,并焊接梁柱板材。

圖4 試件拼裝

試件溫度采用多路溫度記錄儀進(jìn)行檢測(cè),為MT-64X、64通道型號(hào)。測(cè)量范圍分度號(hào)K為-100~600℃±(0.3%rdg+1.0℃),解析度為0.01℃。

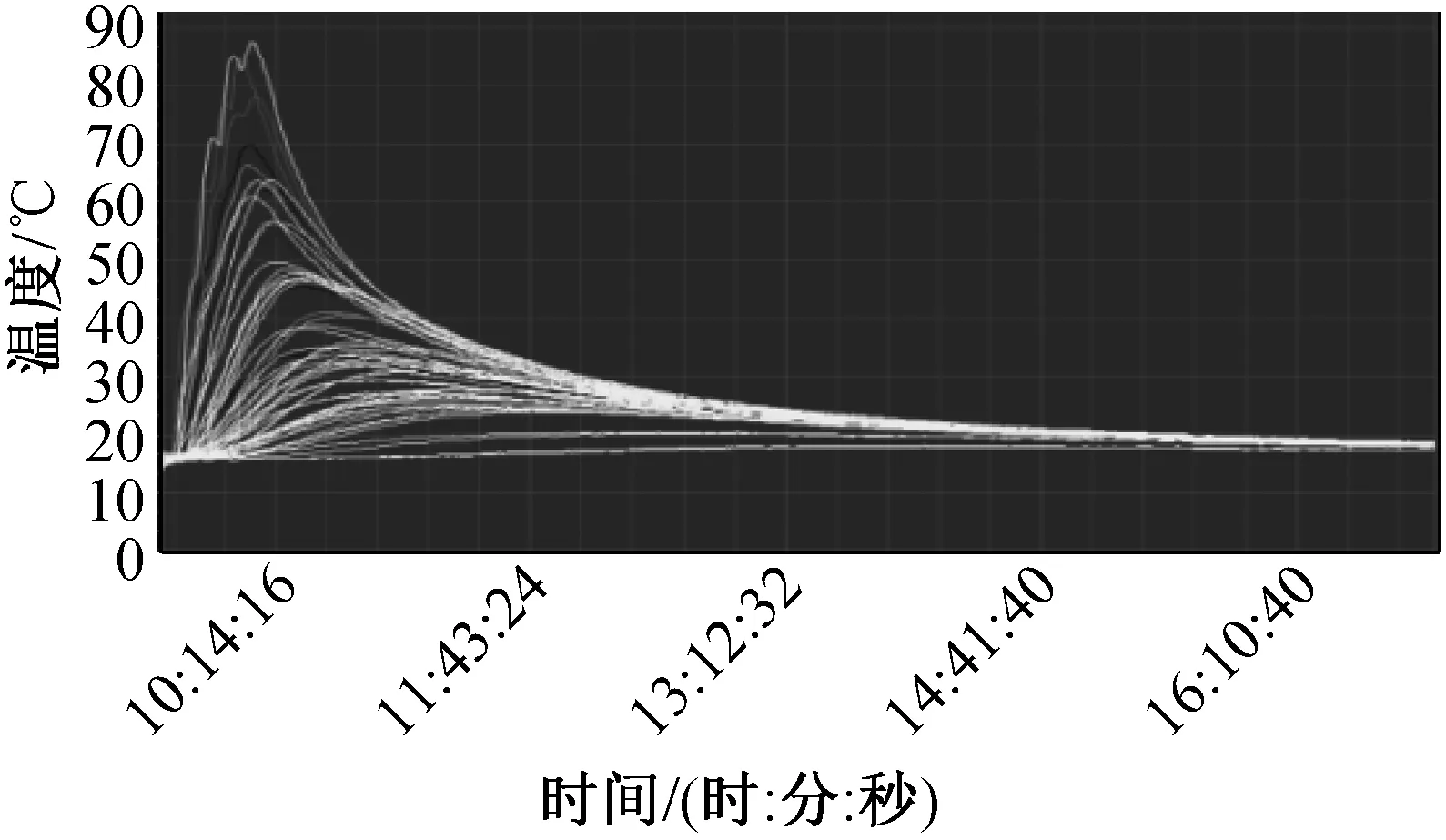

從焊接開(kāi)始記錄混凝土變化溫度,直至混凝土降為常溫,如圖5所示。

圖5 溫度記錄儀實(shí)時(shí)溫度曲線

3 焊接工藝評(píng)定

該試驗(yàn)?zāi)M室外現(xiàn)場(chǎng)焊接環(huán)境,由于焊接參數(shù)沒(méi)有專(zhuān)用標(biāo)準(zhǔn)指導(dǎo),因此試驗(yàn)前采用同本試驗(yàn)相同材質(zhì)和規(guī)格的鋼材進(jìn)行焊接工藝評(píng)定[4]。環(huán)境各參數(shù)指標(biāo)同本試驗(yàn),道間溫度控制在100~150℃,CO2氣流控制在20L/min。焊接方式為GMAW、反面加設(shè)墊板,采用平焊,對(duì)接形式為十字接頭,坡口形式為單V。焊縫采用ER50-6焊絲,直徑為1.2mm。焊接設(shè)備為OTCXD-500。焊前清除油、銹、水及氧化皮,道間清理焊渣及上道缺陷。背面采用清根碳弧氣刨+砂輪進(jìn)行修整,焊接參數(shù)如表2所示。

表2 焊接參數(shù)

焊接試驗(yàn)完成后,對(duì)焊接工藝評(píng)定的試件進(jìn)行取樣檢測(cè),包括拉伸試驗(yàn)、沖擊試驗(yàn)、宏觀酸蝕和維氏硬度試驗(yàn)。依據(jù)標(biāo)準(zhǔn)進(jìn)行檢測(cè),結(jié)果符合國(guó)家標(biāo)準(zhǔn)要求,焊接試驗(yàn)合格,且焊縫內(nèi)部沒(méi)有缺陷,此焊接工藝參數(shù)可用于本試驗(yàn)。

4 試驗(yàn)結(jié)果及分析

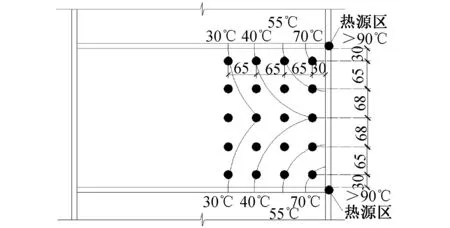

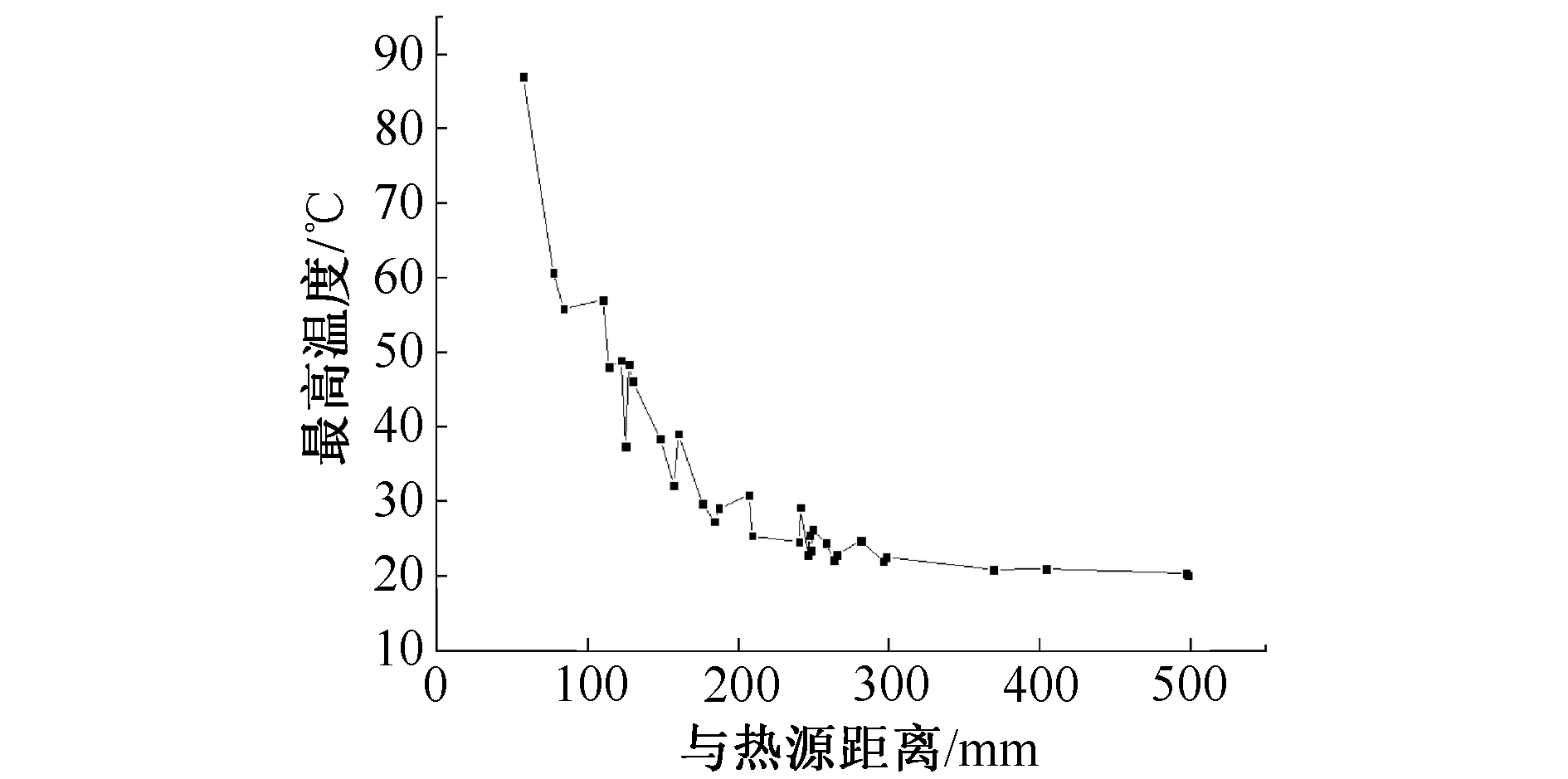

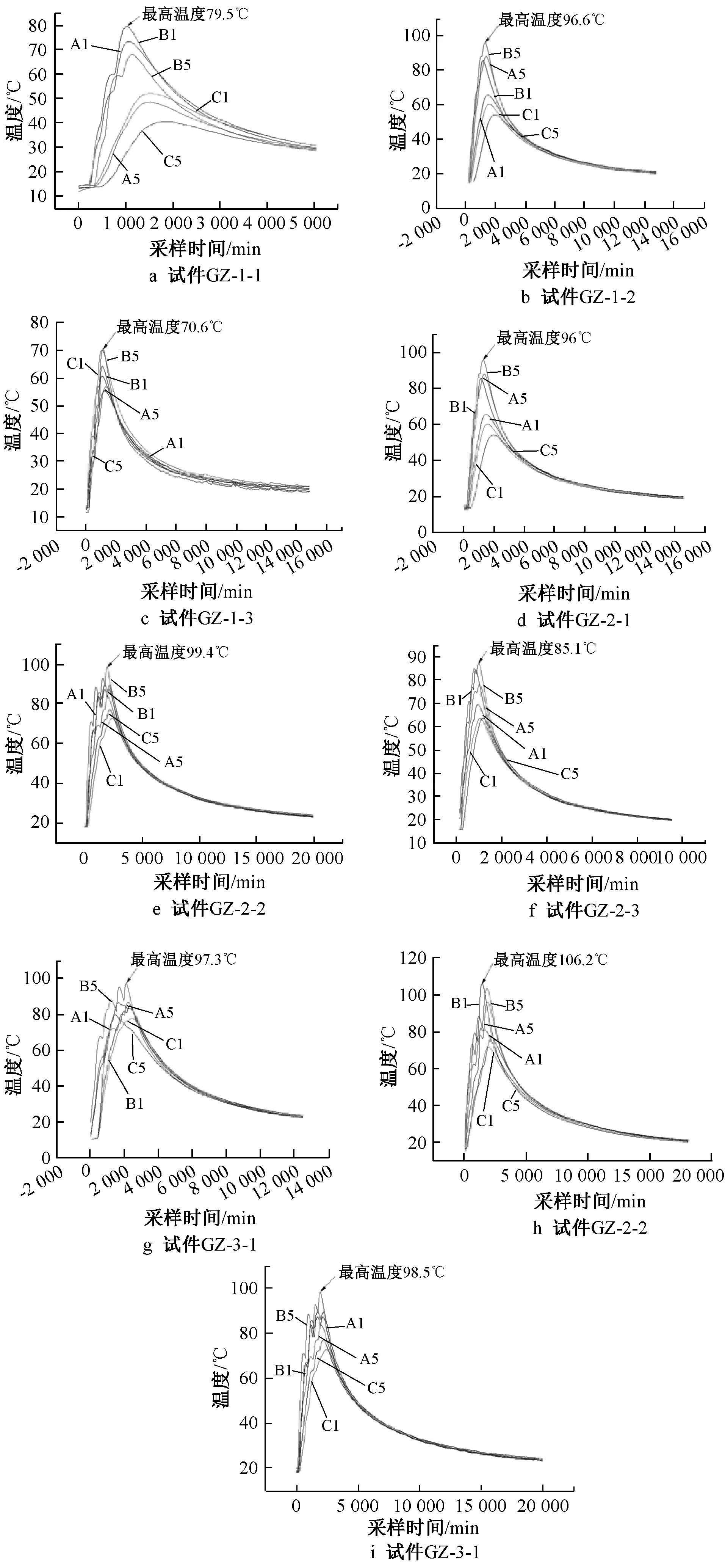

根據(jù)溫度記錄儀檢測(cè)結(jié)果,分析焊接熱對(duì)PEC柱預(yù)制混凝土內(nèi)的溫度場(chǎng)分布情況,評(píng)估焊接熱對(duì)混凝土的影響程度。由于熱電偶較多,篩選匯總收集到的試驗(yàn)數(shù)據(jù),將每個(gè)熱電偶的最高溫表達(dá)在布置圖上,如圖6所示,并將溫度與熱電偶到熱源點(diǎn)距離做成折線圖,如圖7所示,能夠直觀看出距離熱源點(diǎn)100mm內(nèi)的熱電偶溫度值起伏較大,可用于試驗(yàn)分析,因此將試件中距離熱源點(diǎn)100mm范圍內(nèi)的6個(gè)熱電偶溫度變化做成圖表,如圖8所示。

圖6 熱電偶最高溫度分布

圖7 熱電偶最高溫度-距離折線

圖8 各試件溫度曲線

根據(jù)各試件熱電偶曲線和布置可知,離焊接熱源點(diǎn)距離越近最高溫度越高,溫度起伏越明顯,最高溫度為106.2℃,距離焊接熱源點(diǎn)越遠(yuǎn)最高溫度越低,溫度變化越不明顯。觀察試件焊接過(guò)程中的溫度變化,即使采用不同鋼材板厚、焊接工藝和焊接順序,得出的曲線圖形狀大體相同,最高溫度范圍在70.6~106.2℃,可見(jiàn)試驗(yàn)設(shè)計(jì)控制變量參數(shù)對(duì)PEC柱預(yù)制混凝土的溫度分布影響不大。

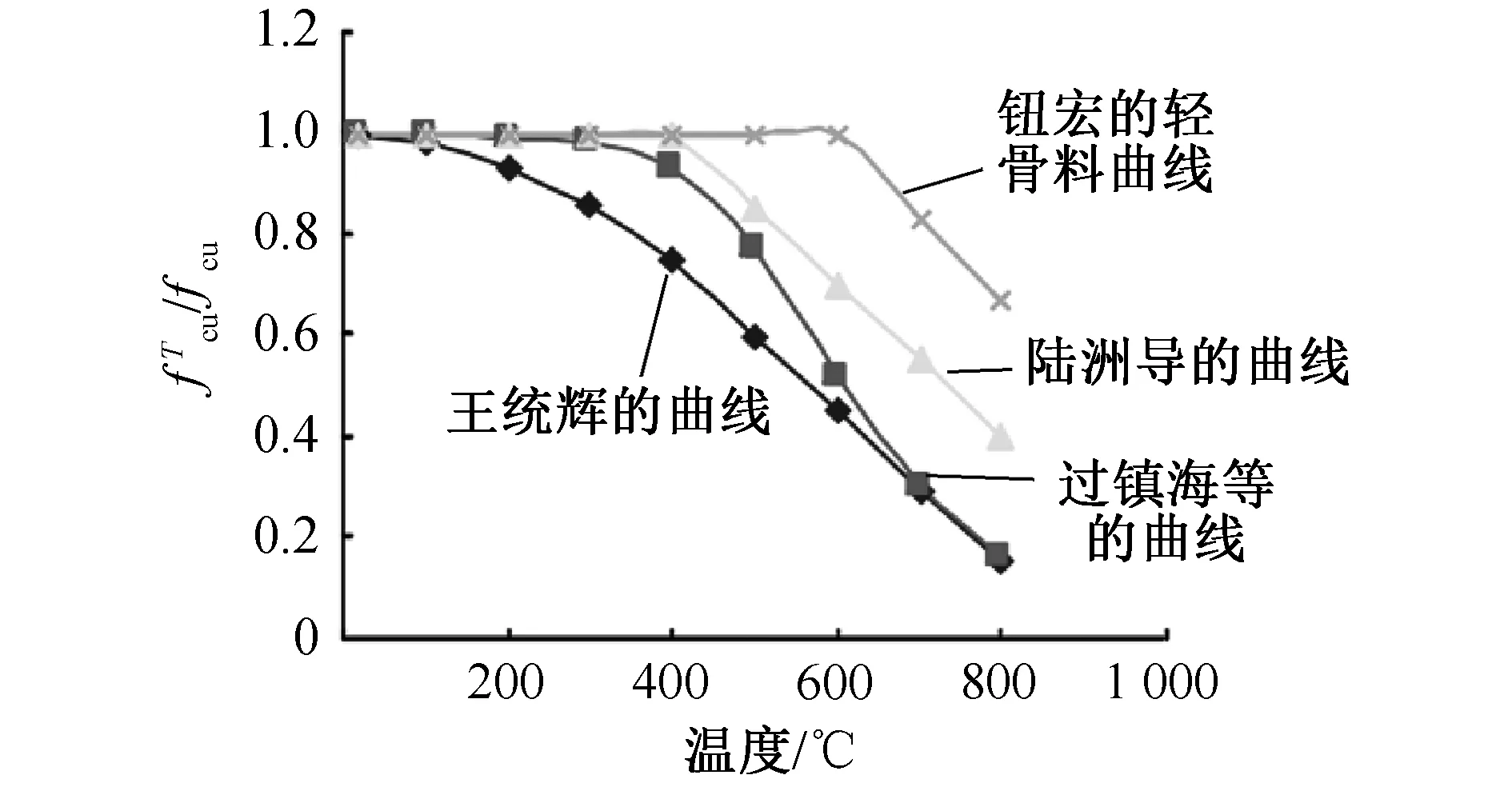

針對(duì)高溫作用后的混凝土試件抗壓強(qiáng)度,已有不同研究者擬合出隨溫度變化的關(guān)系曲線[5],如圖9所示。

圖9 高溫后混凝土抗壓強(qiáng)度與溫度關(guān)系

從之前研究者給出的試驗(yàn)擬合曲線來(lái)看,300℃內(nèi)混凝土抗壓強(qiáng)度下降不明顯,300℃后強(qiáng)度急劇下降。而本試驗(yàn)混凝土最高溫度為106.2℃,未達(dá)到影響混凝土強(qiáng)度的300℃,由此判斷焊接工藝評(píng)定確定的參數(shù)對(duì)混凝土影響不大。

5 混凝土抗壓試驗(yàn)

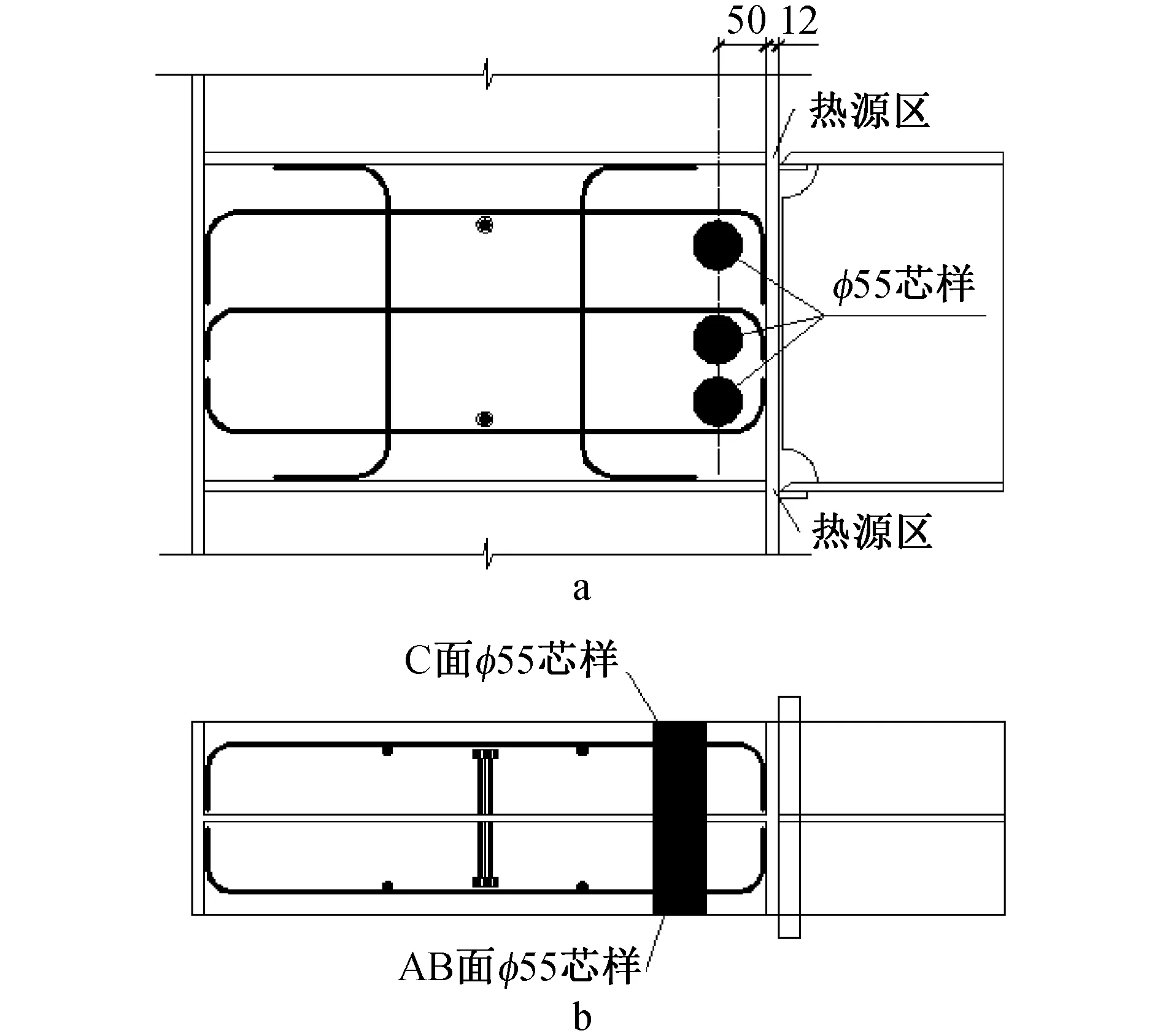

為確定焊接試驗(yàn)后試件內(nèi)混凝土強(qiáng)度是否受影響,因此在試驗(yàn)結(jié)束后對(duì)試件進(jìn)行鉆芯取樣測(cè)定混凝土強(qiáng)度[6]。澆筑混凝土?xí)r,根據(jù)立方體抗壓試驗(yàn)規(guī)范要求,留取150mm×150mm×150mm標(biāo)準(zhǔn)立方體試塊作為同條件養(yǎng)護(hù)試件[7]。在試件全部焊接完成后,采用鉆芯法為9件無(wú)熱電偶對(duì)比試件進(jìn)行取樣,鉆芯位置靠近焊接區(qū)域,每個(gè)試件取6個(gè)芯樣(每面3個(gè)),共54件,芯樣分布如圖10所示。

圖10 芯樣布置

取樣時(shí)采用鋼筋探測(cè)儀避開(kāi)鋼筋位置,測(cè)定正確位置后,固定取芯鉆機(jī),依次取樣。芯樣抗壓試件高度和直徑比應(yīng)在1~2范圍內(nèi),采用切割機(jī)加工芯樣試件,并采用雙面磨平機(jī)使鋸切平面垂直于芯樣軸線。由于試件中鋼筋密集,無(wú)法鉆取標(biāo)準(zhǔn)芯樣,因此選取芯樣尺寸為φ55×55的圓柱體。

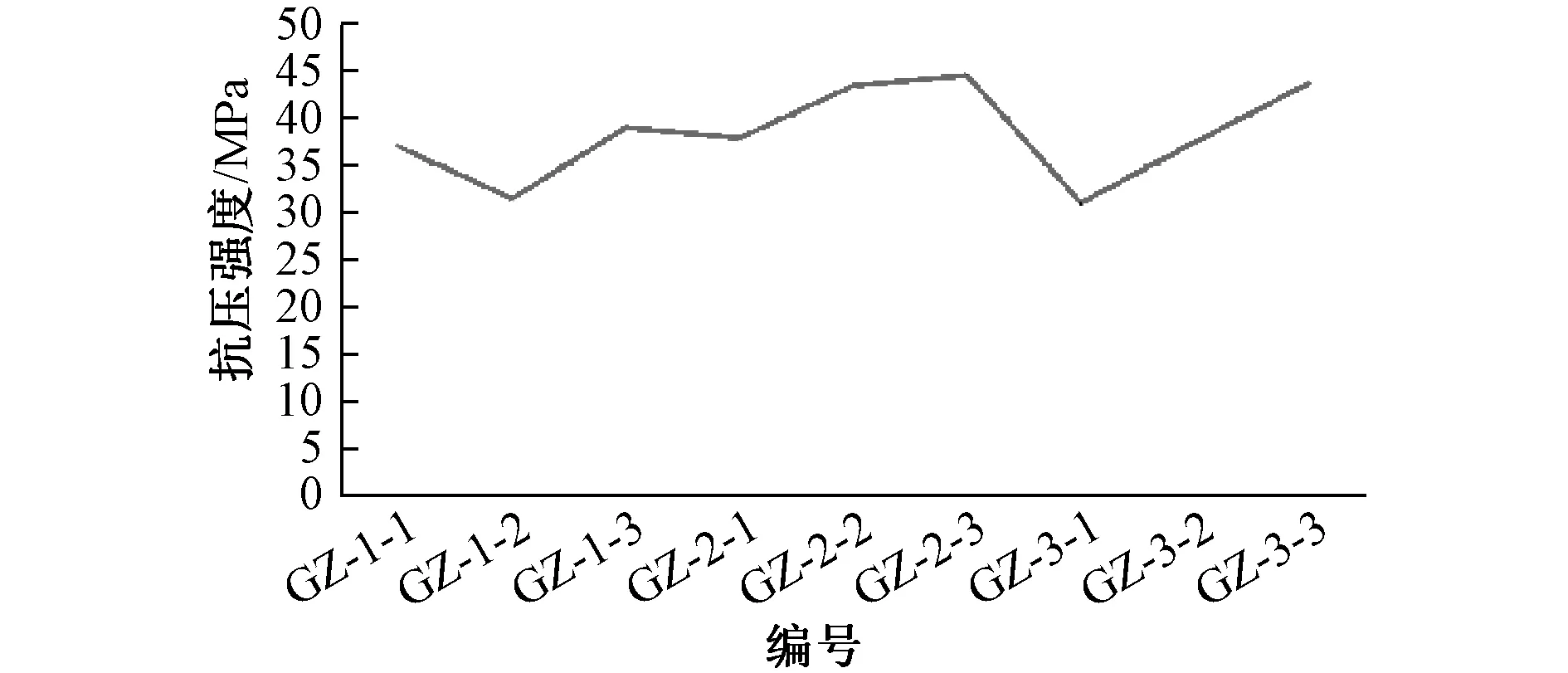

芯樣試件的抗壓試驗(yàn)依據(jù)GB/T 50081—2002《普通混凝土力學(xué)性能試驗(yàn)方法》[8]。芯樣試件在與被檢測(cè)構(gòu)件混凝土濕度基本一致的條件下進(jìn)行抗壓試驗(yàn),抗壓檢測(cè)結(jié)果如圖11所示。

圖11 各試件混凝土抗壓檢測(cè)結(jié)果

檢測(cè)結(jié)果表明,54件芯樣的混凝土抗壓強(qiáng)度平均值為37.12MPa,6件同期養(yǎng)護(hù)試塊的混凝土抗壓強(qiáng)度值為32.3~41.2MPa,均大于混凝土抗壓強(qiáng)度設(shè)計(jì)值,此次檢測(cè)結(jié)果合格,試件混凝土強(qiáng)度未受影響。

6 結(jié)語(yǔ)

1)焊接過(guò)程中測(cè)得的混凝土最高溫度為106.2℃,尚未達(dá)到影響混凝土強(qiáng)度的300℃,結(jié)合混凝土抗壓強(qiáng)度試驗(yàn)結(jié)果,預(yù)制PEC構(gòu)件在焊接過(guò)程中產(chǎn)生的高溫未影響混凝土性能。

2)通過(guò)鉆芯取樣和芯樣抗壓試驗(yàn)進(jìn)一步驗(yàn)證焊接產(chǎn)生的高溫未影響試件中混凝土抗壓強(qiáng)度。

3)由現(xiàn)場(chǎng)焊接工藝評(píng)定確定的焊接參數(shù)對(duì)試件材料力學(xué)性能及結(jié)構(gòu)穩(wěn)定性未造成影響,此參數(shù)可用于PEC梁柱節(jié)點(diǎn)現(xiàn)場(chǎng)焊接。

4)本試驗(yàn)取消在PEC梁柱連接節(jié)點(diǎn)中設(shè)置牛腿,經(jīng)計(jì)算,可對(duì)PEC結(jié)構(gòu)工程帶來(lái)較大經(jīng)濟(jì)效益。

綜上所述,本試驗(yàn)對(duì)PEC梁柱節(jié)點(diǎn)的優(yōu)化具有較大意義,工程中可取消牛腿設(shè)置,采用梁柱直接焊接翼緣板,進(jìn)行腹板螺栓連接,以簡(jiǎn)化工序、綠色環(huán)保、縮短工期。