渦旋壓縮機(jī)非對稱變壁厚渦旋齒的設(shè)計與受力特性分析

李雪琴,韓 奕,奚周瑾,李祥艷,王 君,董麗寧

(中國石油大學(xué)(華東) 石油工業(yè)訓(xùn)練中心,山東青島 266580)

符號說明:

0 引言

渦旋式壓縮機(jī)是一種容積式流體機(jī)械,具有結(jié)構(gòu)簡單、高效節(jié)能、微振低噪的特點(diǎn)[1-6],動、靜渦旋齒相嚙合形成數(shù)對月牙形工作腔,實(shí)現(xiàn)吸氣、壓縮、排氣的連續(xù)過程,因此渦旋齒型線對渦旋壓縮機(jī)的性能有重要影響。當(dāng)渦旋壓縮機(jī)的內(nèi)容積比要求較高時,往往會通過增加渦旋齒的圈數(shù)實(shí)現(xiàn),然而泄漏線長度會因此增加,因此有學(xué)者提出采用組合型線的方法生成變壁厚渦旋齒,目前組合型線主要有圓漸開線—圓弧—圓漸開線、圓漸開線—高次曲線—線段漸開線、圓漸開線—高次曲線—圓弧等[7-10],然而現(xiàn)有變壁厚渦旋齒為對稱結(jié)構(gòu),即動渦旋齒和靜渦旋齒均為變壁厚,動渦旋齒質(zhì)量較大,故在公轉(zhuǎn)平動過程中慣性力大,動力特性差。PARK等[11-12]給出了一種非對稱變壁厚的異步吸氣渦旋結(jié)構(gòu),能夠提高吸氣量,增加壓縮比,但是渦旋齒型線由對數(shù)螺線、多段線、圓弧等組成,型線復(fù)雜且并未給出渦旋齒生成方法。

針對以上問題,本文基于法向等距原理[13-14]提出了一種非對稱變壁厚渦旋齒結(jié)構(gòu)及其設(shè)計方法,構(gòu)建了全嚙合渦旋齒形,給出了參數(shù)間的幾何關(guān)系,研究了修正參數(shù)對渦旋壓縮機(jī)內(nèi)容積比的影響,并對新型非對稱變壁厚渦旋齒和現(xiàn)有對稱變壁厚渦旋齒進(jìn)行受力特性分析,對比了應(yīng)力和變形情況,所提出的新型非對稱變壁厚渦旋齒及其設(shè)計方法對于豐富渦旋齒型線類型和提高渦旋壓縮機(jī)的工作性能具有一定意義。

1 非對稱變壁厚渦旋齒的構(gòu)建

1.1 現(xiàn)有對稱變壁厚渦旋齒

圖1示出現(xiàn)有常用的對稱變壁厚渦旋齒,由于其對稱性,動渦旋齒為變壁厚結(jié)構(gòu),其質(zhì)量遠(yuǎn)大于等壁厚渦旋齒,而渦旋壓縮機(jī)是依靠動渦旋齒的公轉(zhuǎn)平動實(shí)現(xiàn)氣體的壓縮,故變壁厚動渦旋齒在工作過程中的離心慣性力也大于等壁厚渦旋齒,其動力特性相對較差,因此需要合理設(shè)計渦旋型線,以改善渦旋壓縮機(jī)的性能。

圖1 現(xiàn)有的對稱變壁厚渦旋齒Fig.1 The existing symmetrical variable thickness scroll wrap

1.2 非對稱變壁厚渦旋齒的設(shè)計

非對稱變壁厚渦旋齒的生成過程如圖2所示。

圖2 非對稱變壁厚渦旋齒的生成過程Fig.2 Generation process of asymmetrical variable thickness scroll wrap

非對稱變壁厚渦旋齒的構(gòu)建,主要包括一條母線,如圖2(a)所示,母線ad由3部分組成,依次為圓漸開線ab、高次曲線bc和圓漸開線cd,高次曲線bc替代了中間段圓漸開線,光滑連接內(nèi)圈圓漸開線ab和外圈圓漸開線cd。

如圖2(b)~(d)所示,將母線ad分別向外側(cè)法向等距Ror,Ror+δ和2Ror+δ,依次得到等距曲線a1d1,a2d2,a3d3,如圖 2(b)所示,在母線 ad 上截取靜渦旋齒的外側(cè)型線AD1,在等距曲線a1d1上截取動渦旋齒的內(nèi)側(cè)型線A1G1,在等距曲線a2d2上截取動渦旋齒的外側(cè)型線E1G2,等距曲線a3d3上截取靜渦旋齒的內(nèi)側(cè)型線ED2,其中,Ror為回轉(zhuǎn)半徑,δ為動渦旋齒的壁厚。

為了得到全嚙合型線,在齒頭處采用雙圓弧修正,圓弧AK和圓弧KE分別光滑連接靜渦旋齒的外側(cè)型線AD1和靜渦旋齒的內(nèi)側(cè)型線ED2,將圓弧AK向外側(cè)法向等距Ror得到圓弧A1K1,將圓弧KE向內(nèi)側(cè)法向等距Ror得到圓弧K1E1。

圓漸開線AB和CD1的方程為:

高次曲線BC方程為:

其中

式(3)、(4)滿足渦旋齒面嚙合的基本要求微分方程式,即dRs/dt=Rg。圓弧AK的方程為:

圓弧KE的方程為:

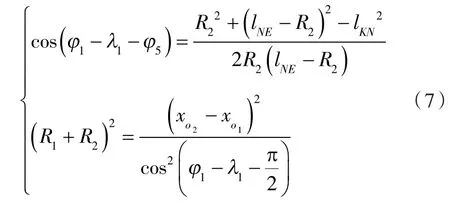

參數(shù)幾何關(guān)系如下:

1.3 渦旋齒參數(shù)對內(nèi)容積比的影響

在非對稱變壁厚渦旋齒的生成過程中,渦旋齒的修正參數(shù)對渦旋壓縮機(jī)的性能有重要影響。

當(dāng)修正展角φ5和圓O1半徑R1不變時,分別取修正展角φ1為 30°,60°,90°,120°,150°,180°,兩組排氣腔的投影面積如圖3所示。由于新型非對稱變壁厚渦旋齒結(jié)構(gòu)的不對稱性,兩組工作腔內(nèi)容積比不相等,隨著φ1的增大,排氣腔1的投影面積Ss1逐漸減小,排氣腔2的投影面積Ss2逐漸增加,工作腔1的內(nèi)容積比ε1逐漸增大,工作腔2的內(nèi)容積比ε2逐漸較小,兩組工作腔內(nèi)容積比逐漸靠近且在φ1=114°時實(shí)現(xiàn)等內(nèi)容積比排氣。

圖3 修正展角φ1對排氣腔投影面積和內(nèi)容積比的影響Fig.3 Effects of modified expanding angle1 on projected area of discharge chamber and built-in volume ratioφ

當(dāng)修正展角φ1和圓O1半徑R1不變時,分別取修正展角φ5為 0°,20°,40°,60°,80°,100°,兩組排氣腔的投影面積如圖4所示。可以看出,修正展角φ5對工作腔1的影響較大,隨著修正展角φ5的增大,排氣腔1的投影面積顯著增加,工作腔1內(nèi)容積比明顯減小,而工作腔2的變化幅度較小。

圖4 修正展角φ5對排氣腔投影面積和內(nèi)容積比的影響Fig.4 Effects of modified expanding angleφ5 on projected area of discharge chamber and built-in volume ratio

當(dāng)修正展角φ1和修正展角φ5不變時,分別取半徑 R1為 0.5,1,1.5,2,2.5,3 mm,如圖 5 所示,隨著半徑R1的增加,兩組排氣腔投影面積均增大,故兩組工作腔的內(nèi)容積比均減小。

圖5 半徑R1對排氣腔投影面積和內(nèi)容積比的影響Fig.5 Effects of radius R1 on projected area of discharge chamber and built-in volume ratio

2 渦旋壓縮機(jī)的力學(xué)性能分析

通過對所提出的新型非對稱變壁厚渦旋齒進(jìn)行受力分析,計算其氣體徑向力和軸向力的變化規(guī)律,進(jìn)而通過有限元計算,分析并對比了傳統(tǒng)的對稱變壁厚渦旋齒和新型非對稱變壁厚渦旋齒的受力和變形規(guī)律。

2.1 渦旋盤受力分析

對渦旋盤進(jìn)行受力分析,如圖6所示,渦旋盤渦旋齒受到氣體的切向力、徑向力和軸向力的作用。

圖6 動靜渦旋齒的受力分析Fig.6 Force analysis of orbiting and fixed scroll wraps

2.1.1 切向氣體力

切向氣體力是各工作腔內(nèi)氣體垂直作用于曲軸的合力,其在動靜渦旋齒兩基圓連線的法線方向上,使動渦旋盤產(chǎn)生自轉(zhuǎn)傾向。

動渦旋齒1-2段的切向氣體力為:

動渦旋齒2-3段的切向氣體力為:

動渦旋齒3-4段的切向氣體力為:

動渦旋齒4-5段的切向氣體力為:

動渦旋齒5-6段的切向氣體力為:

動渦旋齒所受切向氣體力的合力為:

由此,可求得新型非對稱渦旋齒所受的切向氣體力。

2.1.2 徑向氣體力

氣體作用于動渦旋齒的氣體力在動、靜渦旋齒基圓圓心連線方向上的分力Fr稱為徑向氣體力。

動渦旋齒與靜渦旋齒在一側(cè)嚙合點(diǎn)處的徑向氣體力可由下式求得:

動渦旋齒與靜渦旋齒在另一側(cè)嚙合點(diǎn)處的徑向氣體力可由下式求得:

因此,渦旋齒所受的徑向氣體力的合力為:

由此可得新型非對稱渦旋齒所受的徑向氣體力。

2.1.3 軸向氣體力

軸向氣體力Fa是指由工作腔一側(cè)的氣體壓力產(chǎn)生的軸向作用力。由各個工作腔的橫截面積工作腔內(nèi)的氣體壓力,按如下公式可得動渦旋盤所受的軸向氣體力。

2.2 渦旋盤的網(wǎng)格劃分

針對新型非對稱變壁厚渦旋齒和現(xiàn)有對稱變壁厚渦旋齒分別建立三維模型,它們擁有相同的空間尺寸、內(nèi)容積比、渦旋圈數(shù)、齒高和回轉(zhuǎn)半徑,具體參數(shù)見表1。

表1 渦旋齒的幾何參數(shù)Tab.1 Geometric parameters of scroll wrap

對渦旋齒進(jìn)行四面體網(wǎng)格劃分[15-21],網(wǎng)格尺寸為0.8 mm,現(xiàn)有結(jié)構(gòu)的動渦旋齒網(wǎng)格數(shù)為527 648,靜渦旋齒網(wǎng)格數(shù)為986 173,新型結(jié)構(gòu)的動渦旋齒網(wǎng)格數(shù)為404 517,靜渦旋齒的網(wǎng)格數(shù)為1 109 774,網(wǎng)格模型如圖7,8所示。渦旋壓縮機(jī)的進(jìn)氣壓力為1.01×105Pa,進(jìn)氣溫度為20 ℃,采用分段加載的方式,把即將排氣時刻各工作腔的溫度和壓力加載到渦旋齒上。

圖7 動渦旋盤網(wǎng)格劃分Fig.7 Mesh generation of orbiting scroll

圖8 靜渦旋盤網(wǎng)格劃分Fig.8 Mesh generation of fixed scroll

2.3 渦旋盤的應(yīng)力分析

在即將排氣時刻,現(xiàn)有對稱變壁厚渦旋齒和新型非對稱變壁厚渦旋齒的應(yīng)力分布分別如圖9,10所示,渦旋齒齒頭處所受應(yīng)力均為最大,且應(yīng)力沿著渦旋型線由內(nèi)圈向外圈逐漸減小,在相同內(nèi)容積比的情況下,現(xiàn)有結(jié)構(gòu)其動渦旋齒的最大應(yīng)力為416 MPa,而新型結(jié)構(gòu)其動渦旋齒的最大應(yīng)力為390 MPa,降低了6.25%;現(xiàn)有結(jié)構(gòu)其靜渦旋齒的最大應(yīng)力為545 MPa,而新型結(jié)構(gòu)其靜渦旋齒的最大應(yīng)力為425 MPa,降低了22%。

圖9 動渦旋齒的應(yīng)力分布Fig.9 Stress distribution of orbiting scroll

圖10 靜渦旋齒的應(yīng)力分布Fig.10 Stress distribution of fixed scroll

由于新型結(jié)構(gòu)渦旋的齒頭部分比現(xiàn)有結(jié)構(gòu)的渦旋齒壁厚變化更為均勻所導(dǎo)致的。由于新結(jié)構(gòu)的動渦旋齒是等壁厚的,整個渦旋齒的長度有所增加,受力面積有所增大,且新型動渦旋齒的壁厚變化均勻。而渦旋所受的最大應(yīng)力就在齒頭部分,在相同的作用力下,新型結(jié)構(gòu)的最大應(yīng)力比原有結(jié)構(gòu)的要小,故而變形也更小,力學(xué)性能更好。

2.4 渦旋齒變形分布

現(xiàn)有對稱變壁厚渦旋齒和新型非對稱變壁厚渦旋齒的總變形量如圖11,12所示,渦旋齒的最大變形同樣發(fā)生在齒頭部位,現(xiàn)有結(jié)構(gòu)其動渦旋齒的最大變形量為0.060 mm,而新型結(jié)構(gòu)動渦旋齒的最大變形量為0.057 mm,降低了5%;現(xiàn)有結(jié)構(gòu)和新型結(jié)構(gòu)其靜渦旋齒的最大變形量相當(dāng)。

圖11 動渦旋齒的變形分布Fig.11 Deformation distribution of orbiting scroll

圖12 靜渦旋齒的變形分布Fig.12 Deformation distribution of fixed scroll

3 結(jié)論

(1)基于法向等距原理,構(gòu)建了一種非對稱變壁厚渦旋齒結(jié)構(gòu),其動渦旋齒為等壁厚、靜渦旋齒為變壁厚,并給出了設(shè)計方法和參數(shù)間的幾何關(guān)系,討論了參數(shù)對于渦旋壓縮機(jī)性能的影響。

(2)通過Ansys軟件對所建立的新型非對稱變壁厚渦旋齒進(jìn)行有限元分析,并與現(xiàn)有對稱變壁厚渦旋壓縮機(jī)進(jìn)行對比,結(jié)果表明,新型結(jié)構(gòu)能明顯降低動、靜渦旋齒所受應(yīng)力和變形量,其動渦旋齒的最大應(yīng)力降低了6.25%,靜渦旋齒的最大應(yīng)力降低了22%,動渦旋齒的最大變形量降低了5%,改善渦旋齒了受力特性。