基于數字孿生的智慧工廠建設和案例分析

韓駿

摘要:隨著大數據及物聯網技術的發展,制造企業對工業資源優化配置提出了更高的要求,工廠的信息化與工業化融合發展已經成為不可阻擋的趨勢。在這一背景下,數字孿生技術應運而生,其不僅為智慧工廠的建設提供了必要的技術支持,而且能夠幫助工廠在產品設計、生產制造等方面作出正確的決策,是智慧工廠實現的關鍵。研究介紹了數字孿生、智慧工廠相關概念,提出了數字孿生的智慧工廠建設架構,并將其運用于實際案例,實踐證實,其能夠實現工廠生產效益最大化,值得推廣。

關鍵詞:數字孿生;智慧工廠;建設;案例分析;仿真試驗

中圖分類號:TH166文獻標識碼:A文章編號:2096-6903(2021)12-0111-03

進入21世紀,全球市場競爭日趨激烈,制造業對生產效率、產品質量及服務水平方面提出了更高的要求,傳統制造模式無法適應新市場及新變化,急需進行轉型。作為數字化轉型的重點行業,制造業與云計算、物聯網技術的融合勢在必行。目前,多個國家紛紛推出了先進制造戰略,以推動制造業發展[1]。我國在中國制造2025戰略背景下提出了智能制造概念,強調在制造業發展過程中融入自動化技術、擬人化智能技術等,實現人機交互,幫助決策及執行。構建一個真正的智慧工廠,促進生產效率及產品質量的提升。數字孿生技術則為智慧工廠的構建提供了必要的支持[2]。在數字孿生理念下,打造智慧工廠不僅是制造業發展的需求,同時也是市場多樣化及個性化發展的要求。建立面向智慧工廠的數字孿生、實現資源服務,對于智能系統的推廣、應用有著重要的意義。

1數字孿生與智慧工廠概述

1.1數字孿生

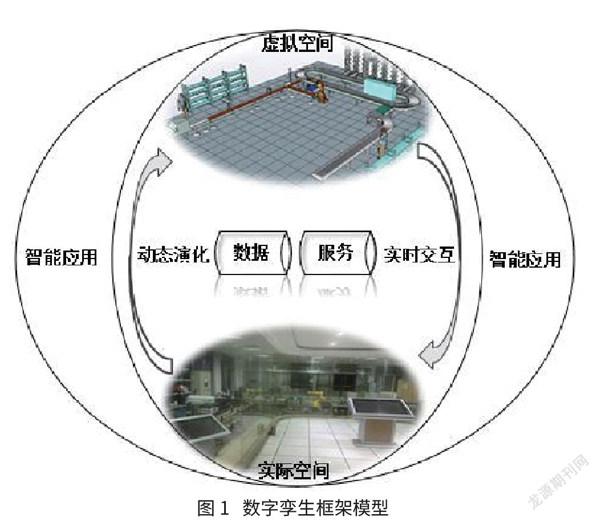

所謂數字孿生,主要指的是虛擬空間中呈現的物理空間對象模型,在傳感器作用下該模型能夠對真實物體數據予以獲取,發生相應的改變,是建模仿真領域的新趨勢。數字孿生技術在工業領域有著廣泛的應用。通過數字孿生模型在虛擬空間的構建,不僅能夠完成產品的設計與工藝優化,而且有利于資源配置,促進生產效率的提升。數字孿生技術充分利用了計算機信息技術,對物理對象進行真實映射,經過實時感知形成集成融合。物理對象在整個生命周期中,相關信息逐漸積累,最終共同進化[3]。不僅如此,數字孿生除對物理對象進行描述外,還能夠對物理對象的運行過程進行良好的控制,經過不斷改進達到最優。其框架模型如圖1所示。

1.2智慧工廠概述

智慧工廠由智能機器人與人類專家組成,主要致力于生產制造的智能化實現。其能夠智能化分析、推理信息,幫助專家作出精準的判斷與決策。智慧工廠較傳統工業制造呈現出明顯的優越性,主要體現在以下幾個方面:(1)在智能感知技術支持下,應用感知控制能夠有效采集工業數據,經過互通聯通,根據通信技術標準,可以實時傳遞所采集的數據。(2)在云計算、大數據等技術支持下,有利于對海量數據的挖掘與分析,可充分利用數據信息。(3)有利于服務模式的創新,在信息管理、智能終端技術支持下能夠對傳統工業進行智能改善,促進產業價值的提升,創新服務理念及服務產品。技術新技術,智慧工廠將會朝著智能化、泛在化、邊緣化、扁平化及平臺化等發展。由此帶來的管理變革包括設備聯接日趨多元化,數據處理向邊緣端傾斜以及企業戰略由產業個體向生態系統轉型,企業運營由設備和資產向產品和客戶轉移。

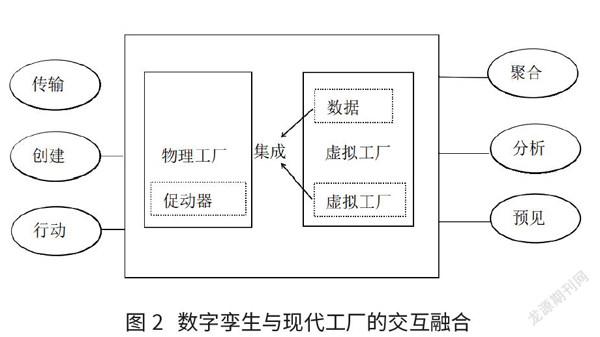

1.3數字孿生與現代工廠的融合

在數字孿生這一概念下,工廠有物理工廠與虛擬工廠之分,其利用數據與互聯網技術,保障了雙向真實映射與實時交互的實現,使得物理世界與信息世界之間的桎梏被打破,物理工廠與虛擬工廠在融合期間所產生的數據即為孿生數據,其能夠為工廠發展起到重要的驅動作用,使得工廠各個生產要素在物理、虛擬共產及各服務系統之間有序運行,一方面優化了物理工廠生產模式,另一方面提升了共產生產及管控效果,其交互融合如圖2所示。

2基于數字孿生的智慧工廠建設架構

傳統工廠生產管理模式下,生產過程需要進行設備預防維護、數據信息分析,這些都需要由人工進行,而在現代云計算技術支持下,利用數字孿生能夠輔助一線人員進行制造活動的決策,未來的工廠將部署5G毫米波網絡,實現高度智能化,廠區密集部署傳感器、工業機器人、智能攝像頭等,這些工業設備通過可擴展、高可靠的5G企業專網,向云端傳輸海量的數據。工人可以通過智能攝像頭監控生產,動態調整設備,在這過程中,不僅能助力制造企業提升自動化水平和控制效率,企業還可以根據實時數據,提升業務洞察,從而更快更準確的進行決策。5G毫米波將在工業4.0演進中發揮關鍵作用,支持可重構的工廠,提高生產力和靈活性。

研究構建了數字孿生支持下智慧工廠架構,其將數字孿生系統作為紐帶,與企業管理系統相連接,與生產執行系統配合,對系統數據進行仿真分析,其能夠幫助對工廠車間管控系統架構的優化。從短期來看,其主要目標為通過虛擬工廠實現對生產活動、生產要素的管控。從長期目標看,其主要是探尋工廠生產管控的最優模式。

3數字孿生與智慧工廠融合案例分析

3.1數字孿生與鋁單板幕墻裝配線融合方案

研究采用仿真試驗,對鋁單板幕墻裝配線運行機制復雜問題進行仿真,采用Sketchup建立了靜態的3D模型,均按照生產線的環境、場地及物料約束條件進行還原,引入傳感器,對物理工廠運行狀態進行實時感知,采用數字信息的方式予以呈現,在虛擬工廠仿真系統中予以上傳。虛擬工廠能夠實時監控物理工廠情況,結合優化情況對各生產環節作出相應的調整。研究以方大新材料(江西)有限公司為例,其主要從事鋁單板幕墻生產經營,在具體仿真試驗過程中,引入數字孿生這一概念,分析并規劃了生產線具體生產情況,其具體步驟如下:(1)建立各個工作站的動態模型,對工段運行狀態予以分析,仿真項目主要包括員工的作業、物料配送等。(2)將生成的數據與裝配線建立起聯系,對鋁單板幕墻生產過程具有一定的指導作用。(3)在虛擬裝配線上上傳裝配線產生的感知數據,并實施仿真模擬,數據之間相互作用、進化,建立起物理世界與信息世界的聯系。

3.2虛擬裝配線建立

3.2.1靜態建模

研究測量了生產線現場實際數據,在幾何建模過程中主要用到了Sketchup線條、推拉、路徑跟隨等。

3.2.2動態建模

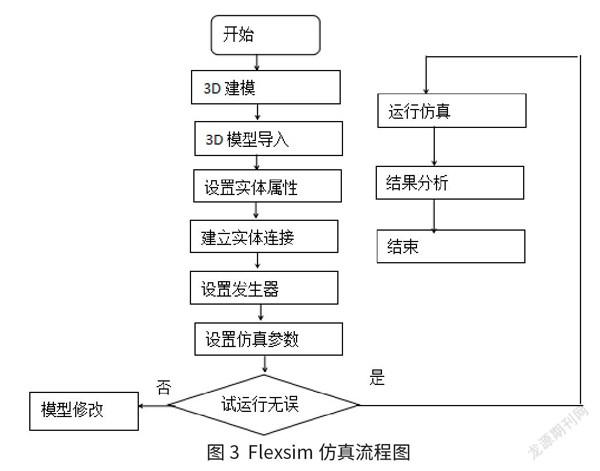

應用Flexsim構建真實系統的3D數字孿生模型,其所用的時間更短,成本更低,經過實體的創建與連接,設定相應的參數,進行可視化仿真,能夠為進一步數字孿生分析提供豐富的依據。

3.2.3Flexsim混流裝配仿真

完成靜態與動態建模后,構建了不同工段仿真模型,具體如圖3,通過結果分析,對裝配線的運行提出了具有可行性的意見與改進措施。

研究所設置的仿真運行僅有一個班次,工作時間為10h,因此將單次仿真時間設置為36000s。裝配線分析主要了解的是裝配平衡與投產排序,研究內容主要包括工位的作業時間,由于鋁單板幕墻采用人工裝配的方式,通過仿真系統能夠了解工位上操作員的作業狀態,進而對投產排序是否會對裝配線產生影響能夠作出合理的分析。該系統還能夠反映出操作人員作業狀態及物料消耗情況[4]。經過36000s的運行,對生產線實際數據及監測數據作出了統計分析。從操作人員實時狀態看,B073L、B073R1、B073R2等工位的操作人員存在較高的作業強度,幾乎無空閑作業,其中其在取料及步行時間方面所占用的時間比例較高,存在瓶頸,表現為作業負荷存在較大的波動,影響生產線平衡性。

從物料實時消耗情況可以發現鋁單板一般采用2~4mm厚的AA1100純鋁板或AA3003等鋁合金板,市場大概是4mm厚的復合板要比2.5mm厚的鋁單板價格要低120元/方以上,鋁單板有氟碳噴涂鋁單板和輥涂兩種,國內暫時還沒有輥涂生產線,再加上鋁單板的鈑金加工的簡易,而且可以省了一大筆成本。

3.3生產可視化

生產過程能夠對生產節拍、線上物流等實施可視化仿真,利用數字孿生系統能夠對虛擬生產線運動及業務數據進行實時獲取,結合預設的條件與參數作出相應的判斷,并對生產線設備利用情況、生產瓶頸予以反映。數字孿生車間監控情況,其主要涉及到物料信息、調度情況及生產線實時數據、設備位置等。車間的生產數據主要是以數據標簽、數據圖表的形式予以呈現,其將生產線作為單元,能夠實現生產運作、庫存運作的可視化。

3.4服務序列最優選擇

研究構建了服務序列,結合生成的任務序列,在實際應用場景中對服務循環進行了調度,形成了服務組合,其主要包括揀選、生產、打碼、OCR等多項校驗服務。

經過服務搜索,構建了一個候選服務集,將服務狀態分為滿負荷、未滿負荷、維護、無效及空閑幾個方面,通過篩選在各個候選服務中選擇出最優的一組。數字孿生應用于生產任務流程,能夠實現對任務的調度與轉化,經遺傳算法計算獲得最優服務組合,具有一定的可行性。

3.5數字孿生與裝配線融合效果

利用物聯網能夠將裝配線數字信息與虛擬裝配線相連接,對裝配線工作及生產線運行情況進行仿真模擬,結合實際情況對裝配線運作情況作出相應的調控,通過交互與作用,能夠保障裝配線效益最大化的實現。

4結語

智慧工廠在制造業轉型發展中發揮著主戰場的作用,其將物理工廠作為基礎,利用數字孿生建立虛擬工廠,能夠有效監控工廠規劃與設計,促進企業運營管理的提升。研究結合案例分析了數字孿生智慧工廠架構,對其關鍵技術及設計實現進行分析,有利于共同進化,為數字孿生的推廣及實踐應用提供借鑒。

參考文獻

[1]肉鮮古力·阿不都吉力,孟亮,公雨.淺談數字化移交成果在工

廠運維階段的應用[J].信息系統工程,2020(8):22-23.

[2]張冰,李欣,萬欣欣.從數字孿生到數字工程建模仿真邁入新時代[J].系統仿真學報,2019,31(3):369-376.

[3]陶飛,張賀,戚慶林,等.數字孿生模型構建理論及應用[J].計算機集成制造系統,2021,27(1):1-15.

[4]孫滔,周鋮,段曉東,等.數字孿生網絡(DTN):概念、架構及關鍵技術[J].自動化學報,2021,47(3):569-582.

WisdowFactoryConstructionandCaseStudyBasedonDigitalTwin

HANJun

(FangdaNewMaterial(Jiangxi)Co.,Ltd.,NanchangJiangxi330096)

Abstract:WiththedevelopmentofbigdataandInternetofThingstechnology,manufacturingenterpriseshaveputforwardhigherrequirementsforoptimalallocationofindustrialresources,andtheintegrationoffactoryinformatizationandindustrializationhasbecomeanirresistibletrend.Inthiscontext,digitaltwintechnologyemergesasthetimesrequire.Itnotonlyprovidesnecessarytechnicalsupportfortheconstructionofwisdowfactories,butalsohelpsfactoriesmakecorrectdecisionsinproductdesign,productionandmanufacturing,whichisthekeytotherealizationofwisdowfactories.Thispaperintroducestheconceptsrelatedtodigitaltwinandwisdowfactory,putsforwardtheconstructionframeworkofdigitaltwinwisdowfactory,andappliesittopracticalcases.Practiceprovesthatitcanmaximizetheproductionbenefitofthefactoryandisworthpromoting.Keywords:digitaltwin;wisdowfactory;construction;caseanalysis;thesimulationtest