天然氣發(fā)動機磨合期潤滑油狀態(tài)試驗研究

李新偉,王坤程,周長旺,王 偉,齊 鳳,韓云龍

(中國石油集團濟柴動力有限公司,山東濟南 250306)

0 引言

天然氣發(fā)動機出廠后,因加工和裝配工藝的精度問題,必然會存在一定的幾何缺陷。如不經(jīng)磨合而直接投入使用,往往會影響發(fā)動機的壽命。發(fā)動機磨合期的潤滑油狀態(tài)對形成穩(wěn)定的耐磨表層,形成穩(wěn)定的潤滑油膜,降低零部件間的磨損速度、降低摩擦系數(shù)等具有重要影響。本文就天然氣發(fā)動機磨合期潤滑油狀態(tài)進行了研究,以初步掌握其規(guī)律。

1 發(fā)動機試驗臺架設(shè)計

天然氣發(fā)動機試驗臺架主要由天然氣發(fā)電機組、阻感負(fù)載箱和測試系統(tǒng)組成。發(fā)電機組是該試驗的試驗載體,阻感負(fù)載箱提供試驗所需的阻性和感性負(fù)載,測試系統(tǒng)檢測發(fā)電機組的運行參數(shù)和潤滑油的參數(shù)。為便于試驗,發(fā)動機配備發(fā)電機后組成發(fā)電機組。該試驗臺架結(jié)構(gòu)簡單、易于操作(圖1);測試系統(tǒng)控主要由發(fā)電機組的監(jiān)測模塊和負(fù)載控制模塊組成,監(jiān)測模塊監(jiān)控發(fā)電機組的運行參數(shù),負(fù)載控制模塊主要用于加減載的控制;負(fù)載控制模塊控制阻性負(fù)載箱和感性負(fù)載箱給發(fā)電機組提供負(fù)載;發(fā)電機組的性能參數(shù)和潤滑油參數(shù)由測試系統(tǒng)的監(jiān)測模塊進行監(jiān)測。在整個試驗過程中盡可能模擬真實工況。

圖1 試驗臺架結(jié)構(gòu)示意

2 天然氣發(fā)動機的基本參數(shù)

在試驗中采用某型6 缸直列、標(biāo)定功率350 kW、標(biāo)定轉(zhuǎn)速1500 r/min 的天然氣發(fā)動機,配置300 kW 的發(fā)電機,組成發(fā)電機組。

(1)發(fā)動機型號為6L,沖程為4、缸數(shù)為6,L 形排列,標(biāo)定功率P標(biāo)為350 kW,標(biāo)定轉(zhuǎn)速n標(biāo)為1500 r/min。

(2)發(fā)電機型號為1FC354,額定功率P額為300 kW,額定電流I額為413 A,額定電壓U額為600 V;為發(fā)電機的額定頻率F額為50 Hz;功率因數(shù)cosφ 為0.8。

3 磨合期潤滑油狀態(tài)試驗研究

測試系統(tǒng)的進油位置選取在機油泵和潤滑油濾清器之間,此位置可有效反映潤滑油在各個功率運行段的性能狀態(tài)。

在本次試驗中,潤滑油選用昆侖天威CF-4 15W-40 型號的潤滑油,為發(fā)動機說明書中的推薦選用型號。

3.1 潤滑油狀態(tài)試驗設(shè)計

在天然氣發(fā)動機的磨合過程中,潤滑油的性質(zhì)會發(fā)生改變,如顆粒濃度、尺寸、數(shù)量等。通過傳感器采集發(fā)動機潤滑油的狀態(tài),潤滑油監(jiān)測系統(tǒng)可進行實時采樣和分析。

在本次試驗中,使發(fā)動機運行在額定轉(zhuǎn)速1500 r/min 的穩(wěn)定狀態(tài),然后分別對75 kW、150 kW、225 kW 和300 kW 的負(fù)載進行測試,分別對應(yīng)額定功率的25%、50%、75%和100%的負(fù)載工況。在試驗中,每種工況的磨合時間均為2 h。

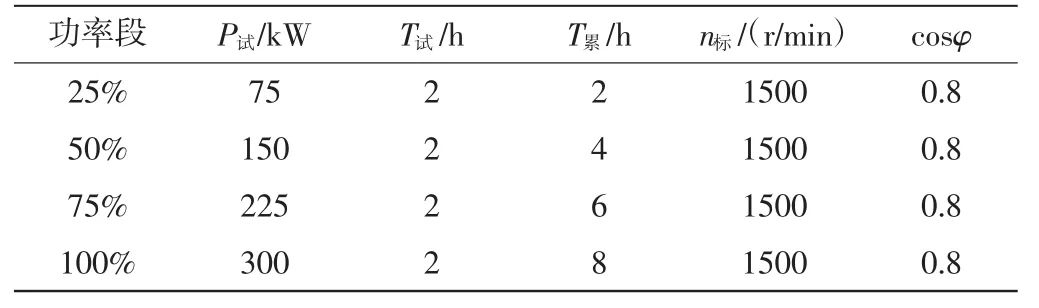

該潤滑油狀態(tài)的試驗設(shè)計的具體參數(shù)如表1 所示:P試為試驗負(fù)載功率,T試為試驗時間,T累為累計試驗時間。

表1 潤滑油狀態(tài)試驗設(shè)計

3.2 潤滑油清潔度測試

按試驗設(shè)計的4 個功率段,分別為75 kW、150 kW、225 kW和300 kW,每個功率段運行2 h,累計運行時間8 h。

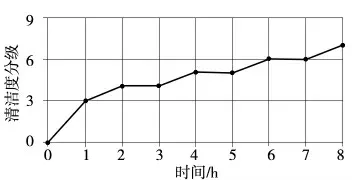

通過潤滑油監(jiān)測系統(tǒng)的實時采集分析,然后繪出各個功率段的潤滑油清潔度測試曲線(圖2)。

圖2 潤滑油的污染程度與運行時間的關(guān)系

由圖2 可以發(fā)現(xiàn),運行1 h 后潤滑油的污染程度增加較快,在第2~3 h、4~5 h 和6~7 h 的時間段內(nèi),潤滑油的污染程度未發(fā)生顯著變化,在運行到1~2 h、3~4 h 和7~8 h 的時間段內(nèi),潤滑油的污染程度顯著上升,同時還可以看出磨合期內(nèi)潤滑油的污染程度有明顯上升趨勢。

3.3 潤滑油中磨損顆粒數(shù)目和直徑尺寸

在8 h 的磨合期內(nèi),因零部件間的相對運動,由于潤滑油在零部件間的潤滑作用,必然導(dǎo)致有大量的磨損顆粒混入潤滑油中。

在測試中發(fā)現(xiàn),絕大多數(shù)的磨損顆粒直徑都在70~110 μm。而磨損顆粒的數(shù)量有明顯增加,在各個時間段內(nèi),磨損的顆粒數(shù)量的增長速度基本成比例增加,且基本與磨合時間呈線性關(guān)系(圖3)。

圖3 磨損顆粒數(shù)量與時間關(guān)系曲線

3.4 潤滑油中磨損顆粒濃度與負(fù)載的關(guān)系測試

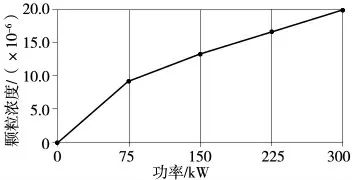

一般情況下,在磨合期內(nèi)潤滑油的磨損顆粒濃度隨負(fù)載的變化而變化,負(fù)載升高則顆粒濃度升高(圖4)。

圖4 磨損顆粒濃度與負(fù)載的關(guān)系曲線

其中,在運行在75 kW 功率段2 h 后,其顆粒濃度上升的速度較快,在其他的功率段,顆粒濃度的變化基本呈線性規(guī)律上升。

4 結(jié)論

正常運行時,天然氣發(fā)動機在磨合期內(nèi)的潤滑油污染程度,隨磨合時間的增加而增加。磨損顆粒的直徑在70~110 μm,數(shù)量與磨合時間基本呈線性關(guān)系。磨損顆粒濃度隨負(fù)載的增加而增加,基本上為線性關(guān)系。

由此推論,如監(jiān)測到的潤滑油性能數(shù)據(jù)發(fā)生突變,則說明發(fā)動機出現(xiàn)異常磨損,需緊急停機后進行處理。