工程仿真在玻璃行業(yè)中的應用

許世清 武林雨 孫亞明 佟連杰 劉世民

(1. 燕山大學 材料科學與工程學院 秦皇島 066004;2. 河北省超白功能玻璃材料技術創(chuàng)新中心(河北南玻) 廊坊 065605;3. 宜昌南玻光電玻璃有限公司 宜昌 443007)

0 引言

隨著市場競爭的加劇,產品更新周期愈來愈短,企業(yè)對新技術的需求更加迫切,而以有限元/有限體積為基礎的工程仿真技術是提升產品質量、縮短設計周期、提高產品競爭力的一項有效手段,廣泛使用于機械制造、材料加工、航空航天、汽車和科學研究等各個領域。

在玻璃行業(yè),由于玻璃生產過程中高溫和封閉的特殊性,很難直接對內部的液流和物理性能進行直接測量,在此背景下,工程仿真在玻璃行業(yè)的應用技術便應運而生。它具有靈活多變、速度快、費用省等許多優(yōu)點,可以克服現(xiàn)場實測與物理模型的一些不足,越來越受到國內外行業(yè)研究人員的重視。同時,隨著計算機運算能力的提高以及仿真技術的不斷發(fā)展,能夠對實際生產線進行理論性的指導以及對投產前期設計的預測。工程仿真不會受真實生產條件的約束,可以通過對大幅度工藝參數(shù)調整的工藝進行仿真,甚至對極端條件實現(xiàn)計算,進而預測研究對象的變化趨勢;同時還能暴露出原系統(tǒng)中隱藏的細節(jié)問題,使問題能夠及時解決。

1 工程仿真在玻璃行業(yè)中的應用

1.1 火焰空間

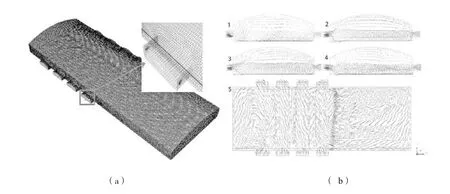

在浮法玻璃的生產過程中,一般分為橫火焰和馬蹄焰兩種窯爐結構,但不論是哪種結構,其在物料和玻璃液上部進行燃燒時,發(fā)生復雜的物理化學反應,產生大量的燃燒氣體產物。而對于火焰空間而言,最受關注的是溫度和氣流的分布。通過工程仿真的方式能夠直觀的看到火焰空間內部任意位置的溫度分布和氣流流動狀況,并且通過對燃料和助燃氣體的調整,能夠實現(xiàn)對溫度、氣流和尾氣排放的調控和優(yōu)化。圖1為浮法熔窯中火焰空間的工程仿真分析。圖1(a)為火焰空間網格劃分后的模型圖,圖1(b)為空間各小爐中心截面和火焰空間底部截面氣流的矢量圖。

圖1 浮法熔窯中火焰空間的工程仿真分析

1.2 窯內玻璃液流的工程仿真分析與驗證

1.2.1 窯內主體液流的工程仿真分析與驗證

目前,在解決大型池窯熔化玻璃的過程中,由于玻璃液在高溫狀態(tài)下的高黏度和低流速特性以及對應窯型結構及其輔助措施的特殊性,使得玻璃液流的合理流動特征還有很多尚未清晰的科學問題。為了實現(xiàn)熔化的高效節(jié)能和玻璃液均化穩(wěn)定的雙重目標,就必須掌握熔融的浮法玻璃液在熔窯中的運動軌跡,對生產過程實現(xiàn)實時控制。

采用工程仿真的手段,可以明確在一定條件下窯內玻璃液流的溫度、流速等相關分布狀態(tài),同時還可以獲得窯內液流的流動規(guī)律以及相關的能耗情況。通過對窯內液流流動狀態(tài)的分析,可以明確液流的合理性,并通過對相關工藝參數(shù)的微調來實現(xiàn)對液流的調控和優(yōu)化。

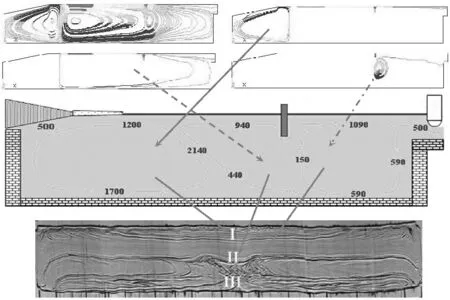

圖2是對能夠流出熔窯的各流層的玻璃液與窯內各環(huán)流的分布特征對應情況、各環(huán)流的流量分布情況以及與條紋圖像之間的對應關系的驗證性研究結果。通過對熔窯出口處各層液流所占比例的分析,獲得當前生產條件下液流的均勻性,并與條紋圖像進行相互印證。

圖2 熔窯出口各層玻璃液的來源及其與條紋圖像的對應關系 [1]

1.2.2 不同成分玻璃液在窯內的分配與差異

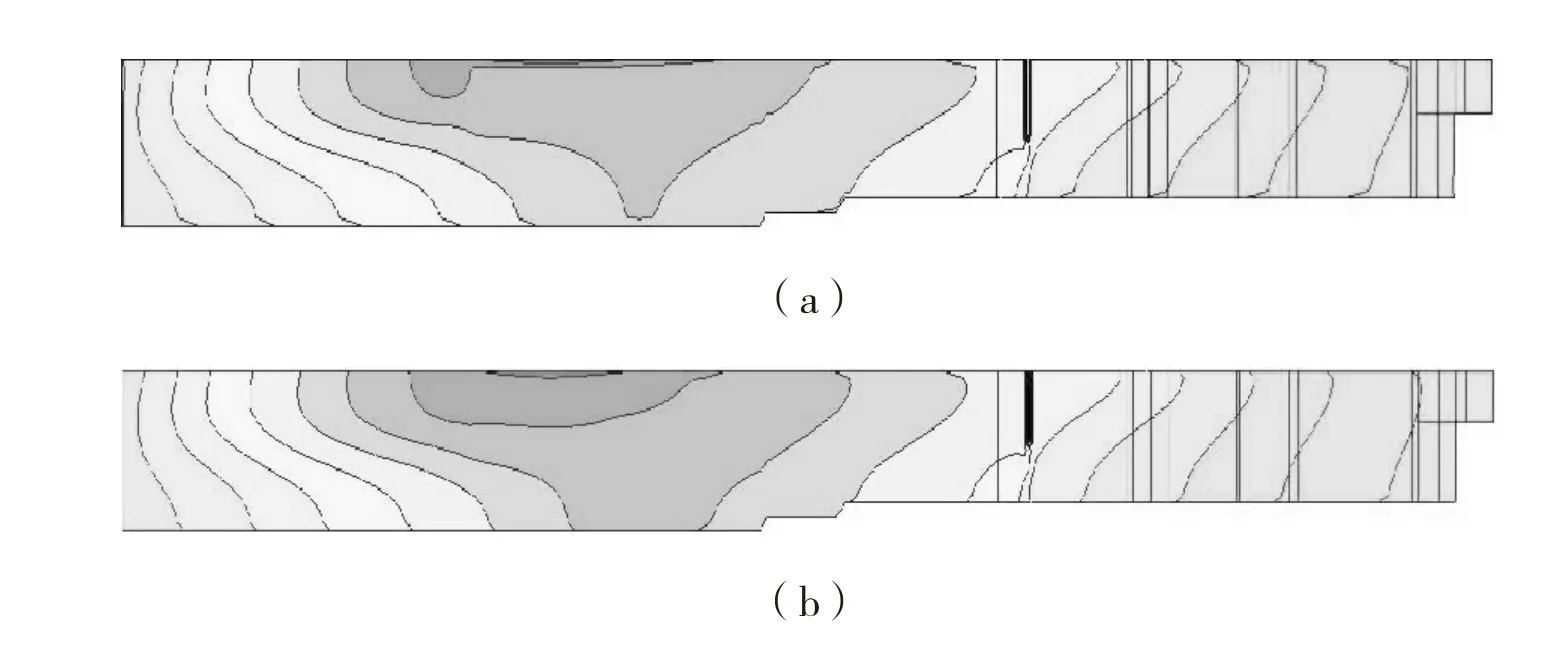

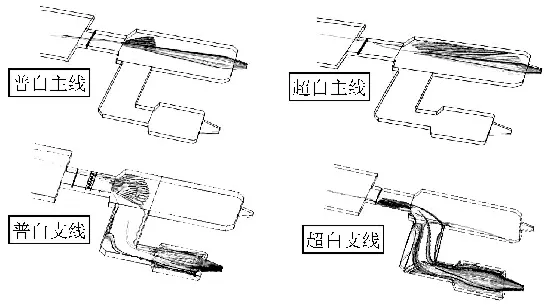

對于一個平板玻璃熔窯而言,為了適應多變的市場需求,經常會對產品的顏色和品種進行切換。對于厚度品種的變化,一般情況下都是拉引量不變,通過調整錫槽拉邊機的參數(shù)來進行調控,因此,熔窯內的液流不會產生太大的變化,但對于顏色品種的變化,一般是通過增加著色劑或控制原料中鐵離子含量來進行的調控。對于這類品種的變化,涉及到了玻璃液本體性能上的改變,進而在導熱系數(shù)、比熱、黏度等相關物理參數(shù)上發(fā)生了變化,導致整體液流在窯內流動趨勢的變化,見圖3。

圖3 普白(a)和超白(b)條件下窯內中心截面溫度分布云圖

圖3為相同熔窯及工藝條件下,普白浮法與超白浮法玻璃在窯內中心截面溫度分布云圖的對比。從圖3中可以看出,整體玻璃液面的溫度變化趨勢基本一致,主要的不同在于隨窯深方向溫度梯度的變化。超白條件下玻璃液溫度隨窯深變化溫差梯度較大而普白較小,即超白玻璃配方條件對應玻璃液的傳熱性能更好,因此對應池底的溫度會有明顯升高。通過工程仿真的計算,能夠獲取超白相對于普白玻璃液池底處溫度的差異,進而為窯爐耐火材料的選擇提供科學的參考依據(jù)。

圖4為普白和超白條件下支線液流的來源分布圖。

圖4 普白和超白條件下主線和支線液流的來源分布

從支線液流的來源分析,普白和超白的流動方式也基本相近,區(qū)別在于:超白條件下支線出口的中間靠上部分液流是由熔化部和卡脖直接提供,屬于第一第二循環(huán)的液流,而在邊部以及靠下部分玻璃液是由通路兩側與池壁長時間接觸的液流以及部分主線工作部的回流,屬于第三循環(huán)的液流。因此對于普白支線液流,均勻性較好的液流在上層及中部,均勻性較差的液流在下層及邊部。在普白條件下,支線玻璃液的來源中由熔化部和卡脖直接提供的液流較少,主要由通路邊部以及主線工作部的第三環(huán)流區(qū)提供,因此對于超白支線液流,其上下層及中部與邊部均勻性的差異不大。

對于不同成分玻璃液在相同熔窯中的液流變化及分布規(guī)律,可以通過工程仿真的方式明確直觀的獲得,并且在掌握其主體相關規(guī)律后,通過對工藝參數(shù)的匹配性微調,便可以為不同成分玻璃液在轉變過程中提供有價值、有科學依據(jù)的參考。

1.3 相關輔助設施的仿真與優(yōu)化

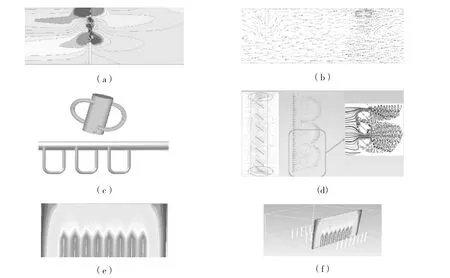

為了在熔窯中獲得更好的玻璃液質量,提高其熔化和均化效果,一般會在窯內施加相關的輔助設施,其中包括熔化區(qū)輔助電極、鼓泡、冷卻水包與攪拌。鼓泡有干式和水冷式;水包有插入式和潛入式;攪拌有垂直和水平,相對于不同的輔助設施,還對應著不同的工藝參數(shù),如位置、深度、轉速、氣量等。通過工程仿真的方式能夠直觀獲取相關輔助設施對玻璃液的作用效果,進而對相關的工藝參數(shù)進行優(yōu)化,達到輔助設施之間以及輔助設施與玻璃液流之間的最佳匹配。圖5為不同輔助設施條件下的仿真效果。

圖5 不同輔助設施條件下的仿真效果[2-3]

1.4 錫槽內玻璃液成形及保護氣體分布的工程仿真與優(yōu)化

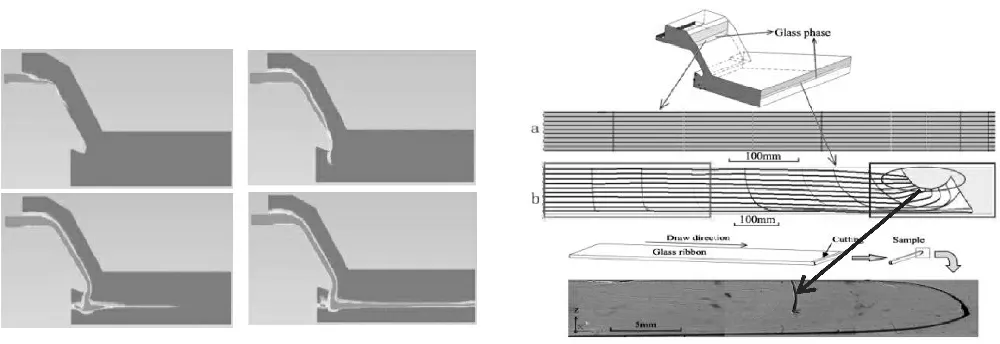

玻璃液離開熔窯進入錫槽后,受到錫液的浮拋和拉邊機的牽引作用而逐漸成形。在此過程中,玻璃液在唇磚處的流淌、攤開、玻璃帶的拉薄以及保護氣體的分布情況等,對后續(xù)產品的厚薄差、波紋度、滲錫量以及表觀質量等方面有直接的影響。通過工程仿真的方式可以對相關工藝條件進行優(yōu)化,保證玻璃產品的成形工藝制度穩(wěn)定。

圖6為玻璃液流經唇磚到達錫液面過程中的攤開過程,以及玻璃液在流淌過程中的分析與驗證。通過對不同工藝條件和尺寸設計下玻璃液的工程仿真過程,可以對當前條件下主流玻璃液和濕背流的流動分配狀態(tài),及其對后續(xù)成形過程的影響進行分析和預測,同時也可以對唇磚與濕背磚的寬度比例、唇磚高度、形狀等相關參數(shù)進行優(yōu)化,為穩(wěn)定的成形和退火提供前提條件。

圖6 玻璃液流經唇磚的攤開過程以及玻璃液在流淌過程中的分析與驗證[4-5]

圖7為錫槽內部空間保護氣體的分區(qū)分配圖。通過工程仿真的計算可以明確錫槽空間內部保護氣體中,N2和 H2的分布和流動狀態(tài),判斷當前狀態(tài)下保護氣體分布是否合理,并且可以通過對空間和水包的調整,優(yōu)化氣體的分布情況,進而優(yōu)化玻璃的滲錫量,減少錫液氧化后對玻璃帶底部的劃傷,提高玻璃產品的質量和穩(wěn)定性。

圖7 錫槽內保護氣體的分區(qū)分配與優(yōu)化[6]

1.5 玻璃退火過程與應力的工程仿真與優(yōu)化

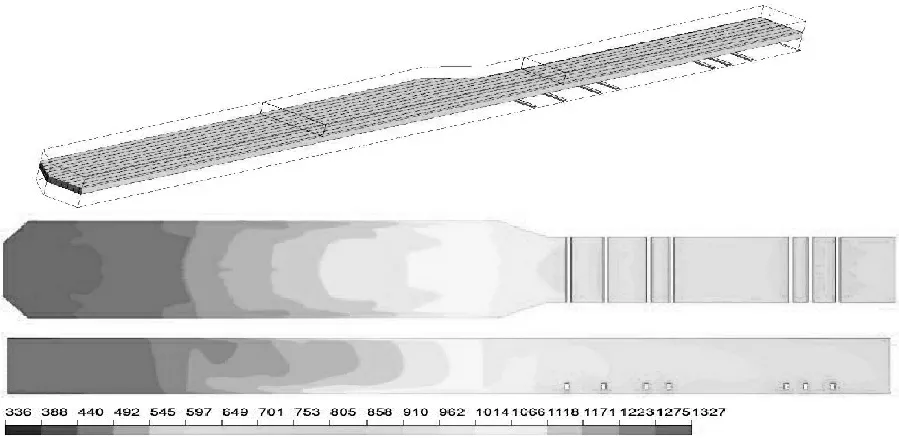

玻璃帶在完成成形過程離開錫槽后,將會進入退火窯進行應力的消除。對于常規(guī)厚度的退火過程而言,由玻璃帶入到退火窯中的熱量充足,因此需要足夠的窯內風管的冷卻風對玻璃帶進行降溫,進而調控應力;然而對于超薄玻璃而言,本身蓄熱能力差,帶入到退火窯中的熱量不足,為了保證合適的退火工藝,則需要在退火窯內安置大量的電加熱來對溫度進行精密調控。

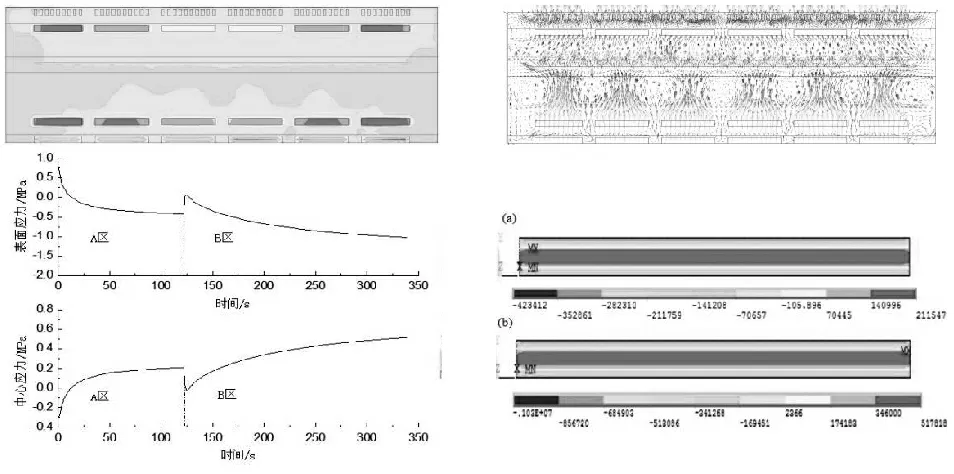

采用工程仿真的方式,將退火窯的工藝參數(shù)作為邊界條件進行計算,可以獲得退火窯內玻璃帶以及加熱/散熱裝置的溫度分布情況,退火窯空間的氣體流動情況,以及溫度分布下所對應的玻璃帶應力分布,實現(xiàn)對玻璃韌性的調制,進而提高冷端切裁良率和產品的韌性。圖8為退火窯端面的溫度和氣流分布情況,以及玻璃帶在退火窯A/B區(qū)的端面應力分布情況。

圖8 退火窯端面的溫度和氣流分布以及玻璃帶在退火窯A/B區(qū)的端面應力分布[7-8]

2 結語

隨著市場競爭的加劇,企業(yè)對產品質量穩(wěn)定性和對產品質量性能提升的需求更加迫切,而工程仿真技術是提升產品質量、縮短設計周期、提高產品競爭力的一項有效手段,同時也是對玻璃生產各個環(huán)節(jié)進行深度認識和改善工藝過程非常實用和有效的技術手段。