具有碳纖維材料環的超高壓模具

李勝華,李金良,王旭之

(1. 燕山大學機械工程學院,河北 秦皇島 066000;2. 河北省重型智能制造裝備技術創新中心,河北 秦皇島 066000)

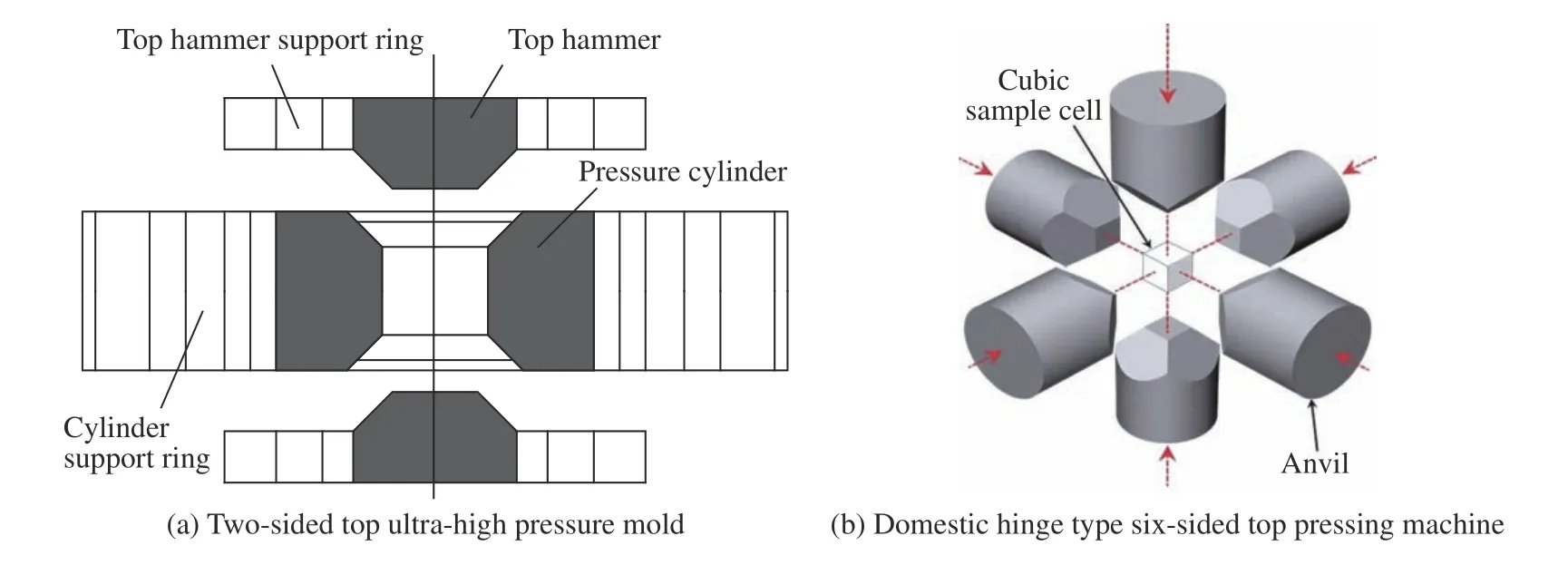

在當今世界,知識密集、技術密集的高新技術產業快速發展,涉及新材料技術、信息技術、機電一體化技術、航空航天技術等重點領域。超硬材料(如金剛石、立方氮化硼等)因具有摩擦系數低、天然狀態的硬度高、耐磨性好、導熱系數高等一系列優異的性能而成為新材料隊伍中的一支新軍[1]。超高壓設備是人工合成超硬材料必不可少的基礎設備。世界上用于生產超硬材料的壓機主要有兩種類型:兩面頂壓機和鉸鏈式六面頂壓機,如圖1[2]所示。六面頂壓機在我國應用廣泛,為超硬材料產業發展作出了重要貢獻,然而其極限腔體壓力較低,難以合成高品質金剛石。這也導致我國人造金剛石雖然產量占全球總產量的90%[3],但是品質卻處于中、低檔水平。鑒于此,我國對兩面頂超高壓模具的研究一直持續進行。

圖1 兩種超高壓裝置Fig. 1 Two ultra-high pressure devices

近年來,兩面頂超高壓模具的發展方向主要有兩個:一是改進內部壓砧結構,二是改變外部預緊方式。對于后者,大多采用多層鋼環、鋼絲纏繞、鋼帶纏繞3 種超高壓模具預緊形式,然而它們卻存在鋼環直徑過大、鋼絲和鋼帶容易高溫蠕變及松弛等問題[4]。碳纖維具有高比強度、高比模量等優異的材料性能,最初被用于制造大型飛機的結構材料、纏繞壓力容器等。從碳纖維復合材料的材料性能上看,將其運用到模具預緊以改進預緊方式將會是一種不錯的選擇。在這方面,文獻[5]中雖有分析,但未對進一步應用進行深入探討,為此本研究擬對具有碳纖維復合材料預緊的兩面頂超高壓模具進行研究,以期為其設計和制造提供一定的科學參考。

1 結構與基本參數的確立

1.1 模具形式和幾何結構的確定

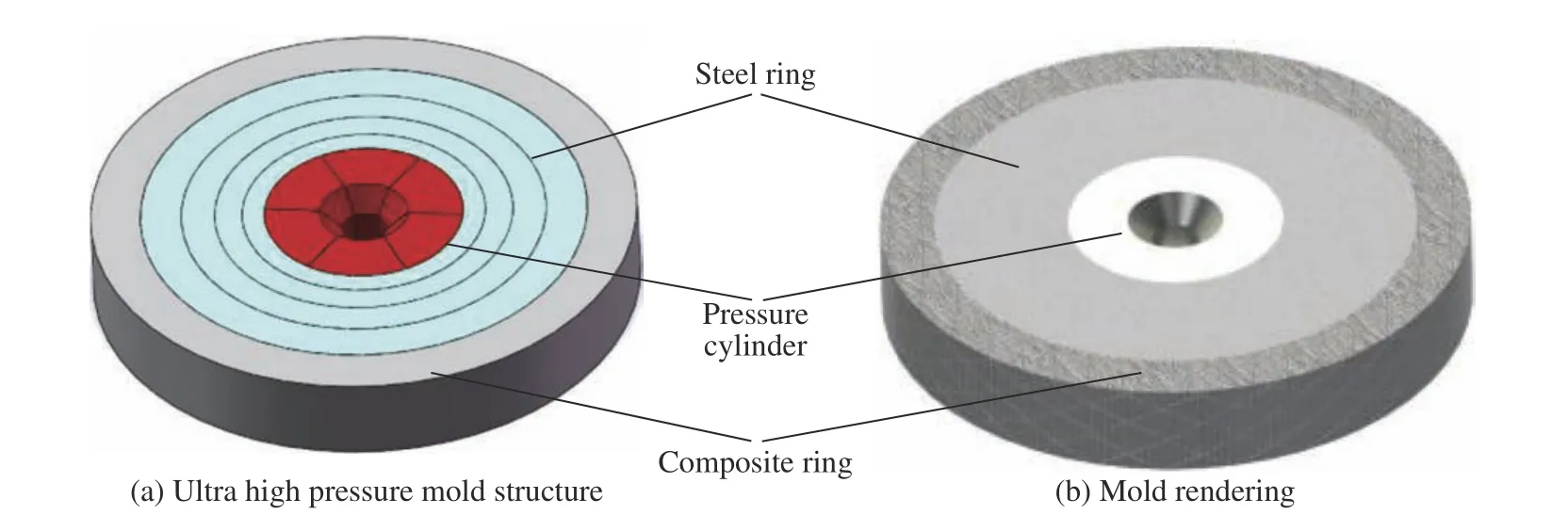

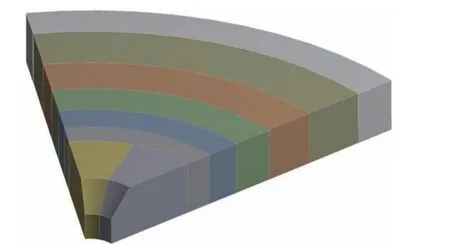

本研究設計的具有復合材料環的超高壓模具從結構上看屬于年輪式兩面頂超高壓裝置。壓缸是模具的主要承壓部件,在工作狀態下所受的周向拉應力是壓缸破壞的主要原因。為避免壓缸處于周向拉應力環境,基于“未裂先分”的思想,對壓缸進行切分[6],在周向范圍內分成離散的多塊。這種方式能夠最大限度地減小壓缸周向拉應力,降低壓缸失效的危險程度。為提高模具的承壓極限,使用可承受高于鋼環周向抗拉強度的碳纖維復合材料環代替模具最外層環。在模具大型化過程中,壓缸體積增大帶來的燒結困難可以通過對壓缸剖分來解決,而支撐環的大直徑、大厚度問題則可以通過使用復合材料環來解決。在實際生產中,通常在最外側支撐環外增加一層鋼環,以保護模具,同時避免因斷裂破壞而對操作人員造成傷害。而以纏繞方式制作的復合材料環的破壞是由內而外循序漸進的,即使最內層纖維層部分斷裂,壓力也會分配給其余的纖維層,直到整個纖維層破壞,因此可不再設置保護環。圖2顯示了具有碳纖維復合材料環的超高壓模具,其中圖2(a)為模具結構示意圖,圖2(b)為模具施加材質之后的渲染圖。

圖2 具有碳纖維復合材料環的超高壓模具Fig. 2 Ultra-high pressure mold with carbon fiber composite ring

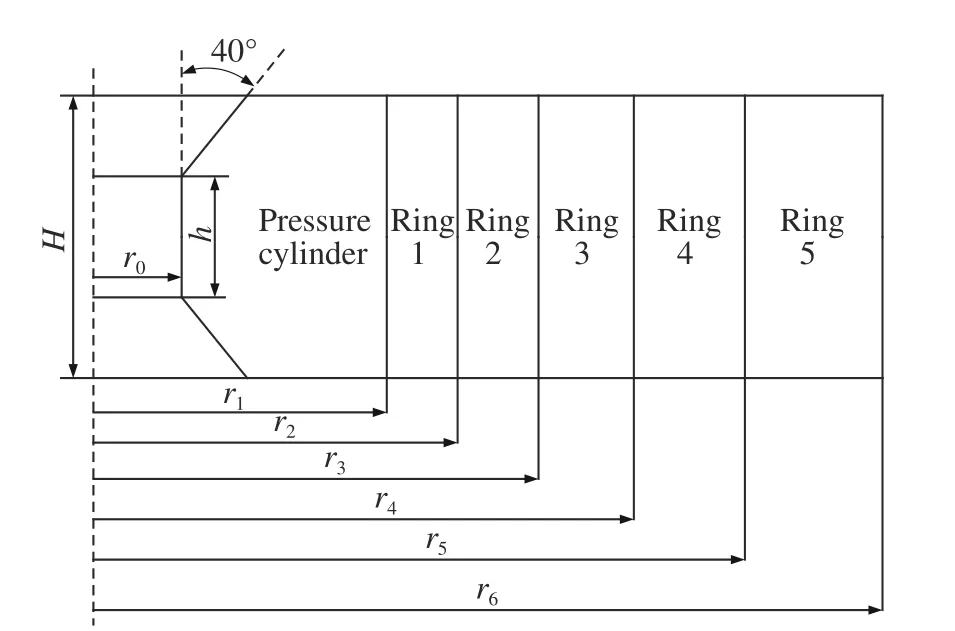

本研究中具有碳纖維復合材料環的超高壓模具是在全鋼環模具的基礎上設計的。先從壓缸的6 塊剖分式全鋼環模具結構入手,內腔直徑設計為40 mm,取壓缸內外徑比為1∶4.5,壓腔的徑高比為1∶1,模具整體高徑比為2∶1,錐角為40°,則壓缸的外徑為180 mm,壓腔高度h 為40 mm,模具的總高度H 為80 mm。

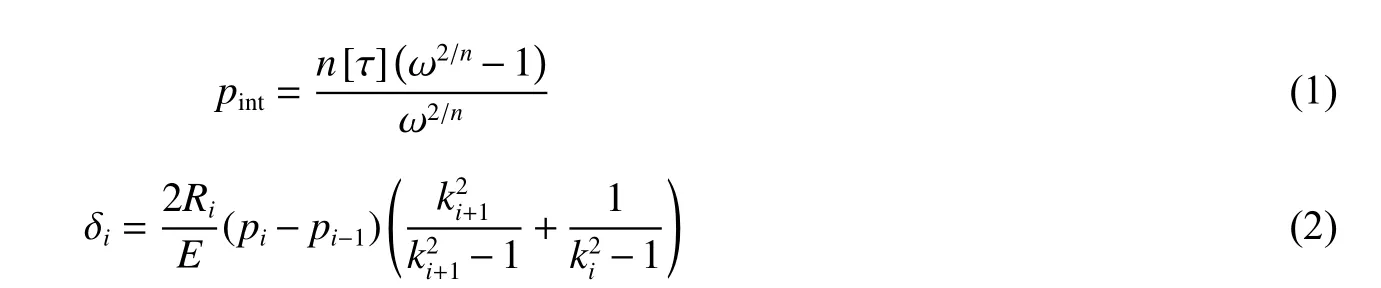

圖3 給出了模具結構參數。以壓腔壓力為6 GPa 作為工作條件,根據倍壓原理可以得到最內層支撐環受到的內壓約為1 333 MPa。根據多層厚壁圓筒的最佳設計原則,可計算出支撐環所需的層數和各層尺寸,即

圖3 超高壓模具的幾何尺寸Fig. 3 Geometry of ultra-high pressure mold

式中:pint為最大工作內壓,MPa;n 為支撐環層數; ω為模具的總徑比; δi為第i 層支撐環的過盈量,mm;Ri為第i 層支撐環的內徑,mm;E 為支撐環的彈性模量,MPa;pi為第i 層支撐環所受的合成壓力,MPa;ki為第i 層支撐環的徑比。根據式(1),支撐環層數取5,各層徑比均為1.224,相應的各層支撐環半徑分別為110.00、134.80、165.00、202.00 和247.00 mm。最外層環所受接觸壓力為266.67 MPa。由式(2)計算得到支撐環相鄰過盈量由內而外分別為0.400、0.279、0.340、0.419 和0.513 mm。

本研究將一層復合材料環應用于全鋼環模具上,替代在預緊狀態下提供266.67 MPa 預緊壓力的、厚度為45 mm、內徑為202 mm 的最外層鋼環。復合材料環采用與全鋼環等厚度設計,即復合材料環的厚度為45 mm,以與全鋼環模具壓缸獲得相同預緊壓力為目標,復合材料環與內層鋼環的過盈量為參數,基于Workbench 的參數化設計模塊,得到最佳過盈量為0.734 mm。

1.2 模具結構材料的選擇

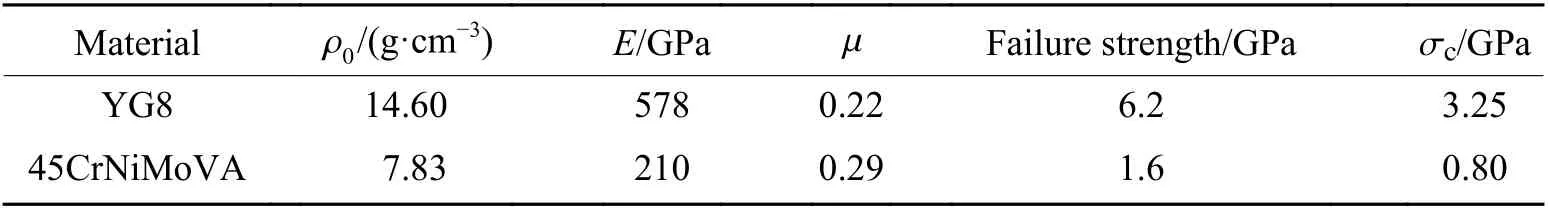

超高壓模具中壓缸的材料選擇YG8 硬質合金,外層鋼環選擇超高強度鋼材料45CrNiMoVA,主要性能參數列于表1[7],其中: ρ0為密度, μ 為泊松比, σc為剪切強度。

表1 壓缸和支撐環的材料參數[7]Table 1 Material parameters of cylinder and support ring[7]

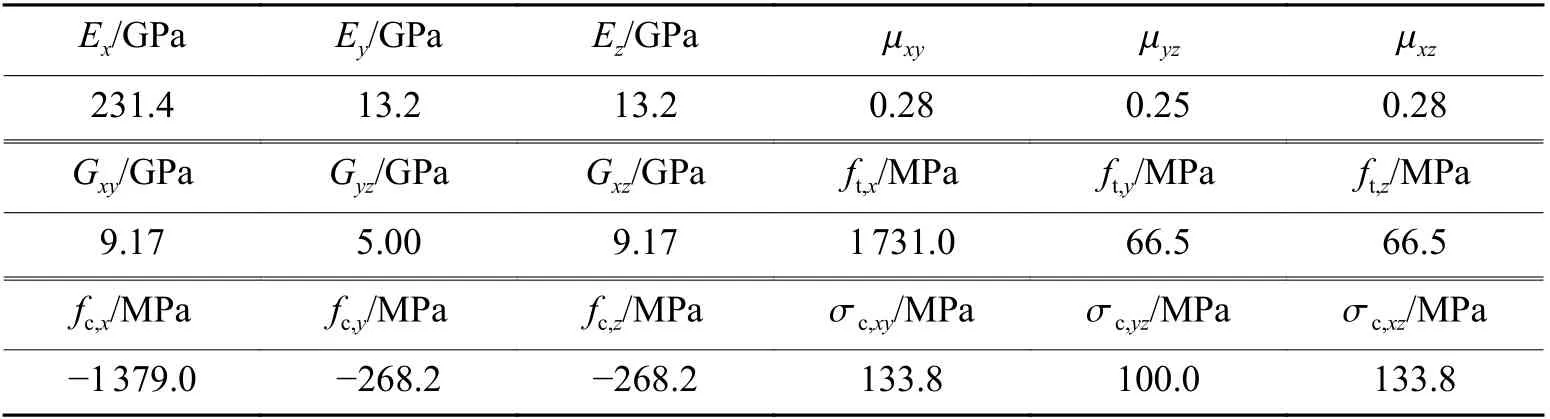

碳纖維復合材料環采用以T1000 碳纖維為增強體、雙馬來酰亞胺樹脂為基體制作而成的T1000/BM1復合材料,其性能參數如表2[8]所示,其中:G 為剪切模量,ft為抗拉強度,fc為抗壓強度,下標x、y、z表示 x、y、z 方向,下標 xy、yz、xz 表示 xy、yz、xz 面。

表2 T1000/BM1 復合材料參數[8]Table 2 Parameters of T1000/BM1 composite material[8]

2 有限元模型的建立與結果分析

2.1 載荷及邊界條件

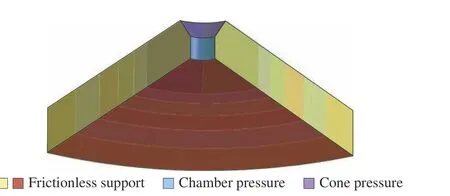

考慮到超高壓模具具有對稱性,為節約計算資源,提高仿真實驗效率,僅建立模具的1/12 模型進行分析。各接觸對之間均選用摩擦接觸和增廣拉格朗日算法,其中:壓缸的各剖分塊之間的摩擦因數為0.10,壓缸與鋼環之間、各層鋼環之間、鋼環與復合材料環之間的摩擦因數均為0.15。模具實際工作時,內壁可簡化為均布壓力,壓缸錐面上的正壓力p(s)與壓缸內壁的均布壓力存在一定的數學關系,其表達式[7,9]為

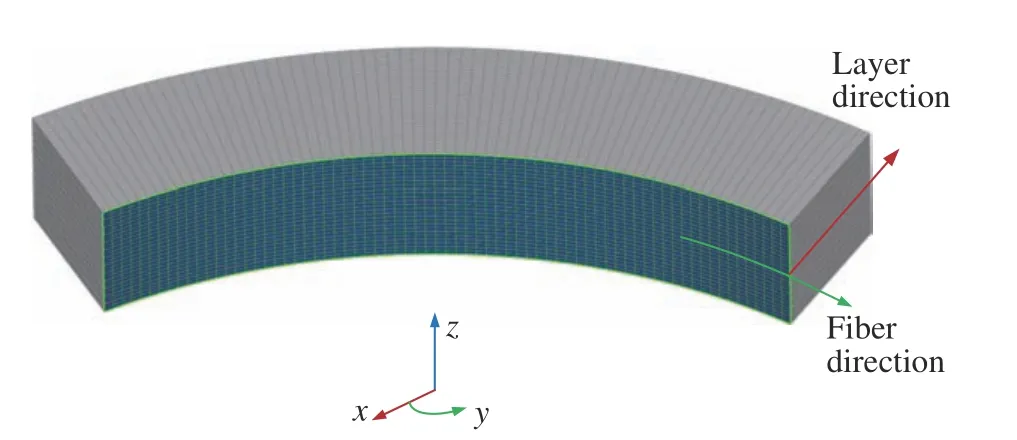

式中:p0為壓缸內壁受到的均布壓力,MPa; τ為傳壓介質的內摩擦系數;t 為錐面上密封介質的厚度,mm;s 為傳壓介質到壓腔端部邊緣的距離,mm。復合材料環實體模型如圖4 所示,模具1/12 模型的邊界條件如圖5 所示。

圖4 復合材料環實體模型Fig. 4 Model of composite ring

圖5 模型的邊界條件Fig. 5 Boundary condition of model

2.2 模具仿真結果分析

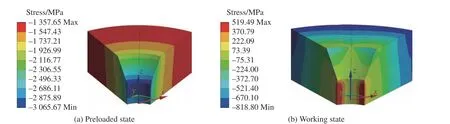

壓缸是模具中最重要的結構,其材料特性表現為承受壓應力的能力較強而承受拉應力的能力較弱。圖6 顯示了壓缸預緊狀態和工作狀態時的周向應力分布。預緊狀態下,壓缸周向應力范圍為-1 357.65~-3 065.67 MPa,表現為壓應力,且隨著半徑的增大而逐漸減小,內壁處壓應力最大。工作狀態下,壓缸受到工作載荷和預緊力的共同作用,壓缸周向應力范圍為-818.80~519.49 MPa,靠近壓缸內壁部分因預緊力不足以完全抵消加壓產生的周向拉應力,從而表現為拉應力,但是這部分拉應力在材料的可承受范圍之內;此外,壓缸塊內壁中間位置的拉應力最大,兩邊位置因與相鄰壓缸塊處于摩擦狀態,應力狀態大幅改善,可見剖分之后壓缸周向拉應力的改善效果明顯。

圖6 壓缸的周向應力分布Fig. 6 Circumferential stress distribution of pressure cylinder

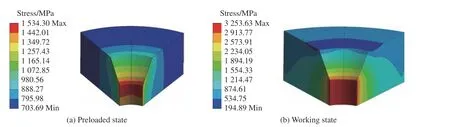

圖7 顯示了壓缸處于預緊狀態和工作狀態時的最大剪應力分布。預緊狀態下,壓缸最大剪應力的范圍為703.69~1 534.30 MPa,整體上看,最大剪應力隨半徑的增大而逐漸減小,最大值位于壓缸內壁與錐面相交處,最小值位于外壁。工作狀態下,壓缸最大剪應力為194.89~3 253.63 MPa,由內而外呈逐漸減小的分布規律,最大值位于壓缸內壁且幾乎達到壓缸的抗剪強度,說明壓缸的最危險位置處于壓缸內壁面。

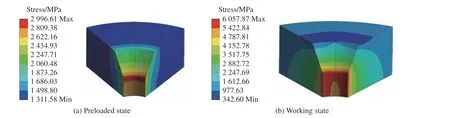

圖8 顯示了壓缸在預緊狀態和工作狀態下的等效應力分布。預緊狀態下,壓缸整體受到的等效應力范圍為1 311.58~2 996.61 MPa;工作狀態下,等效應力范圍為342.60~ 6 057.87 MPa。從應力云圖上看,無論是預緊狀態還是工作狀態,等效應力分布情況與最大剪應力分布情況十分相似,均隨著半徑的增大而逐漸減小。壓缸內壁的等效應力最大,但是壓缸塊之間接觸面處的等效應力相對內壁面有所降低。

圖7 壓缸的最大剪應力分布Fig. 7 Maximum shear stress distribution of pressure cylinder

圖8 壓缸的等效應力分布Fig. 8 Equivalent stress distribution of pressure cylinder

綜合以上分析,壓缸的剖分對于減小壓缸周向拉應力和壓缸內壁等效應力都是有益的。另外,在工作狀態下,壓缸周向應力分布很不均勻,靠近內壁處為拉應力,靠近外壁處為壓應力,是引起壓缸破壞失效的主要原因。壓缸最大剪應力和等效應力由內而外的變化幅度較大,外層材料沒有得到充分利用。

為了充分發揮復合材料層的性能,在超高壓模具的外層增加一層保護鋼環,其1/4 模型如圖9所示,對加保護環的模具進行應力分析。雖然外加保護環時模具的應力基本沒有變化,但是卻可以提高模具的安全系數,避免模具破壞造成不可預料的危險。

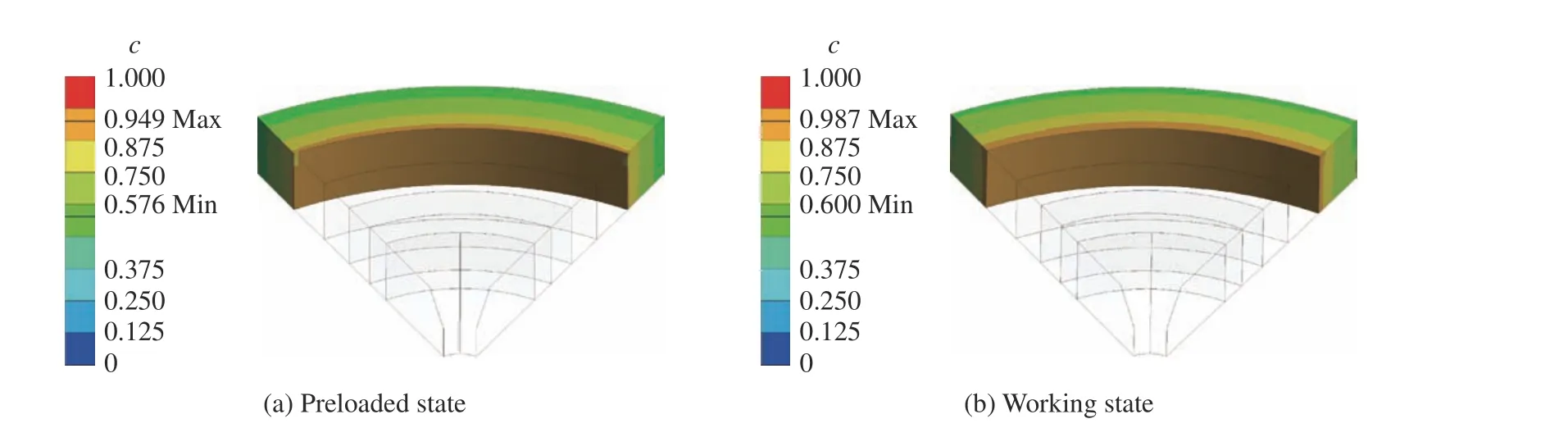

除了對壓缸進行應力分析外,還需要對最外層的復合材料環進行失效分析。復合材料的失效判別準則選用應用較廣泛的蔡-吳準則。逆儲備系數c 是判斷復合材料是否安全的常數。當c > 1 時,可認為材料失效破壞;當c < 1 時,材料安全,且越接近1,安全裕度越小。本研究以蔡-吳準則為計算依據,提取整個復合材料環的逆儲備系數。圖10 顯示了復合材料環處于預緊狀態和工作狀態時的逆儲備系數分布。可見,逆儲備系數由內而外逐漸遞減,最內層最先發生破壞。兩種狀態下,逆儲備系數的最大值分別為0.949 和0.987,說明即使在工作狀態下,復合材料環的最危險層(靠近內壁面的第1 層鋪層)仍滿足強度要求。

圖9 外加保護層的超高壓模具1/4 模型Fig. 9 1/4 model of ultra-high pressure mold with protective layer

圖10 復合材料環的逆儲備系數分布Fig. 10 Distribution diagram of inverse reserve coefficient of composite ring

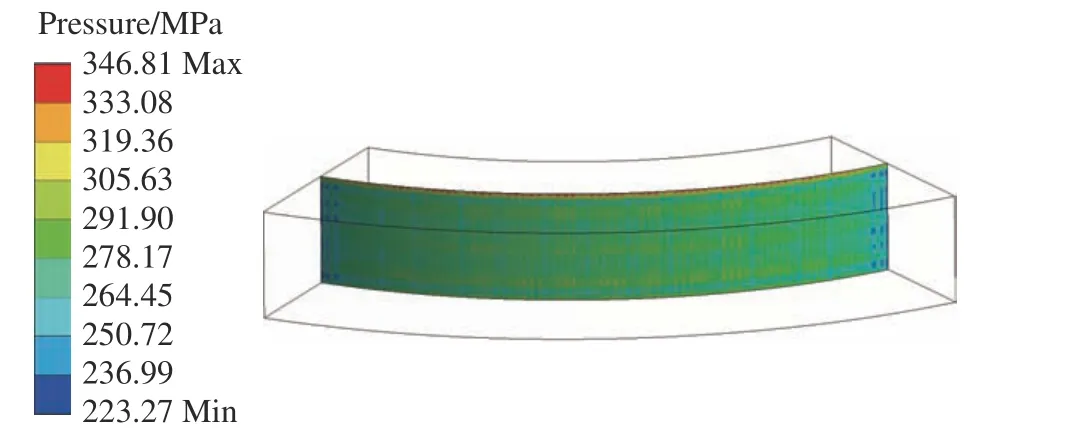

本研究以等剪應力原則設計并計算了模具尺寸,其中第4 層與第5 層支撐環之間的設計接觸壓力為266.67 MPa。圖11 給出了工作狀態下第4 層和第5 層支撐環的接觸面壓力。可見,接觸面上邊緣處的接觸壓力較大,最大值為346.81 MPa,最小值為223.27 MPa,平均接觸壓力為279.28 MPa,與設計壓力接近,說明復合材料環能夠提供設計所需的預緊壓力。

圖11 第4 層與第5 層支撐環的接觸面壓力Fig. 11 Contact surface pressure of the fourth and fifth layers of support rings

3 結 論

以具有碳纖維復合材料環的超高壓模具為研究對象,通過使用碳纖維復合材料環代替全鋼環模具的最外層鋼制支撐環,建立了一種以鋼環加復合材料環共同對壓缸實施預緊的預緊方式,避免了大直徑鋼環難以制造加工的問題。計算結果表明:與全鋼環模具最外層支撐環相比,等厚度的復合材料環在模具預緊狀態和工作狀態下均滿足結構強度要求,且應力分布更加合理;將壓缸剖分后,能夠大大減小壓缸的周向拉應力、最大剪應力和等效應力。