垃圾焚燒爐排爐HCl脫除影響與應用

陳尼青,阮徐均,萬金雄,鄭志秀

(浙江千堯環境工程有限公司,杭州 311215)

在環保技術發展日新月異的今天,機械爐排爐因具有技術成熟、運行穩定、適應性強、經濟性好等優點,成為垃圾焚燒發電廠的首選爐型[1]。垃圾焚燒爐排爐HCl 的脫除通常采用爐后煙氣處理技術,主要分為干法、半干法和濕法三種工藝。

以旋轉噴霧干燥法(SDA)為代表的半干法工藝,占地面積小、脫酸效率高、能耗少、投資及運行費用低、無廢水排放,并且對有機物及重金屬也具有良好的去除效果[2]。干法工藝作為對半干法工藝的補充,與半干法組合成為垃圾焚燒發電廠脫除HCl 的基本工藝,SDA 半干法+干法組合工藝廣泛應用于垃圾焚燒發電廠爐排爐HCl 的脫除。

本文通過研究垃圾焚燒爐排爐SDA 的工藝原理及脫除HCl 的影響因素,提出了提高爐排爐HCl 脫除率的建議。

1 SDA 工藝介紹

SDA 采用CaO 或Ca(OH)2為原料,制備成Ca(OH)2漿液作為吸收劑,經高速旋轉的霧化器霧化,均勻噴入SDA 反應塔,用于去除煙氣中的酸性氣體[3]。

Ca(OH)2與HCl 的反應是中和反應,反應方程式如下:

Ca(OH)2+2HCl=CaCl2·2H2O

2Ca(OH)2+2HCl=CaCl2·Ca(OH)2·2H2O

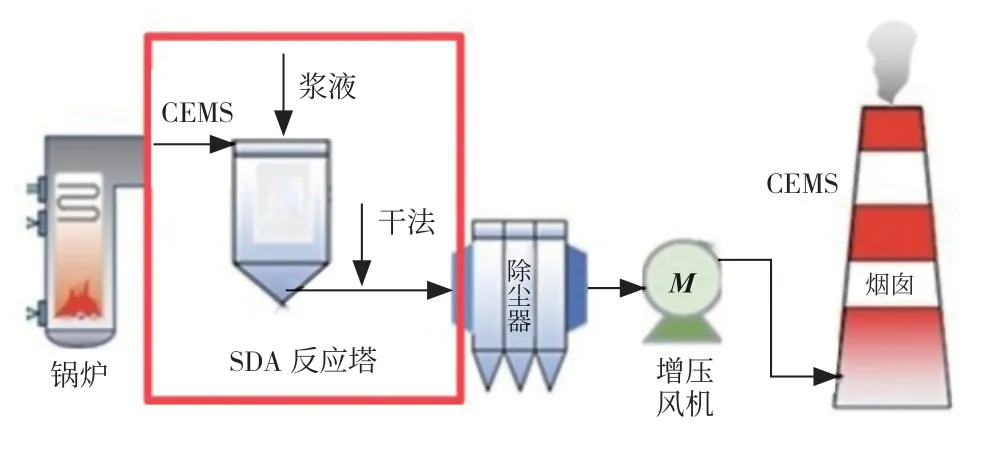

Ca(OH)2漿液從制漿站來,由漿液泵送入SDA 反應塔頂部霧化器,進入塔內進行霧化;煙氣由鍋爐省煤器來,進入SDA 反應塔與漿液反應后流入布袋除塵器。在反應塔出口設置干法脫酸裝置,可作為半干法脫酸的補充及事故狀態下緊急處理的手段。SDA 半干法+干法組合工藝流程見圖1。在SDA 反應塔入口煙道及煙囪上各安裝一套煙氣在線檢測系統(CEMS),用于監測HCl 等的初始濃度和排放濃度。

圖1 SDA 半干法+干法組合工藝流程

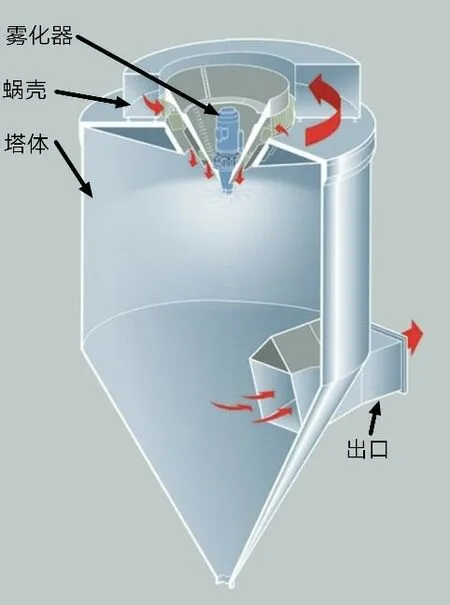

SDA 的核心設備為SDA 反應塔,漿液的霧化與酸性氣體的中和反應都在塔內進行。SDA 反應塔由霧化器、頂部蝸殼(煙氣分布器)、塔體及出口煙道組成,SDA 反應塔結構及煙氣流向見圖2。煙氣從鍋爐省煤器出來時的溫度為190℃~250℃,自SDA 反應塔頂部蝸殼切向進入蝸殼,沿著蝸殼及導向葉片旋流軌跡流至塔內,與霧化器噴出的漿液霧滴逆流反應,并在SDA 反應塔內停留一段時間,以便與漿液充分反應。一定高度的反應塔提供了充足的化學中和反應時間和水分蒸發吸熱時間。

圖2 SDA 反應器結構及煙氣流向

在SDA 反應塔塔頂,水通過旋轉霧化器霧化后噴入反應塔,用來給煙氣降溫,使反應塔出口溫度維持在140℃~180℃。煙氣中的HCl、SOx、HF 等酸性氣體經過與Ca(OH)2漿液及水霧滴的逆流接觸,溫度降低、濕度增加,并發生中和反應生成干燥粉末狀反應物CaCl2、CaF2、CaSO3、CaSO4等鹽類,該冷卻過程還使二噁英、呋喃和重金屬產生凝結[4]。而Ca(OH)2漿液則溫度升高、水分蒸發,與酸性氣體反應后的生成物和未反應完全的Ca(OH)2顆粒物,隨著煙氣被除塵器收集并送入公用刮板輸送機。少部分顆粒物掉落至SDA 反應塔底部灰斗排出,經過螺旋輸送機送入公用刮板輸送機。再與除塵器收集的物料一起通過公用刮板輸送機,經過斗提機及飛灰倉頂螺旋輸送機送入飛灰儲倉[5]。若除塵設備采用袋式除塵器,部分Ca(OH)2未反應物將附著于濾袋上,與通過濾袋的酸氣再次反應,使脫酸效率進一步提高,也相應提高了Ca(OH)2漿液的利用率。

2 HCl 脫除影響因素

2.1 Ca/Cl 摩爾比對HCl 脫除效果的影響

反應摩爾比是吸收劑反應用量的化學比量關系,應用在工程實際中是對Ca(OH)2耗量的衡量[6]。也就是說,如果Ca(OH)2漿液投入量過小,則HCl 的脫除率不夠,HCl 排放值不達標;如果Ca(OH)2漿液投入量過大,不僅增加吸收劑的費用,而且增加霧化器與除塵器運行負擔,運行費用也隨之增加。研究表明,HCl脫除效率并不隨摩爾比的增加而成比例的增加。因此,合理確定摩爾比值的范圍是非常重要的。

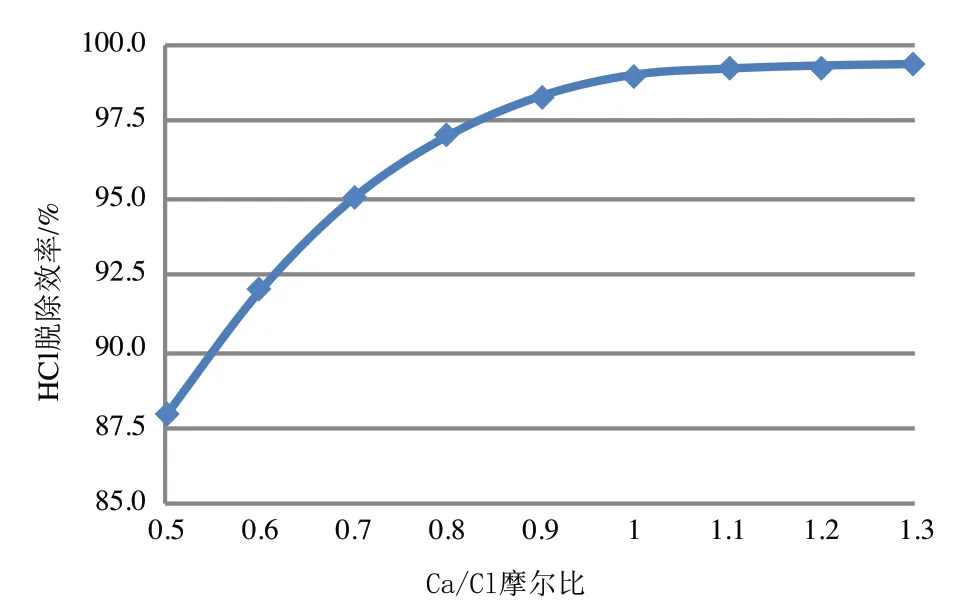

以嘉興某垃圾焚燒發電廠為例,該廠擁有3×880t/d 機械爐排垃圾焚燒鍋爐,初始HCl 濃度≤800mg/Nm3(干基,標態,11%O2),出口HCl 排放濃度要求≤10mg/Nm3,脫酸采用SDA[Ca(OH)2]+干法(CaO 干粉)工藝,在SDA 反應塔入口煙道及煙囪處設置SICK 的煙氣在線檢測系統,型號為MCS100FT。在SDA 反應塔出口溫度為160℃時,HCl 與10%濃度的Ca(OH)2漿液反應,通過霧化器入口漿液調節閥來調節投入的漿液量,利用CEMS 監測SDA 反應塔入口及煙囪出口的HCl 濃度,得出HCl 脫除效率隨Ca/Cl摩爾比的變化關系(見圖3)。

圖3 HCl 脫除率與Ca/Cl 摩爾比的關系

該曲線表明,當Ca/Cl 摩爾比≤1 時,HCl 脫除率隨著Ca/Cl 摩爾比的增加而增大;當Ca/Cl 摩爾比>1 時,HCl 脫除率不再明顯增加。在實際運行中,當Ca(OH)2漿液用量達到一定程度時,即Ca/Cl 摩爾比>1 時,用提高摩爾比來提高HCl 脫除率是沒有意義的。所以電廠需根據HCl 脫除率要求,控制Ca(OH)2漿液用量,使Ca/Cl 摩爾比≤1,則可有效提高系統運行的經濟性。

2.2 吸收劑粒徑對HCl 脫除效果的影響

吸收劑粒徑越小,與酸性氣體接觸面積越大,接觸反應效率越高,HCl 脫除效率就越高[7]。在SDA 工藝中,漿液粒徑大小與噴霧器的轉速所產生的離心力大小和漿液濃度有直接關系。根據王鵬程[8]等的實驗研究,噴霧器的轉速越大,其產生的離心力越大,漿液通過霧化盤噴射的霧滴粒徑就越小,而漿液濃度越小則霧滴粒徑越小。當旋轉霧化器轉速在13 500rpm時,漿液霧化粒徑為60~80μm;當轉速在15 000rpm時,漿液霧化粒徑可達30~40μm。旋轉霧化器可以通過變頻調節、調整運轉速度,使運行轉速在8000~15 000rpm 范圍內。研究表明,在漿液流量發生很大變化時,霧化霧滴的粒徑分布不發生顯著改變。

綜上所述,吸收劑粒徑越小,HCl 脫除效率越高。通過適當調節旋轉霧化器的頻率來增加轉速,從而減小漿液霧化的粒徑,可以提高HCl 的脫除效率;通過降低漿液濃度可以減小霧滴粒徑,但同時也會降低Ca/Cl 摩爾比,對提高HCl 脫除效率的作用有限。一般建議旋轉霧化器選取霧化粒徑60~80μm(轉速13 500rpm),且Ca(OH)2漿液濃度配置為10%~15%[9],對HCl 脫除有較好的效果。

2.3 反應塔出口溫度對HCl 脫除效果的影響

在SDA 工藝中,HCl 與Ca(OH)2漿液在SDA 反應塔內的反應溫度為140℃~250℃,HCl 與Ca(OH)2漿液的反應雖為酸堿中和反應,但是在SDA 反應塔內,HCl 的去除率隨溫度不同會有明顯變化。

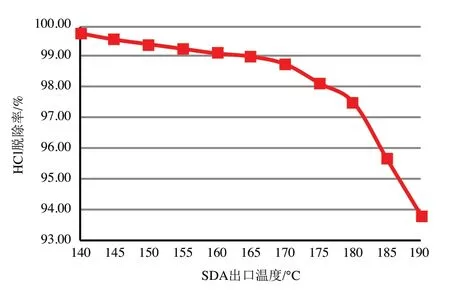

SDA 反應塔出口溫度可通過反應塔出口煙道設置的熱電偶測得,溫度變化則可以通過調節霧化器入口工藝水流量來控制。嘉興某垃圾焚燒發電廠在設置煙氣含濕量22%、投入一定量10%濃度的Ca(OH)2漿液的條件下,可通過調節霧化器工藝水流量來改變SDA 反應塔出口溫度,監測HCl 濃度,從而得出HCl脫除率與SDA 反應塔出口溫度和煙氣含濕量的關系(見圖4)。

圖4 HCl 脫除率與SDA 反應塔出口溫度的關系

該曲線表明HCl 脫除率隨SDA 反應塔出口溫度升高而有所下降,需要根據電廠HCl 脫除率情況選擇最佳溫度區間。如嘉興某垃圾焚燒發電廠HCl 脫除率要求為98.8%,則SDA 反應塔出口最佳溫度區間為140℃~170℃。但是當布袋除塵器下料灰輸送采用氣力輸送系統時,煙氣經過反應器后如進入布袋除塵器脫除煙塵及部分固體顆粒物,則溫度過低會使煙氣含濕量過高,導致物料黏濕不易流化,不利于氣力輸送,所以最佳反應溫度需要控制在160℃~170℃,這就增加了操作難度。

所以為了操作方便及運行穩定,一般建議布袋除塵器及SDA 反應塔下料灰輸送采用刮板機輸送系統。此時調節工藝水量,控制SDA 反應塔出口溫度在140℃~170℃的最佳溫度區間內,便可以達到較好的脫除效果,

2.4 反應時間對HCl 脫除效果的影響

煙氣在SDA 反應塔內的停留時間會影響Ca(OH)2漿液與酸性氣體的充分反應以及未反應完全的Ca(OH)2漿液的充分蒸干。反應塔的尺寸設計應保證在煙氣流量變化的整個范圍內有足夠的煙氣停留時間,煙氣在反應塔中的額定停留時間不得小于20s,使Ca(OH)2漿液與酸性氣體充分反應。

同時,煙氣流速也會直接影響Ca(OH)2漿液霧滴與酸性氣體在反應塔的停留時間。在其他因素恒定的情況下,煙氣流速越小,停留時間越長,反應時間越長,HCl 脫除效率也就越高。但煙氣流速增加可以增加氣液兩相湍動,減小阻力,一定程度上也有利于HCl脫除效率的提高[10]。所以,SDA 反應塔內的煙氣流速需要在一個合理的范圍內。

SDA 反應塔內的煙氣流速一般建議為0.8~1m/s,煙氣在塔內的停留時間不小于20s,所以反應塔的尺寸應根據煙氣流量、流速和停留時間計算,并保證提供足夠的反應時間。

3 結語

SDA 工藝中,HCl 的脫除效果受以下因素影響:

(1)當Ca/Cl 摩爾比≤1 時,HCl 脫除率隨著Ca/Cl 摩爾比的增加而增大;當Ca/Cl 摩爾比>1 時,HCl 脫除率不再明顯增加。

(2)吸收劑粒徑越小,HCl 脫除效率就越高。霧化器轉速為13 500rpm 時,霧化粒徑為60~80μm。

(3)HCl 脫除率隨SDA 反應塔出口溫度升高而下降。一般最佳溫度區間為140℃~170℃。

(4)煙氣在反應塔中應有足夠的反應時間,額定停留時間不小于20s。

綜合以上影響因素,在實際運行中建議:控制Ca(OH)2漿液用量,使Ca/Cl 摩爾比≤1;旋轉霧化器轉速宜為13 500rpm;Ca(OH)2漿液濃度配置宜為10%~15%;輸灰系統采用刮板機輸送系統,SDA 反應塔出口溫度控制在140℃~170℃;煙氣在SDA 反應塔內流速為0.8~1m/s,停留時間保證不小于20s。