金屬材料重復沖擊拉伸試驗方法研究

錢誠成 白春玉 楊強 楊素淞 王標 胡偉平 詹志新

摘要:為研究航空典型金屬材料的重復沖擊拉伸力學性能,自主設計加工了一套重復沖擊拉伸試驗裝置,在Instron 9350型落錘沖擊試驗機上實現了圓棒狀TC18鈦合金試件的重復沖擊拉伸加載試驗。試驗測試得到TC18鈦合金試件在不同沖擊能量加載下的沖擊載荷—時間歷程和沖擊次數。建立了沖擊拉伸過程的有限元計算模型,分別采用按沖擊速度加載和按沖擊載荷—時間歷程加載兩種方式,計算了試件軸力—時間歷程以及等效塑性應變—時間歷程。沖擊載荷—時間歷程曲線的重復性,以及數值計算中錘頭速度—時間歷程結果表明了試驗方法的可行性和適用性。兩種加載方式下等效塑性應變-時間歷程對比為后續進一步建立合適的重復沖擊數值計算模型提供了重要參考依據。

關鍵詞:重復沖擊拉伸;試驗裝置;落錘沖擊試驗機;TC18鈦合金;沖擊載荷

中圖分類號:V215.5+2文獻標識碼:ADOI:10.19452/j.issn1007-5453.2021.12.011

基金項目:航空科學基金(20184151017,202041051001)

承受重復沖擊載荷作用的結構件在工程應用中廣泛存在,如航母艦載機的攔阻鉤、槍械上的撞針、鉆機的牙輪等[1]。這些結構件在多次沖擊載荷作用下,薄弱位置逐漸發生損傷并累積,經過一定次數沖擊后產生裂紋并擴展至斷裂[2],往往會釀成重大安全事故,造成較大的經濟損失。有研究表明,材料的沖擊疲勞性能與經常規疲勞性能存在較大差異,材料的變形規律、疲勞強度、裂紋萌生特性、裂紋擴展特性均存在差異[3]。因此,研究這些受重復沖擊載荷作用結構件的疲勞損傷機理、損傷累積規律、疲勞壽命影響因素等對抗沖擊疲勞工程結構設計優化和沖擊疲勞壽命預估具有重大意義[4]。試驗研究是進行理論研究的重要基礎,目前國內外研制的沖擊試驗機大多為擺錘式或落錘式試驗機,其基本原理是利用自由落體的速度對試驗件實現沖擊加載,通過調整釋放高度以及釋放重物的質量,達到預期的撞擊速度或者撞擊能量[5]。現有的重復沖擊動力學問題研究的大多是沖擊壓縮與沖擊彎曲問題,通過現有沖擊試驗機比較容易實現這兩種形式的加載,如Sun等[6]在研究AerMet100鋼沖擊疲勞性能時,采取的試驗方法為缺口梁的沖擊三點彎曲;Gao等[7]在研究缺口試驗件低速沖擊疲勞壽命時,采取的試驗方法為懸臂梁沖擊彎曲;趙凱等[8]在研究沖擊載荷下彈簧鋼的多軸疲勞行為時,采取電液伺服材料試驗機施加拉-扭沖擊載荷。

然而,在相當一部分的工程實際應用中,結構件常常承受重復沖擊拉伸載荷作用,如航空母艦載機在著艦過程中其攔阻鉤的受力狀態[9]。不少金屬材料的拉伸和壓縮力學性能存在一定的差異性[5],這會導致它們的沖擊疲勞壽命也有所不同。對于這一類問題的研究,在試驗方面實現對金屬試件的沖擊拉伸加載具有重要意義,也將為后續全面研究金屬材料的沖擊疲勞性能奠定基礎。本文設計加工了一套沖擊拉伸試驗裝置,在Instron 9350型落錘沖擊試驗機上實現了圓棒狀TC18鈦合金試件的重復沖擊拉伸加載,采集到不同沖擊能量下的沖擊載荷時間歷程。然后建立了模擬沖擊拉伸過程的有限元模型,并分別采用按沖擊速度和按沖擊載荷—時間歷程兩種加載方式,計算了試件的軸力—時間歷程,表明了試驗方案的可行性與適用性。

1試驗方案設計

1.1試驗目的

本文為了測試金屬材料重復沖擊力學性能,以及沖擊疲勞壽命制訂了一套重復沖擊拉伸試驗方案,其主要目的是通過試驗數據驗證試驗方案的可行性,為后續深入研究金屬材料沖擊疲勞問題提供試驗基礎。

本文中重復沖擊拉伸試驗是在Instron 9350型落錘沖擊試驗機上完成的,試驗機如圖1所示。該試驗機的沖擊能量范圍為0.59~1800J,模擬沖擊速度范圍為0.75~24m/s。試驗機由移動控制系統、定位裝置、升降裝置、防回彈裝置、捕捉裝置、緩沖裝置、載物臺組成。試驗系統具備沖擊載荷數據采集、曲線繪制、報告編輯等功能。

1.2沖擊拉伸試驗裝置設計

根據試驗機的接口信息設計了如圖2所示的沖擊拉伸疲勞試驗裝置,將錘頭自由落體運動產生的沖擊載荷轉化為對試件的沖擊拉伸載荷。整個試驗裝置由錘頭、連接蓋板、支座、下夾頭、底座、連接螺釘、限位壓條、固定螺釘、棒狀試驗件和鎖緊螺母組成。

支座設計如圖3所示,內部為圓柱體空腔,兩側開有對稱矩形引導槽,頂部中心為?10圓形通孔,底部有定位凹槽;下夾頭如圖4所示,圓盤中心為M10螺紋通孔,圓盤兩側為伸出的凸臺砧座。

試驗件安裝步驟:(1)試驗裝置底座通過螺栓和試驗機載物臺固定連接,將試驗機的錘頭更換為圖2中的錘頭;(2)圓棒試驗件下夾持段通過螺紋以及雙螺母與下夾頭固定鎖緊;(3)圓棒試驗件上夾持段穿過支座的頂部中心圓孔,通過雙螺母與支座鎖緊固定,下夾頭位于支座的內部空腔中,裝配后確保下夾頭兩側凸臺不與支座引導槽接觸;(4)連接蓋板通過連接螺釘與下夾頭的兩側凸臺連接;(5)支座通過底部定位凹槽與底座上的定位凸臺對接來定位,再通過壓條、螺釘將支座固定在底座上。沖擊拉伸試驗裝置裝配完成后的狀態如圖5所示。在落錘沖擊試驗過程中,錘頭施加在試驗裝置上的沖擊載荷通過下夾頭傳遞給試驗件,實現對試驗件的沖擊拉伸加載。

1.3試驗件設計

本文試驗件采用的材料是TC18鈦合金,是一種高強度、耐腐蝕的α-β兩相合金,同時具有塑性低、導熱系數低等特點,被廣泛應用航空航天、船舶和武器工業[10]。TC18鈦合金的主要化學成分見表1,靜態力學性能參數見表2。

應變率的大小不僅取決于加載速度的大小,還取決于試驗件的尺寸。相同加載速度下,試驗件的尺寸越小,其變形的應變率就越大。因此在設計沖擊拉伸試驗件時,試驗段的尺寸不宜過大。最終設計的試驗件在沖擊能量6~30J的范圍內,應變率能達到50~200s-1。

沖擊拉伸試驗件幾何尺寸如圖6所示,兩端夾持段為螺紋段,中間試驗段長5mm,截面直徑5mm。

根據試驗機的試驗條件和試驗測試目標,選取一種典型工況(沖擊能量約20J)進行單次沖擊模擬。試驗件中心處單元的應變—時間曲線如圖7所示,加載段的平均應變率達到了150s-1,處于低速動態范圍,試驗件尺寸設計合理。

2試驗結果分析

2.1試驗結果

為了獲得不同高應變率下試件的沖擊響應與沖擊壽命,一共進行了4個能量級別的重復沖擊試驗。試驗結果見表3,斷裂失效后的試驗件如圖8所示。

1號試驗件3次沖擊過程的載荷—時間歷程如圖9(a)所示;2號試驗件7次沖擊過程的載荷—時間歷程如圖9(b)所示;3號試驗件的部分沖擊載荷—時間歷程如圖9(c)所示;4號試驗件的部分沖擊載荷—時間歷程如圖9(d)所示。由圖9可以看出,相同沖擊能量下,除最后一次沖擊過程,前面的沖擊過程載荷—時間歷程重復性很好。

2.2試驗數據處理

在首次沖擊過程中,錘頭的速度—時間關系、位移—時間關系分別如圖10、圖11所示。

為了對比按沖擊速度和按沖擊載荷—時間歷程兩種加載方式下試驗件的力學響應,并且由試驗數據可知,試驗件沖擊破壞之前,每次沖擊的載荷—時間曲線差別并不明顯,故將前N-1次的沖擊載荷—時間歷程的均值作為代表性沖擊載荷曲線,用以計算試驗件的沖擊響應。需要說明的是,這種處理方法沒有考慮材料損傷對沖擊響應的影響,僅僅是通過一種數據處理方法得到代表性沖擊載荷曲線,便于數值計算。

但在實際數值計算中,若按傳感器測得的載荷—時間歷程加載,由于加載曲線抖動劇烈,會嚴重影響計算效率,尤其當進行重復沖擊加載計算時。因此,對取均值之后的沖擊載荷—時間數據進行濾波處理,得到更為光順的沖擊載荷—時間歷程曲線,如圖12所示。

3沖擊過程的數值模擬

3.1按沖擊載荷—時間歷程加載數值計算

將以試驗機傳感器測得的載荷—時間歷程為基礎并進行平均化和濾波處理后的載荷—時間曲線作為載荷條件,并采用如圖13所示有限元計算模型。在該模型中不存在錘頭。另外,考慮到沖擊過程的計算較為復雜,為提高計算效率,首先對模型做出以下簡化:(1)假設連接蓋板為剛體,外載荷直接施加在蓋板中心處;(2)通過對試驗件上夾持段固定約束(邊界條件)替代支座;(3)試驗件下夾持段與下夾頭綁定,下夾頭與連接蓋板綁定。網格劃分采用C3D8R單元,最小單元尺寸約為0.4mm×0.4mm×0.2mm。

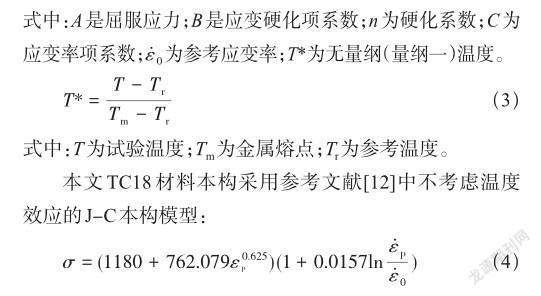

采用ABAQUS軟件顯式動力求解器進行數值模擬,試驗件的應力應變本構關系參見式(4),其硬化模式為各向同性硬化,塑性應變增量遵循正則流動法則[13]。

3.1.1單次沖擊的計算結果

4次數值模擬沖擊得到的試驗件軸力—時間歷程如圖14所示,與輸入載荷(見圖12)相比,波形變化趨勢一致。圖15對比了沖擊速度為2.5m/s時對應的輸入載荷和試件軸力時間歷程,曲線整體右移,數值大于輸入載荷。這是由于有限元計算采用的顯示動力學方法,考慮了慣性力的影響以及沖擊響應效應,因此試件中心截面的軸力與輸入載荷并不同步,且數值大小也有所差別。

3.1.2多次沖擊的計算結果

各種載荷條件下重復加載時試件試驗段平均等效塑性應變累積過程如圖16所示。從圖16可以看出,隨著沖擊速度的增加,單次沖擊時的試驗段的平均等效塑性應變增量也增加。但是累計等效塑性應變與每種沖擊速度下的總沖擊次數有關,這部分計算結果還需要進一步的試驗測試來驗證。

3.2按沖擊速度加載數值計算

本節在前述建立的沖擊拉伸模擬的有限元模型基礎上,改變加載方式,將蓋板設定為彈性體,錘頭簡化為剛體,通過在錘頭上施加速度載荷,計算試樣的沖擊響應,并與采用載荷—時間曲線的加載方式進行對比,為建立沖擊過程模擬的數值計算方法提供重要的參考依據。計算模型如圖17所示。對錘頭除豎直方向外的其他自由度進行約束,試件單元類型為C3D8R單元,最小單元尺寸約為0.4mm× 0.4mm×0.2mm。

3.2.1單次沖擊的計算結果

圖18、圖19分別展示了單次沖擊過程中錘頭的速度變化曲線和位移變化曲線。從速度—時間曲線來看,4種初始沖擊速度加載情況下,錘頭反彈后脫離接觸的速度相近,約為1m/s,這與2.2節的積分結果比較吻合。數值模擬中錘頭位移與2.2節積分結果的差異可歸結為數值計算模型與實際試驗的差異。另外,試驗采用的TC18鈦合金試驗件的動態本構借鑒的參考文獻[12]中的結果,可能與試驗所用試件材料因加工工藝、表面處理方式不同而本構關系有所不同,這也會造成錘頭位移的差異。但不同速度級別的沖擊過程中,錘頭位移的相對變化趨勢與2.2節積分結果一致。

不同沖擊速度下試件的軸力—時間曲線如圖20所示,V=2.5m/s時的軸力—時間歷程與圖14對比,如圖21所示。兩種加載方式下的試件中心截面軸力—時間歷程相似,數值大小近似,但按載荷—時間歷程加載時,試件軸力—時間歷程曲線相對速度加載情況下整體右移,沖擊載荷傳播速度略小于按沖擊速度加載方式時的情況。

3.2.2多次沖擊的計算結果

圖22為試件試驗段平均等效塑性應變—時間歷程曲線,與圖16相比,相同次數沖擊加載下,按沖擊速度加載時試件試驗段平均等效塑性應變偏大。其原因可歸結為:按速度加載時數值模型與實際情況的差別的影響。如模型中落錘沖擊過程無摩擦、無阻尼;模型中試件上夾持段設置完全剛性邊界條件;錘頭簡化為剛體;并對除Z方向外的其他位移進行約束;沖擊位置與實際試驗相比過于精確。這些因素都會導致數值模擬過程的沖擊載荷大于實際沖擊載荷。

按照沖擊載荷—時間歷程加載的數值方法首先需要獲取沖擊載荷譜,這對于構件的沖擊疲勞性能預測來說存在困難。但按沖擊速度加載方式得到的計算結果偏大。通過兩種加載方式計算結果的對比,再結合后續試驗應變的測量,對按速度沖擊加載方式數值計算模型進行修正(如數值模型中加入阻尼),則是建立合適的重復沖擊數值計算模型的可行之法。

4結論

本文為研究典型航空材料的沖擊疲勞性能,設計了一套沖擊拉伸疲勞試驗裝置,并將該裝置應用于Instron 9350型落錘試驗機上,驗證了所設計試驗裝置和試驗方法的可行性。通過不同沖擊能量下圓棒試件的重復沖擊拉伸試驗,得到了對應的重復沖擊次數,以及每次沖擊時的載荷—時間歷程,進一步驗證了試驗裝置的穩定性。再進一步建立了試件重復沖擊過程模擬的有限元模型,計算了按沖擊載荷—時間歷程和按沖擊速度兩種加載方式下的沖擊響應,得到的試驗件的軸力—時間歷程基本相似,但按沖擊速度加載時得到的試樣軸力要略大,而且載荷傳播速度也略快。該計算結果為后續進一步建立合適的重復沖擊數值計算模型提供了重要參考依據。

參考文獻

[1]王學顏,宋廣惠.結構疲勞強度設計與失效分析[M].北京:兵器工業出版社,1992. Wang Xueyan, Song Guanghui. Structural fatigue strength design and failure analysis[M]. Beijing: Ordnance Industry Press,1992.(in Chinese)

[2]郭玉佩,王彬文,楊強,等.航空材料的沖擊疲勞問題研究進展與展望[J].航空工程進展, 2020,11(5):1-9. Guo Yupei, Wang Binwen, Yang Qiang, et al. Research progress and prospect of impact fatigue of aeronautical materials[J]. Progress in Aeronautical Engineering, 2020,11(5): 1-9.(in Chinese)

[3]楊素淞,白春玉,楊強,等.金屬材料與結構沖擊疲勞問題研究綜述[J].航空科學技術,2021,32(2):1-13. Yang Susong, Bai Chunyu, Yang Qiang, et al. Review on impactfatigueofmetalmaterialsandstructures[J]. Aeronautical Science & Technology, 2021, 32(2): 1-13.(in Chinese)

[4]劉小川,王彬文,白春玉,等.航空結構沖擊動力學技術的發展與展望[J].航空科學技術,2020,31(3):1-14. Liu Xiaochuan, Wang Binwen, Bai Chunyu, et al. Progress and prospect of aviation structure impact dynamics[J]. Aeronautical Science & Technology, 2020,31(3):1-14.(in Chinese)

[5]余同希,邱信明.沖擊動力學[M].北京:清華大學出版社,2011. Yu Tongxi, Qiu Xinming. Impact dynamics[M]. Beijing: Tsinghua University Press, 2011.(in Chinese)

[6]Sun Q,Liu X R,Liang K. Impact fatigue life prediction for notched specimen of steel AerMet100 subjected to high strain rate loading[J]. International Journal of Applied Mechanics,2018:S1758825118500308.

[7]Gao D Y,Yao W X,Wen W D,et al. Critical distance model for the fatigue life analysis under low-velocity impacts of notched specimens[J]. International Journal of Fatigue,2021,146:106164.

[8]趙凱,何玉懷,劉新靈,等.沖擊載荷下50CrVA彈簧鋼的多軸疲勞行為研究[J].航空科學技術,2014,25(7):68-72. Zhao Kai, He Yuhuai, Liu Xinling, et al. Multiaxial fatigue behavior of 50CrVA spring steel under impact loading[J]. Aeronautical Science & Technology, 2014, 25(7): 68-72.(in Chinese)

[9]楊全偉.艦載飛機攔阻鉤載荷實測方法研究[J].航空學報, 2014, 36(4): 1162-1168. Yang Quanwei. Research on measurement method of arresting hook load of carrier-based aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2014, 36(4): 1162-1168.(in Chinese)

[10]Boyer R R. An overview on the use of titanium in the aerospace industry[J]. Materials Science and Engineering:A,1996,213:103-114.

[11]Chen X,Soveja A,Chaussumier M,et al. Effect of MEVVA ion implantation on fatigue properties of TC18 titanium alloy[J]. Surface and Coatings Technology,2018,344,:572-578.

[12]Zhang C M,Mu A,Wang Y,et al. Study on dynamic mechanical properties and constitutive model construction of TC18 titanium alloy[J]. Metals,2020,10(1):44.

[13]王勖成.有限單元法[M].北京:清華大學出版社,2003. Wang Xucheng. Finite element method[M]. Beijing: Tsinghua University Press,2003.(in Chinese)

Research on Repeated Impact Tensile Test Method for Metallic Materials

Qian Chengcheng1,Bai Chunyu2,Yang Qiang2,Yang Susong1,Wang Biao1,Hu Weiping1,Zhan Zhixin1

1. Beihang University,Beijing 100191,China

2. Aviation Key Laboratory of Technology and Science on Structure Impact Dynamics,AVIC Aircraft Strength Research Institute,Xian 710065,China

Abstract: In order to study the mechanical properties of typical aeronautical metal materials by repeated impact tensile test, a set of special jig for repeated impact tensile test is self-designed and manufactured. The repeated impact tensile test of TC18 titanium alloy specimen with round shape is carried out on Instron 9350 type drop hammer impact test machine. The impact load-time histories and impact times of TC18 titanium alloy specimens under different impact energy loading are obtained. The finite element model of impact tensile process is established, and the axial force-time histories and the equivalent plastic strain-time histories of the specimens are calculated by the impact velocity loadings and the impact load-time histories respectively. The repeatability of the impact load-time history curves and the computed velocity-time histories of the hammer verifies the feasibility and applicability of the test method. The comparison between equivalent plastic strain-time histories under the two loading modes provides important references for the further establishment of appropriate numerical calculation model of repeated impact.

Key Words: repeated impact tensile; special jig of test; drop hammer impact test machine; TC18 titanium alloy; impact load