高功率組件熱斑風險研究

鄧士鋒,許 濤,夏正月,邢國強

(常熟阿特斯陽光電力科技有限公司,江蘇 常熟 215500)

隨著太陽能行業的快速發展,光伏組件用戶側對組件的要求也越來越高,對高功率組件需求越來越多,各大光伏組件廠也開發出不同技術的高功率組件,比如單晶PERC組件、HIT組件、雙面雙玻、反光貼膜、半片組件、多主柵組件和疊瓦組件等。伴隨著高功率組件在市場上的應用也暴露出一些可靠性問題,其中單晶PERC組件的熱斑溫度已經達到了170℃,有的電池存在點缺陷問題甚至超過200℃,已經超過背板的承受溫度范圍,在戶外長期運行時,存在可靠性風險甚至會導致火災。

為深入研究光伏熱斑熱失效問題,Michael Simon等通過實驗的方法對熱斑現象做了較深入的研究,得出了旁路二極管并聯電池片數目、遮擋程度及電池的漏電流對組件溫度升高的影響程度[1],張臻等對光伏組件熱斑案例進行了分析,并對其影響因素進行了研究[2]。Ramspeck等利用紅外熱相技術測試反偏下太陽電池溫度分布情況,并通過掃描電子顯微鏡觀測局部熱點的微觀結構,分析晶體缺陷引起的熱斑產生機理[3]。Katherine A等基于MATLAB/Simulink模擬得出當二極管并聯電池片數量增加時組件熱斑風險會增加[4]。Hamed通過優化半片光伏組件的焊帶規格,優化光伏組件的輸出功率[5]。S.Deng等研究了不同功率組件及缺陷類型對光伏組件熱斑的影響[6]。許濤等研究了半片光伏組件技術熱斑溫度可以降低20~30 ℃[7]。

本文基于光伏組件熱斑效應原理,模擬了不同高效組件,單晶PERC組件350 W,半片多晶350 W組件和大硅片半片多晶400 W組件熱斑溫度,并結合實驗進行驗證。實驗和模擬結果有較好的吻合度,半片多晶350 W較單晶PERC低20~30℃;大硅片半片多晶400 W熱斑溫度與半片多晶350 W相當。結果顯示,大硅片半片多晶組件技術提高組件功率的同時,降低了高功率組件熱斑風險,提高光伏組件的可靠性。

1 熱斑效應原理分析

組件中的一個電池或一組電池被遮光或損壞時,當其產生的光生電流小于組件工作電流時,該電池被置于反向偏置狀態,作為負載消耗功率,進而引起局部溫度過高現象。

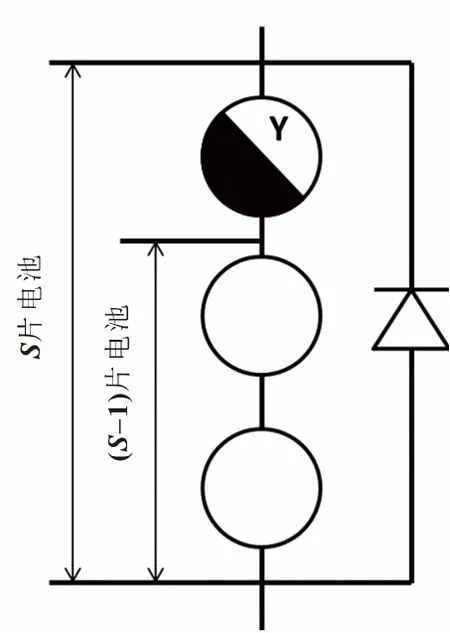

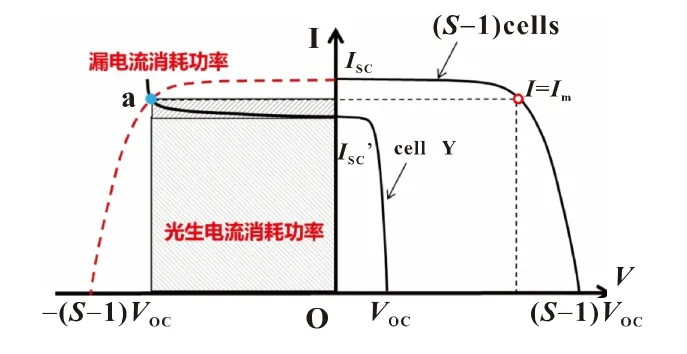

一個由S片電池串聯的組串,其中一片電池片Y被部分遮擋后,如圖1所示。遮擋電池片Y的光生電流I1小于組件的工作電流I時,遮擋片Y兩端處于反向偏置狀態,當遮擋片Y嚴重反向偏置時,用于保護光伏電池、防止其產生過高偏置電壓的旁路二極管將處于正向工作導通狀態。

圖1 電池片被部分遮擋

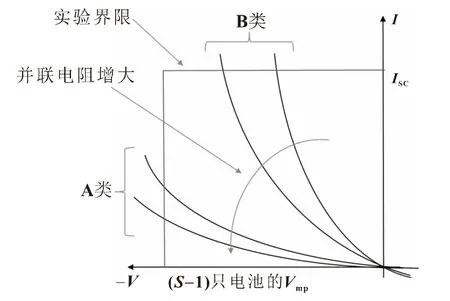

由于不同電池的反向特性差別比較大,主要把電池分成電壓限制型(A類)和電流限制型(B類)兩類。

如圖2所示,其中B類電池電流限制型,反向電壓增加時,對應的反向電流急劇升高,容易產生雪崩擊穿效應,短時間內產生大量的熱,導致熱斑效應。此類電池需要嚴格控制,至少保證遮擋片之外的(S-1)片電池的反向電壓小于其遮擋片B類電池的擊穿電壓,可以通過控制二極管管控的每串電池片數量和電池質量來管控熱斑風險,此類電池的熱斑與組件功率沒有非常明顯的關系,主要與反偏擊穿電壓有關,本文不做研究。其中A類電池電壓限制型,為低漏電流電池,耐電壓擊穿,雪崩擊穿風險相對較低,可以通過電池生產管控得到此類低風險電池,目前行業內量產出貨電池漏電流管控標準多數為Irev<1.0 A@-12 V。該類電池與組件功率(遮擋片消耗的能量密度)有關,即能量密度越大,熱斑風險越高。

圖2 反偏特性

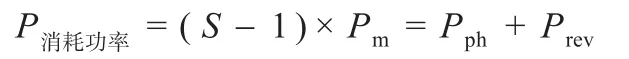

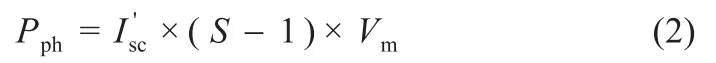

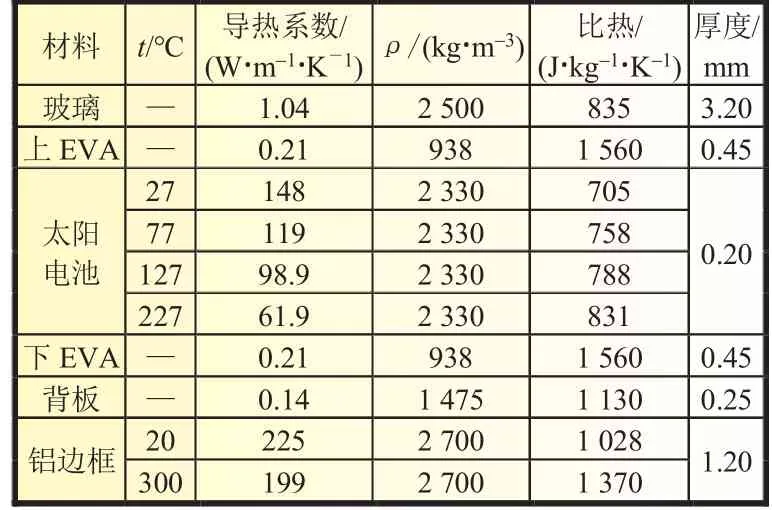

根據IEC 61215-2:2016熱斑耐久實驗要求,光伏組件短接時,遮擋片Y消耗的功率近似等于此組串中其他正常電池片提供的功率之和,當遮擋片Y的拐點電流(反偏電流)與初始最大功率點對應的Im相等時,遮擋片Y消耗功率最大,遮擋電池片消耗功率為:

式中:P消耗功率為遮擋電池消耗的功率;S為二極管并聯電池片數量;Pm為單片電池最大工作功率;Pph為遮擋電池片光生電流在負偏壓下消耗功率產生的熱量:

式中:Isc'為遮擋片光生電流;Vm為正常片最大工作點電壓。

Prev為反偏漏電流消耗功率產生的熱量:

式中:Irev為遮擋片反偏漏電流。

電池片反向消耗功率如圖3所示。

圖3 電池片反向消耗功率

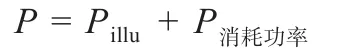

組件的溫度除了上述的遮擋電池消耗帶來的溫度,還有光照本身帶來的溫度。轉換成組件溫度的功率P為:

Pillu為遮擋電池上光照中不能轉換成電能直接轉換成熱能的熱量,相當于組件開路狀態下電池吸收的熱量(僅取決于光學性能,與電學性能無關),計算公式為:

式中:E為輻照強度,W/m2;α為電池吸收系數;Aeffective為有效接收面積。

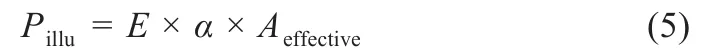

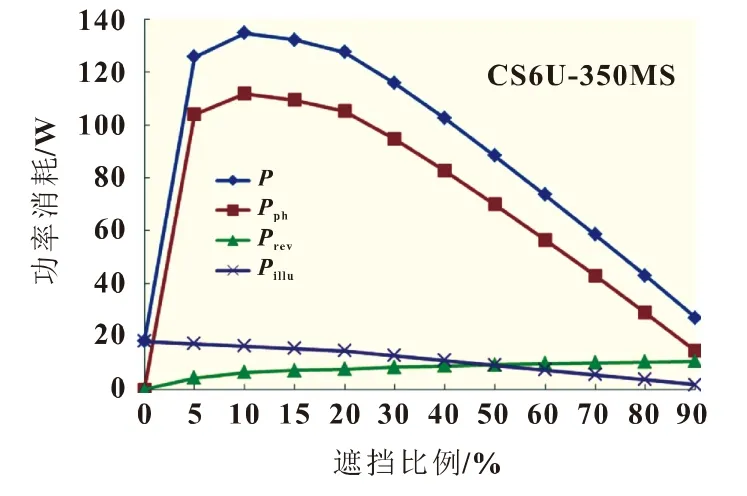

選用350 W單晶PERC組件(72片156 mm×156 mm電池串聯,接線盒設有3個旁路二極管),在短路狀態下,利用失配模型模擬單片電池片不同比例遮擋下遮擋片發熱功率,如圖4所示。

圖4 不同遮擋比例熱斑電池發熱功率

模擬結果顯示,單片電池遮擋10%左右時,功率消耗最大,熱斑溫度最嚴重。Pillu與接收光照面積有關,隨遮擋面積增加而減小;Pph與其他未遮擋電池片工作狀態有關,隨遮擋面積增加,消耗熱功率先增大后減小;Prev與電池缺陷類型和遮擋面積有關,電池缺陷確定的情況下,隨著遮擋面積增加而增加(反偏電壓和電流均增加)。

2 高效組件熱斑模擬

2.1 不同電池技術熱斑溫度研究

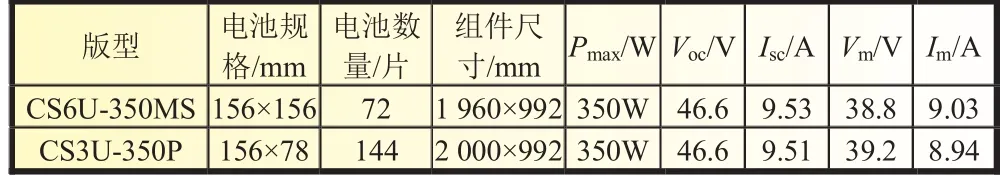

選用CS6U-350MS和CS3U-350P組件版型進行模擬,組件邊界條件如表1所示。

表1 不同電池技術

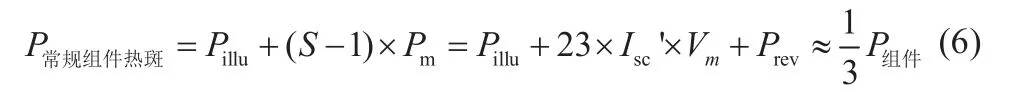

常規組件電路連接為純串聯結構,如圖5(a)所示,單片電池遮擋時,旁路二極管啟動,此時工作狀態BC區間:未遮擋的2個組串電池(正偏壓)工作電流略小于Isc;AB區間:23片未遮擋電池(正偏壓)工作電流為Im,遮擋片處于反偏狀態,工作電流為Im(Isc’+Irev);熱斑電池消耗功率:

由式(6)可知,相同版型,光伏組件熱斑溫度隨組件功率增加而升高。半片組件電路連接為串并聯結構,如圖5(b)所示,單片電池遮擋時,旁路二極管啟動,此時工作狀態BC區間:未遮擋組串電池(正偏壓)工作電流略小于0.5Isc;AB區間:ef,gh段電池(反偏壓)工作電流略大于0.5Isc(電流由BC區間的電池片提供);cd段電池(正偏壓)工作電流0.5Im;ab段未遮擋電池(正偏壓)工作電流0.5Im,遮擋電池(反偏壓)工作電流0.5Im。熱斑電池消耗功率:

式中:Pillu'為半片組件中熱斑電池上光照中不能轉換成電能直接轉換成熱能的熱量;Pm'為半片組件中非熱斑電池單片最大功率。

圖5 組件電路設計

假設電池激光切割前后不改變電池漏電流分布及缺陷面積,如上所述常規組件熱斑電池消耗功率約為1/3P組件,半片組件熱斑電池消耗功率約為1/6P組件。

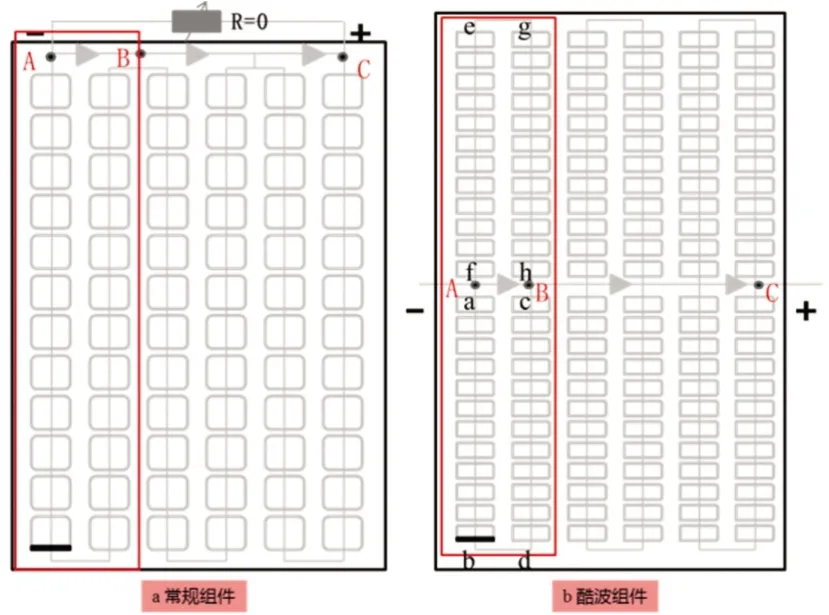

利用ANSYS/workbench進行有限元分析,由上到下依次為鋼化玻璃、EVA、電池片、EVA和KPF背板,材料屬性如表2所示。

表2 太陽電池組件主要材料的導熱系數

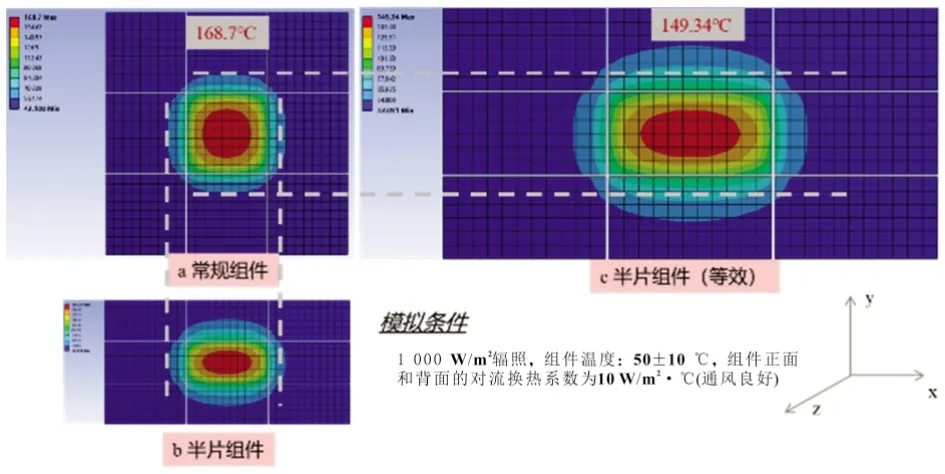

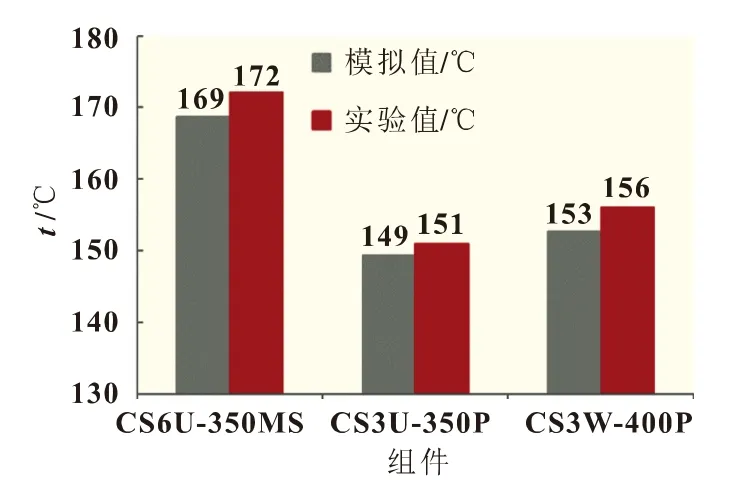

模擬條件:組件輸出功率350 W,輻照強度1 000 W/m2,環境溫度設為(50±10)℃,光伏組件正面和背面的對流換熱系數為10 W/(m2?K),通風良好時,空氣對光伏組件的換熱系數為5~15 W/(m2?K),常規組件電池156 mm×156 mm,半片組件電池156 mm×78 mm,模擬結果如圖6所示。

模擬結果顯示,半片組件較常規組件熱斑溫度低19℃,這是由于半片組件熱斑消耗功率降為常規組件的1/2,且電池片內橫向導熱效果更好(如圖6中x-y平面),降低了組件熱斑溫度。圖6(a),(b)分別為常規組件及半片組件熱斑模擬結果,(c)為半片組件等效成常規組件溫度分布示意圖(y軸方向×2),由圖6(a),(b)對比可知x軸方向散熱基本持平,圖6(a),(c)對比可知y軸方向,半片組件較常規組件散熱更好,高溫度分布面積更大。根據模擬結果顯示,組件熱斑溫度與電池片的散熱條件相關。熱斑電池表面積/體積比值越大,散熱速度越快,熱斑溫度越低。

圖6 不同電池技術熱斑模擬

2.2 不同組件技術熱斑溫度研究

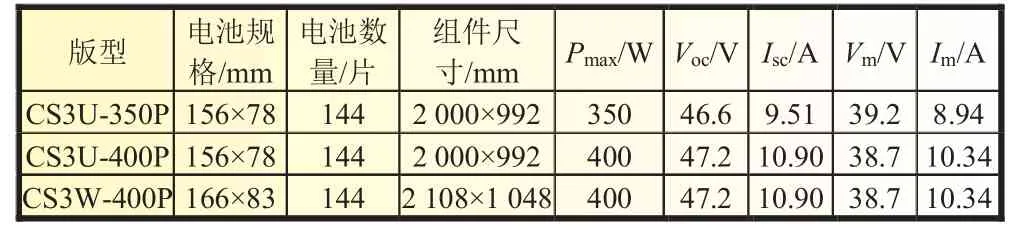

選用CS3U-350P、CS3U-400P和CS3W-400P組件版型進行模擬,組件邊界條件如表3所示。

表3 不同組件技術

CS3W采用大尺寸166 mm×166 mm(半片為166 mm×83 mm)硅片并更改組件版型設計,采用串并聯結構設計,模擬結果如圖7所示。

圖7 不同組件技術熱斑模擬

模擬結果顯示,CS3U-400P較CS3U-350P熱斑溫度高16.4℃,此部分為組件功率增加帶來的溫升,即功率每增加10 W組件熱斑溫度提升3.28℃;CS3W-400P較CS3U-400P熱斑溫度低13℃,此部分溫度降低是由于硅片變大,散熱條件變好導致。

3 高效組件熱斑實驗

3.1 熱斑測試方法

根據IEC61215-2:2016熱斑測試標準,進行選片(選出前三大漏電流電池片及最小漏電流電池片),選面積(將選出的四片電池片依次按照5%、10%…25%面積遮蓋電池,選出最嚴酷遮擋面積),選熱點(用最嚴酷遮蓋面積遮擋非熱點區域)和曝曬[光強800~1 000 W/m2,溫度(50±10)℃,輻照1 h以上,用熱電偶監測組件熱斑溫度]。

3.2 不同高效電池技術熱斑實驗

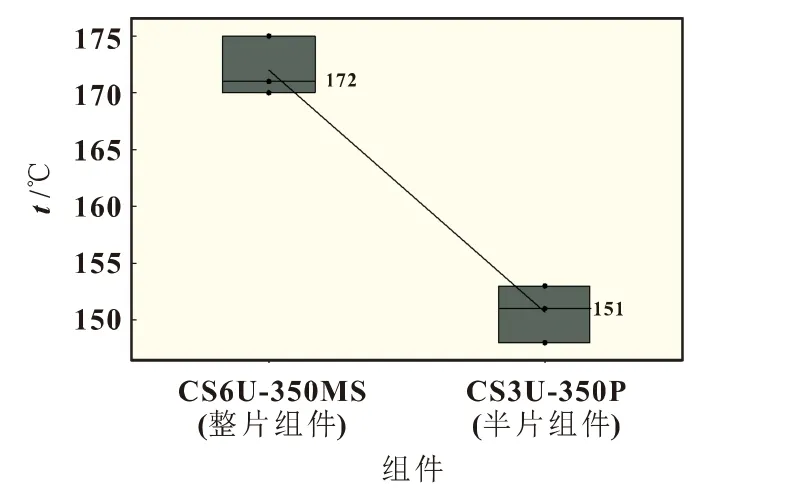

選用主流檔單晶PERC和多晶電池片若干片(電池漏電流<1.0 A@-12 V),其余BOM材料均相同,分別制作CS6U-350MS和CS3U-350P組件各3件,在短路狀態下,進行組件熱斑測試。

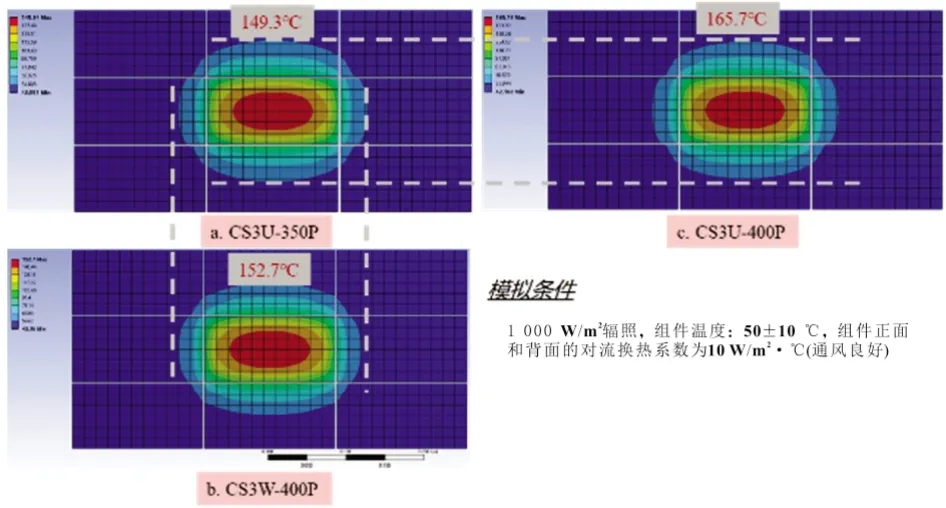

測試結果顯示,CS6U-350MS組件溫度均在170℃以上,封裝材料出現不同程度的損壞,樣件1溫度達175℃,接線盒翹起,如圖8(a)所示;樣件2溫度達171℃,背板出現鼓包,如圖8(b)所示;樣件3溫度達170℃,組件背板出現發亮/脫層現象,如圖8(c)所示。

圖8 CS6U-MS組件背板外觀

CS3U-350P組件熱斑溫度均在150℃左右,較單晶PERC組件降低20~30℃,主要由于半片多晶的組件為串并聯結構設計,單片電池功率消耗為原來的1/2,且具有較好的散熱效果,實驗結果如圖9所示。

圖9 組件熱斑溫度(CS6U-350MS vs.CS3U-350P)

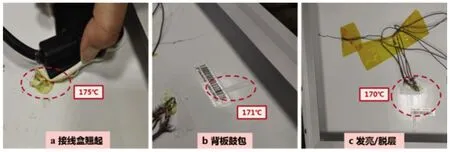

3.3 不同高效組件技術熱斑實驗

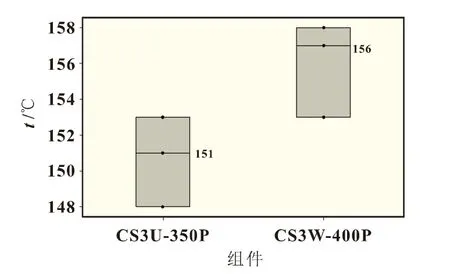

選用同一批次,主流檔多晶156 mm×156 mm(半片為156 mm×78 mm)電池和多晶166 mm×166 mm(半片為166 mm×83 mm)電池若干片(電池漏電流<1.0 A@-12 V),其余BOM材料均相同,分別制作CS3U-350P和CS3W-400P組件各3件,在短路狀態下,進行組件熱斑測試(圖10)。

圖10 組件熱斑溫度(CS3U-350 vs.CS3W-400P)

測試結果顯示,大硅片多晶CS3W-400P組件熱斑溫度均在156℃左右,較CS3U-350P組件熱斑溫度高5℃左右,組件外觀均沒有明顯異常,實驗結果與模擬結果具有較好的吻合性,絕對值差異在3℃以內,偏差在2%以內,如圖11所示。

圖11 高效組件熱斑實驗與模擬值

4 總結

基于光伏組件熱斑原理,通過有限元模擬不同高功率組件熱斑溫度,并設計實驗驗證,模擬結果與實驗具有較好的一致性,結果表明:

(1)相同功率檔組件,半片多晶較單晶PERC組件熱斑溫度低20~30℃,其中350 W單晶PERC組件熱斑溫度達到170℃,光伏組件出現不同程度的失效,存在可靠性風險。

(2)一般來說隨著組件功率增加熱斑風險增大。阿特斯多晶高功率組件一方面通過優化串并聯結構,降低熱斑功率,一方面通過增大電池面積,提高熱斑散熱效率,實驗證明熱斑溫度可以控制在156℃左右。該熱斑溫度與阿特斯350 W常規多晶半片類似,說明阿特斯的高功率多晶組件設計,在增加光伏組件功率的同時沒有增加光伏組件熱斑風險,顯著提高了光伏組件可靠性,是高功率組件一條可行之路。