閘閥失效誘發水庫輸水涵管振動探測與分析

譚 彩,袁明道,楊文濱,史永勝,劉建文

(1.廣東省水利水電科學研究院,廣東 廣州 510610;2.河口水利技術國家地方聯合工程實驗室,廣東 廣州 510610)

1 研究背景

目前我國大壩數量眾多,其中上世紀中葉修筑的中小型土壩占絕大多數。輸水涵管是水庫三大件之一,承擔著泄洪、引水發電和灌溉等重要功能,輸水涵管長期振動導致的管道系統疲勞損傷以及其他相關設備的損壞,嚴重影響其安全運行[1]。

一般認為流體誘發振動是管道振動的主要原因,20世紀30年代人們便意識到其危害性并開展了相關研究[2-4]。流體誘發振動是一種極為復雜的流、固體相互作用的現象,其相互作用是動態的,流體作用于固體上的流體力導致固體變形,固體變形又影響著流場,改變流體力。目前雖然可對經過一定簡化的流固耦合問題進行近似解析求解,但由于水流誘發振動的復雜性,實際工程中流體誘發振動的內在機理尚不夠清晰[5-6]。物理模型試驗通過直接測量管道在流體作用下的響應建立水彈性模型,能在一定程度上解決流固耦合問題,但由于流體誘發振動的關鍵是水流的脈動荷載,而脈動壓力模型規律尚不夠完善[7-9]。數值分析法雖可進行復雜結構模擬,但假定的邊界條件和計算參數的取值不準可能導致其與實際情況不符[10-12]。原位觀測與檢測是最直接的流體誘發振動的研究手段,然而限于工程條件、探測技術等原因,原位觀測與檢測開展的并不充分[13-14]。因此通過更為先進的原位觀測與檢測設備直接獲取現場數據,對準確合理分析管道振動原因尤為重要。

原位觀測與檢測方法主要包括監測和現場檢測,由于布設監測設施工程條件限制多、建設成本較高、維護困難等原因,絕大部分管道、閘、閥并未布設相應監測設施,因此現場檢測是目前進行原型觀測與檢測研究的最主要手段。胡木生等[15]對蜀河電站弧形閘門的應力、變形、動力特征和振動響應等進行分析,結果表明閘門在提升初期和相對開度為0.6~0.8之間時振動最劇烈。孟憲翚等[16]采用管道機器人對柳州市截污主管進行探測,探明了結構性與功能性缺陷419處,并對其缺陷等級進行劃分。然而單一檢測技術有一定局限性,采用多種檢測方法相互結合、相互補充、相互驗證、相互約束能更準確有效地進行管道振動分析。

本文以某水庫輸水涵管為例,首先采用振動監測儀對管道不同位置振動特性進行監測,分析管道不同位置振動變化規律,初步確定了振源位置。其次通過管道機器人對管道內部進行探測,結合已有理論基礎初步分析了管道振動的內因。最后通過現場開挖,分析了管道振動的外因。采用多種原位檢測方法相互結合、相互補充、相互驗證,準確找到了管道振源位置,全面系統地分析了輸水涵管的振動原因。

2 振動檢測設備與方法

2.1 工程概況

某水庫位于高明河支流楊梅河上游,水庫于1973年冬季動工興建,1976年10月竣工投入使用,主要樞紐建筑物有攔河土壩、河岸式溢洪道、輸水涵管以及壩后電站,是一座具有綜合利用功能的中型水庫。水庫壩址以上控制流域面積10.82 km2,河長4.99 km,河道比降3.19%,水庫灌溉面積533.3 hm2,電站裝機容量1×320 kW。大壩設計洪水標準為50年一遇(P=2%),校核洪水標準為1000年一遇(P=0.1%)。

大壩為均質土壩,壩頂高程為113.8 m,防浪墻頂高程為114.2 m,壩底高程為84.7 m,壩型為碾壓式均質土壩,最大壩高為29.5 m,壩頂長度為225.0 m,迎水坡坡比為1∶2.25、1∶2.5、1∶3.0。背水坡坡比1∶2.5、1∶2.75、1∶3.0。背水坡設有兩級馬道,高程分別為103.0、95.5 m,馬道寬2.0 m,下設褥墊式反濾體。灌溉及發電引水涵管布置在大壩左岸,用于下游農田灌溉、發電和放空水庫,由進水口、壓力鋼管與出口段組成。進口采用螺桿啟閉機啟閉形式,進口底高程為89.2 m,涵管采用直徑為1.3 m的圓形壓力鋼管,全長154.0 m。啟閉室樓面高程113.0 m,啟閉室樓面與輸水涵管進口底板高差為23.8 m,兩者之間有5層連系梁,啟閉塔立柱橫斷面尺寸為0.5 m×0.5 m,啟閉塔4根立柱方形布置,平面尺寸為4.2 m×4.2 m。啟閉塔基礎平面尺寸為6 m×9 m,厚度為0.8 m,地基以拋石沖砂處理。新壓力鋼管延至壩后連通兩條直徑各為0.8和0.7 m的壓力鋼管,分別連接至發電站水輪機和放空閥灌溉管。

2.2 檢測設備

振動檢測采用加拿大Instantel公司Minimate Pro4振動監測儀,儀器尺寸長×寬×高=5.4 cm×11.75 cm×10.80 cm,重量為2.27 kg,傳感器密度為2.13 g/cm3,可接X、Y、Z三向振速傳感器,設備具有較好的抗水性,可在水下30 cm處連續工作24 h。振動監測量程為254 mm/s,分辨率為0.007 88 mm/s,精度為±5%。

采用德國IPEK ROVION管道機器人,該設備主要通過帶有攝像頭的爬行機器人進入管道并將管內情況同步顯示于顯示器上,攝像頭感光度為1 Lux,水平分辨率為460線,檢測系統可自動進行激光校準和測量,精度為分米級。

2.3 研究方法

2.3.1 振動監測 輸水涵管振動監測測點布置如圖1所示。共布置6個測點,其中閘閥前(上游側)布置3個測點,分別編號為1#、2#和3#,閘頂布置1個測點,編號為4#,閘閥后(下游側)布置兩個測點,分別編號為5#和6#。為保障測試數據準確,測試過程中振動傳感器均牢固固定。

圖1 輸水涵管振動監測測點布置示意圖

2.3.2 管道機器人探測 管道機器人探測從輸水涵管下游檢修進人孔進入,沿輸水涵管向上游探測,至上游進水口鋼閘門處終止,檢測長度為129 m。由于目前暫無水利行業水庫大壩涵管、壓力管道等的內窺檢測標準和規范,本次檢測咨詢結合水利行業的特點和工程實際情況,并參考其他行業相近的規范和標準開展相關工作。

3 結果與分析

3.1 振動監測

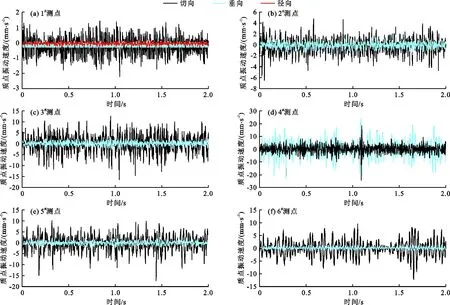

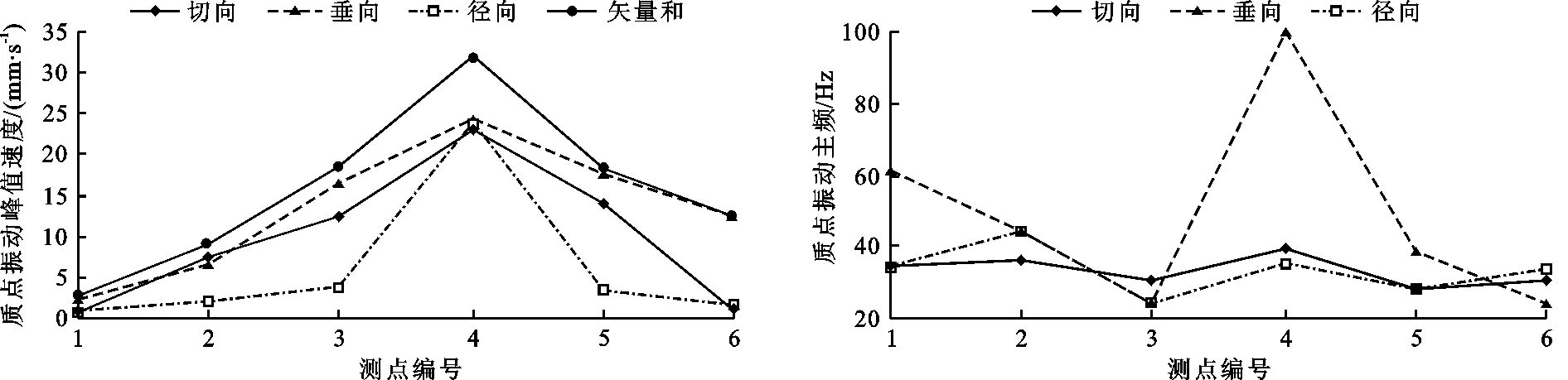

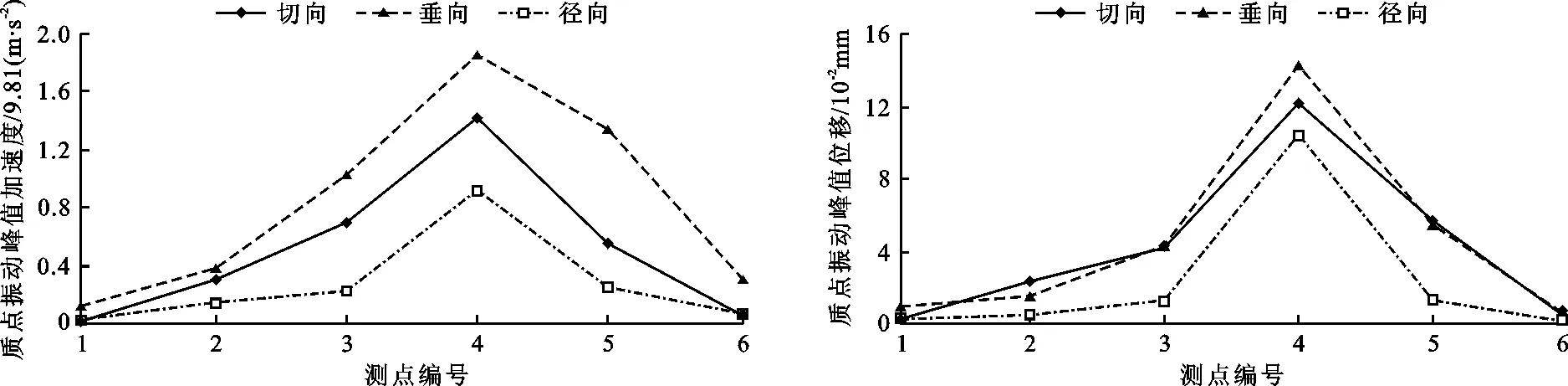

各測點不同方向質點振動速度時程曲線如圖2所示。由圖2可知,各測點不同傳播方向的質點振動速度差異較大,1#和6#測點主要以垂向振動為主,2#、3#和5#測點切向和垂向振動均比較強烈,4#測點各方向均有強烈振動。將數據導入Blastware軟件進行處理,各測點不同方向質點振動峰值速度、主頻、峰值加速度和峰值位移分別如圖3~6所示。由圖3~6可知:(1)4#測點(閘閥)處質點振動峰值速度、主頻、峰值加速度和峰值位移均明顯大于其他測點,且基本呈現出越靠近4#測點(閘閥)振動峰值速度、峰值加速度和峰值位移越大的規律。此外,4#測點(閘閥)前后振動特性是基本對稱的,即與閘閥距離相等位置的質點振動峰值速度、峰值加速度和峰值位移基本相當。因此,推測閘閥為主要的振動源,輸水涵管振動主要由閘閥振動引起;(2)各測點質點振動主頻主要集中于0~50 Hz范圍內,4#測點(閘閥)垂向主頻明顯大于其他方向主頻。各測點垂向振動峰值速度、峰值加速度和峰值位移基本大于切向和徑向,且4#測點(閘閥)處質點振動峰值速度、峰值加速度和峰值位移均為垂向>切向>徑向,推測閘閥的主要振動方向為垂向。

圖2 各測點不同方向質點振動速度時程曲線

圖3 各測點不同方向質點振動峰值速度 圖4 各測點不同方向質點振動主頻

3.2 管道機器人探測

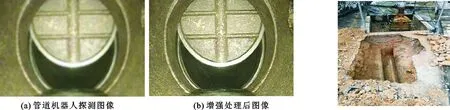

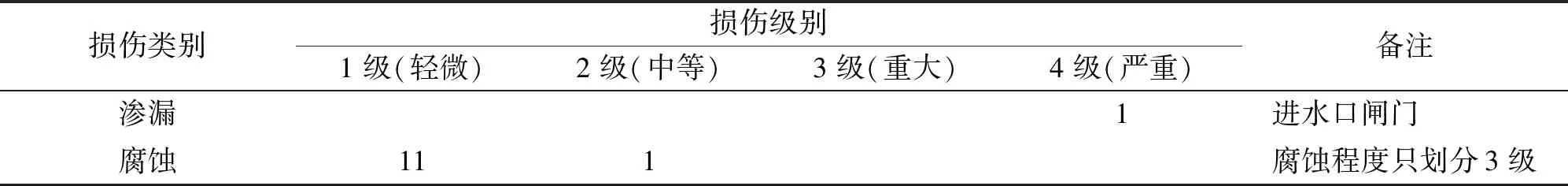

管道內由于光線不足、霧氣較大等問題使得管道機器人探測圖像普遍存在照度不均、對比度低、細節模糊以及色彩信息少等問題。因此,為保障涵管探測分析結果的可靠性,須先對管道機器人探測圖像進行增強處理,廣東省水利水電科學研究院提出了一種管道機器人探測圖像增強技術[17]。管道機器人探測圖像和增強圖像如圖7所示,管道缺陷匯總如表1所示。

由圖7、表1以及探測結果可知:(1)增強圖像處理有效解決了管道機器人探測圖像存在的對比度低和細節模糊的問題,提高了圖像的可識別度;(2)輸水涵管存在4級滲漏1處,滲漏主要原因為進水口閘門橫梁及四周止水膠破損;輸水涵管共探測出腐蝕12處,其中1級腐蝕11處;涵管整體結構較為完整,無明顯錯位和不均勻沉降現象,也未發現可直接引起輸水涵管振動的隱患。(3)輸水涵管振動的內因主要是閘閥失效,閘閥僅能開啟至設計最大開度約1/3位置處,當閘閥以此種小開度開啟時,閥門底緣自由剪切層被破壞而形成旋渦,隨著旋渦向下游移動以及新旋渦不斷地產生,閥門底緣的流體力發生周期性變化,閘閥自激振動強烈,產生垂向流激振動[18-19],這與閘閥主要振動方向為垂向的振動監測結論一致。

圖7 管道機器人探測圖像和增強圖像 圖8 輸水涵管閘閥附近開挖現場

表1 輸水涵管各級別損傷處數目匯總表

水流與閘閥的相互作用導致了閘閥產生垂向流激振動,而管道對激振信號的響應可能加劇了閘閥振動。對閘閥附近管道進行開挖,開挖現場如圖8所示。結果表明,閘閥附近土體松散,未設置鎮墩,無法較好地約束輸水涵管因垂向流激振動而導致的變形,輸水涵管變形又造成管內流態的改變,從而加劇了振動。

圖5 各測點不同方向質點振動峰值加速度 圖6 各測點不同方向質點振動峰值位移

4 結 論

輸水涵管是水庫樞紐的重要組成部分,輸水涵管長期振動導致的管道系統疲勞損傷以及其他相關設備的損壞將嚴重影響水庫大壩安全運行,為徹底解決輸水涵管振動問題需要首先找準振動源并分析其振動的原因。通過分析振動監測和管道機器人探測結果得出以下結論:

(1)閘閥位置處質點振動峰值速度、主頻、峰值加速度和峰值位移均明顯大于其他測點,且除閘閥失效外管線未見其他可明顯誘發振動的異常狀況,初步判斷閘閥為輸水涵管振動源,輸水涵管振動主要由閘閥振動引起。

(2)閘閥失效導致其僅能開啟至設計最大開度的1/3位置處,閥門小開度開啟時,其底緣自由剪切層被破壞而形成旋渦,導致閥門底緣流體力發生周期性變化,從而產生垂向流激振動,閘閥處各方向質點振動峰值速度、峰值加速度和峰值位移均為垂向>切向>徑向。

(3)閘閥附近土體松散,且未設置鎮墩,無法較好地約束輸水涵管的變形,涵管對激振信號的響應加劇了閘閥振動。