內(nèi)蒙古某銅尾礦再選試驗(yàn)研究

陶恒暢 郭超華 毛富邦

摘要:內(nèi)蒙古某銅尾礦Cu品位為0.14 %,具有回收利用價(jià)值。根據(jù)銅尾礦的礦物組成及嵌布特征,開(kāi)展了銅尾礦再選試驗(yàn)研究。采用預(yù)先分級(jí)—粗粒再磨—浮選工藝回收銅,并對(duì)試驗(yàn)條件進(jìn)行了優(yōu)化,確定0.045 mm分級(jí)粒度,組合捕收劑為38號(hào)黃藥+Y-89,粗粒磨礦細(xì)度-0.074 mm占80 %,礦漿調(diào)整劑石灰600 g/t、六偏磷酸鈉800 g/t,水玻璃400 g/t。在最佳條件下,最終閉路試驗(yàn)獲得了銅精礦銅品位19.01 %、銅回收率34.19 %的指標(biāo)。

關(guān)鍵詞:銅尾礦;預(yù)先分級(jí);再磨;浮選;綜合回收

中圖分類號(hào):TD926.4文獻(xiàn)標(biāo)志碼:A開(kāi)放科學(xué)(資源服務(wù))標(biāo)識(shí)碼(OSID):

文章編號(hào):1001-1277(2021)10-0083-04doi:10.11792/hj20211019

引 言

隨著礦產(chǎn)資源的開(kāi)采和選礦技術(shù)水平的提高,有效、節(jié)約、綜合性地利用礦產(chǎn)資源成為可持續(xù)發(fā)展的重要課題,而尾礦資源的回收利用在礦產(chǎn)開(kāi)發(fā)過(guò)程中顯得日趨重要[1-2]。李俊等[3]采用混合浮選—銅硫分離實(shí)現(xiàn)了充填尾砂中銅和硫的綜合回收,經(jīng)濟(jì)效益顯著。針對(duì)礦石含泥量大的硫化銅尾礦,通常采用浮選柱粗選、脫泥、磁選拋尾[4-6]等進(jìn)行預(yù)先處理,再通過(guò)傳統(tǒng)浮選工藝進(jìn)行綜合回收。郭靈敏等[7]采用中礦脫泥—銅硫混浮—銅硫分離實(shí)現(xiàn)了選銅尾砂中銅、硫等的回收。焦文亞等[8]采用浮選脫泥—再磨—優(yōu)先浮銅回收某銅尾礦中的銅,獲得了較好的生產(chǎn)指標(biāo)。

內(nèi)蒙古某銅礦石中銅主要以原生硫化銅的形式存在,與黃鐵礦、磁黃鐵礦緊密共生,可浮性較好,采用浮選工藝處理。由于生產(chǎn)初期技術(shù)條件有限,銅尾礦中銅損失嚴(yán)重,Cu品位為0.14 %。為了實(shí)現(xiàn)銅的高效回收,采用預(yù)先分級(jí)—粗粒再磨—浮選工藝進(jìn)行試驗(yàn)。考慮銅礦物的單體解離度不夠和細(xì)礦泥惡化浮選作業(yè),分別開(kāi)展分級(jí)粒度、浮選條件優(yōu)化等試驗(yàn),確定了最佳工藝參數(shù),最終閉路試驗(yàn)獲得了較好的回收指標(biāo),可為銅尾礦資源再利用提供參考。

1 銅尾礦性質(zhì)

1.1 組分分析

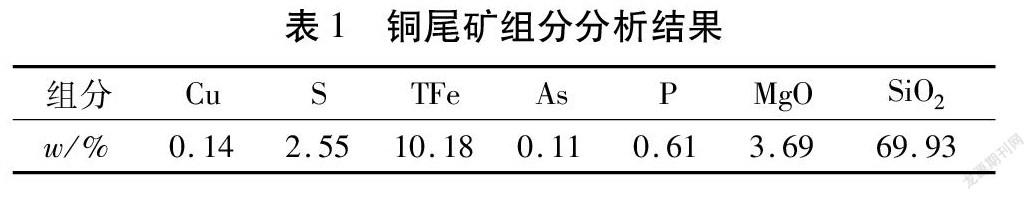

銅尾礦組分分析結(jié)果見(jiàn)表1。由表1可知,該銅尾礦中銅品位為0.14 %,具有綜合回收利用價(jià)值。

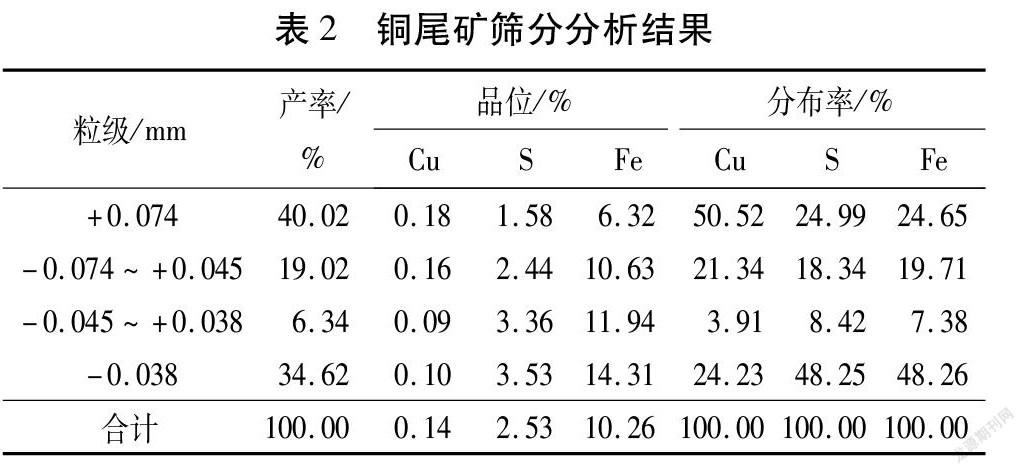

1.2 粒度分析

為查明銅尾礦中各粒級(jí)金屬分布率,對(duì)其進(jìn)行了粒度篩分分析,結(jié)果見(jiàn)表2。由表2可知:該銅尾礦中Cu主要集中在+0.045 mm粒級(jí)中,且+0.074 mm粒級(jí)中Cu分布率為50.52 %。

1.3 主要礦物嵌布特征

該銅尾礦中銅主要以硫化礦物形式存在,主要為黃銅礦(包括方黃銅礦),約為0.3 %,其他硫化礦物主要為磁黃鐵礦和黃鐵礦。脈石礦物與原礦大致相同,以石英為主,其次為綠泥石、角閃石、云母等。以石英為主的脈石礦物粒度較粗,可達(dá)0.2 mm,而以磁黃鐵礦、黃鐵礦等為主的硫化礦物粒度一般在0.06 mm以下。銅礦物嵌布粒度十分細(xì)小,一般在0.04 mm以下,大部分小于0.03 mm,且有較多小于0.02 mm;主要以連生和包裹形態(tài)賦存,連生礦物為磁黃鐵礦和脈石礦物,部分微粒黃銅礦緊密包裹在脈石礦物中。銅礦物損失原因主要是以連生態(tài)隨脈石礦物和硫化礦物進(jìn)入尾礦,小部分是粒度微細(xì)和夾雜。

2 試驗(yàn)結(jié)果與討論

2.1 捕收劑種類

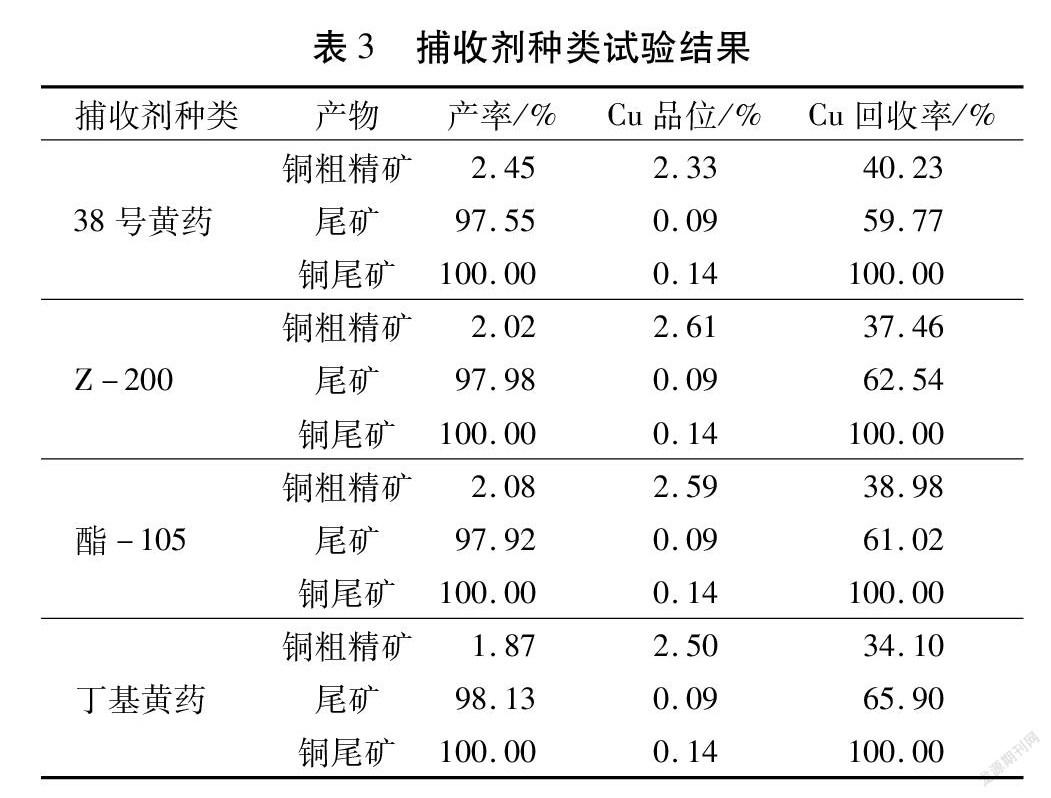

在石灰600 g/t、捕收劑60 g/t、2號(hào)油20 g/t的條件下,考察38號(hào)黃藥、Z-200、酯-105、丁基黃藥對(duì)銅粗選指標(biāo)的影響,以確定合適的高效捕收劑。試驗(yàn)流程見(jiàn)圖1,試驗(yàn)結(jié)果見(jiàn)表3。

由表3可知:38號(hào)黃藥(用量60 g/t)作為捕收劑時(shí),浮選指標(biāo)較好,可獲得銅品位2.33 %、銅回收率40.23 %的銅粗精礦。

2.2 石灰用量

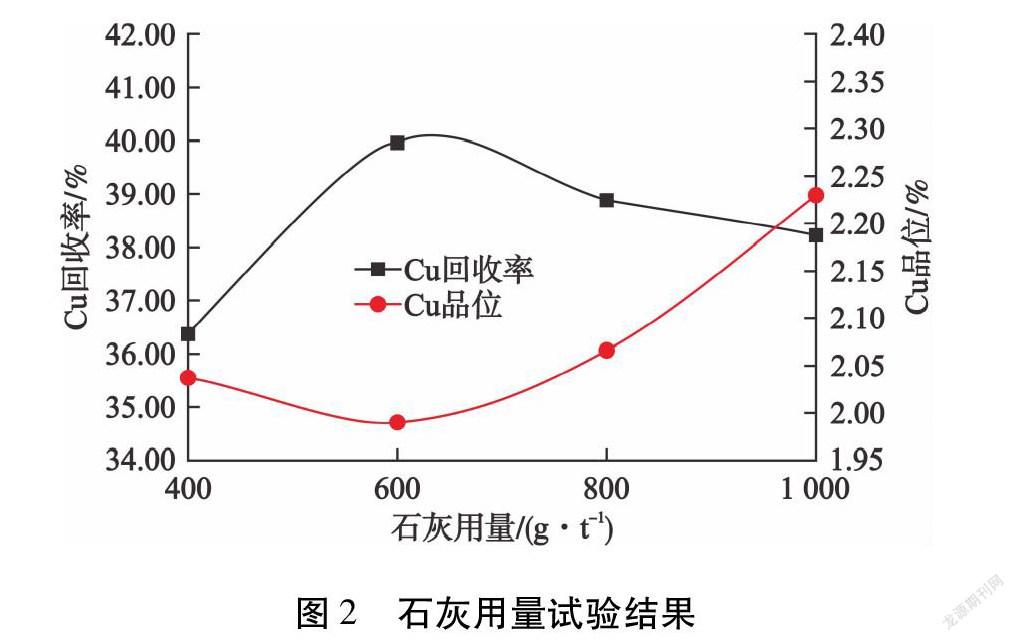

在捕收劑38號(hào)黃藥60 g/t、2號(hào)油20 g/t的條件下,控制石灰用量分別為400 g/t、600 g/t、800 g/t、1 000 g/t,考察石灰用量對(duì)銅粗選指標(biāo)的影響。試驗(yàn)流程見(jiàn)圖1,試驗(yàn)結(jié)果見(jiàn)圖2。

由圖2可知:隨著石灰用量的增加,銅粗精礦銅品位整體呈上升趨勢(shì),銅回收率先升高后降低。當(dāng)石灰用量為600 g/t時(shí),銅回收率達(dá)最大值。綜合考慮,確定最佳石灰用量為600 g/t。

2.3 分級(jí)粒度

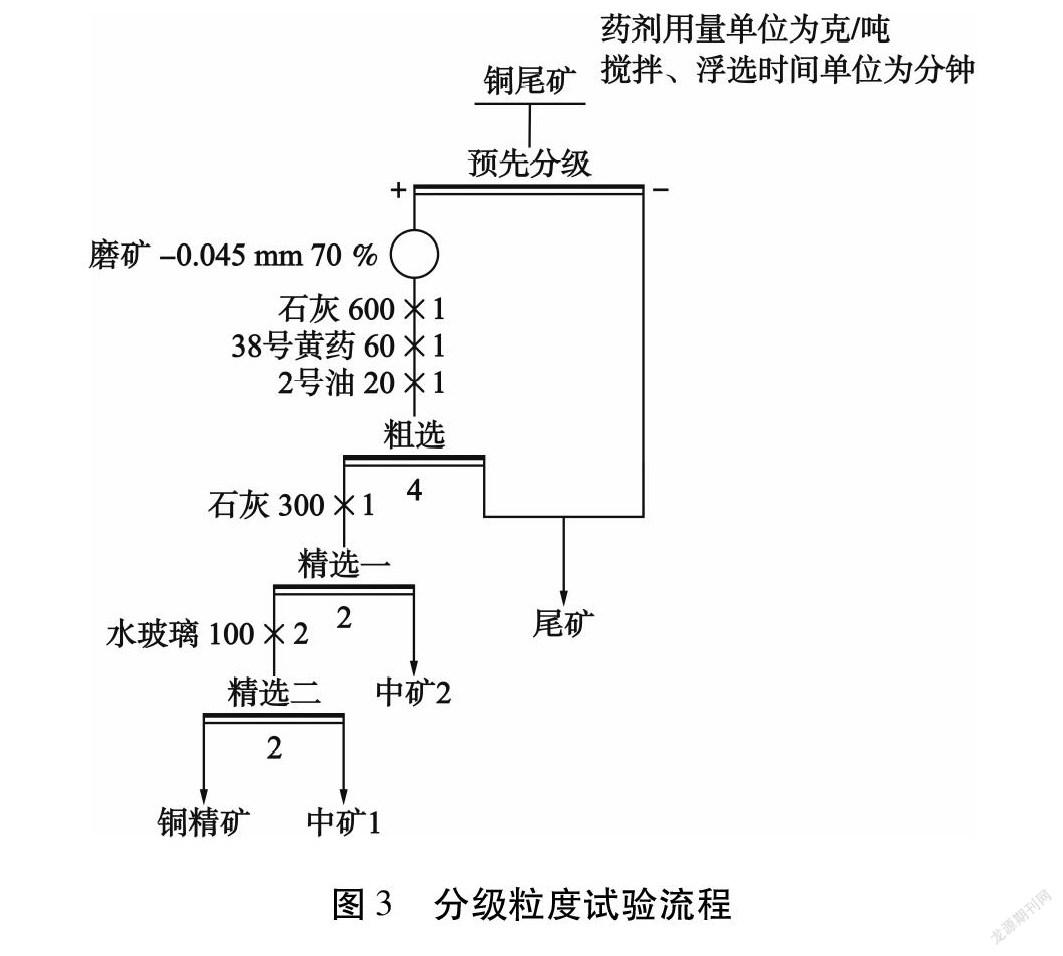

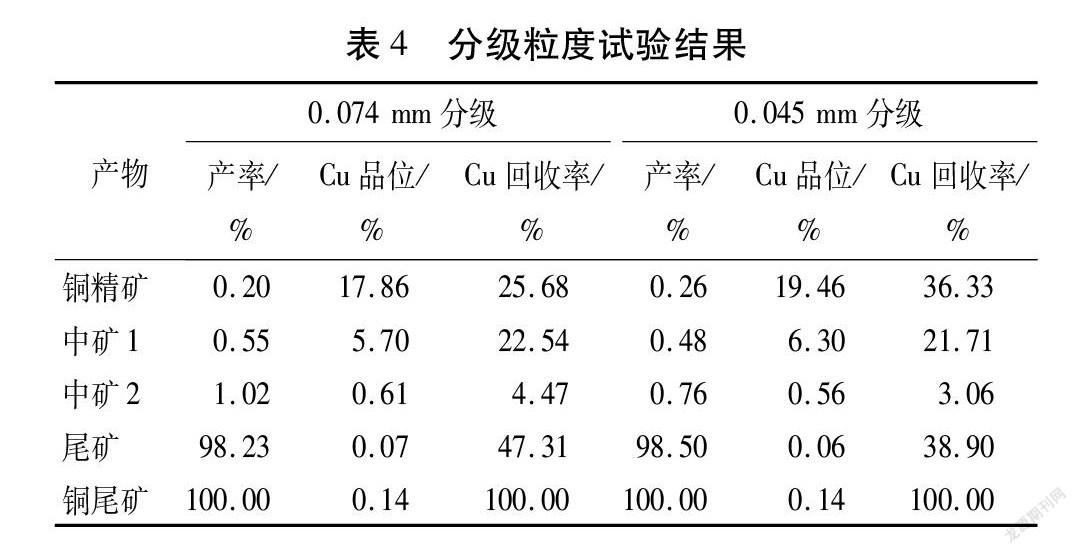

采用預(yù)先分級(jí)—粗粒再磨—浮選工藝回收銅尾礦中銅,分別以0.074 mm和0.045 mm預(yù)篩分拋除細(xì)粒級(jí)礦物,粗粒再磨后浮選。以38號(hào)黃藥為捕收劑,采用一次粗選、兩次精選,尾礦與分級(jí)細(xì)粒產(chǎn)品合并后拋尾。試驗(yàn)流程見(jiàn)圖3,試驗(yàn)結(jié)果見(jiàn)表4。

由表4可知:與0.074 mm預(yù)篩分相比,銅尾礦進(jìn)行0.045 mm預(yù)先分級(jí)處理效果更好。粗粒再磨至磨礦細(xì)度-0.045 mm占70 %,經(jīng)過(guò)一次粗選、兩次精選,可獲得銅品位19.46 %、銅回收率36.33 %的銅精礦,浮選指標(biāo)相對(duì)較好。

2.4 浮選條件優(yōu)化

對(duì)銅尾礦進(jìn)行0.045 mm預(yù)先分級(jí)后,選擇大于0.045 mm粒級(jí)產(chǎn)品作為浮選原礦,避免泥化對(duì)銅回收的影響。試驗(yàn)主要從磨礦細(xì)度、組合捕收劑及調(diào)整劑用量等進(jìn)行優(yōu)化調(diào)整。

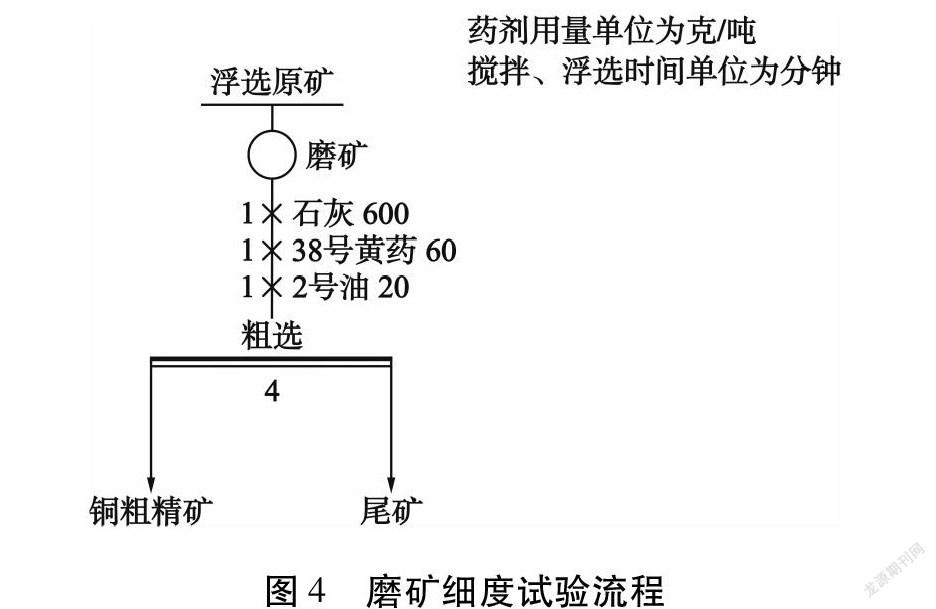

2.4.1 磨礦細(xì)度

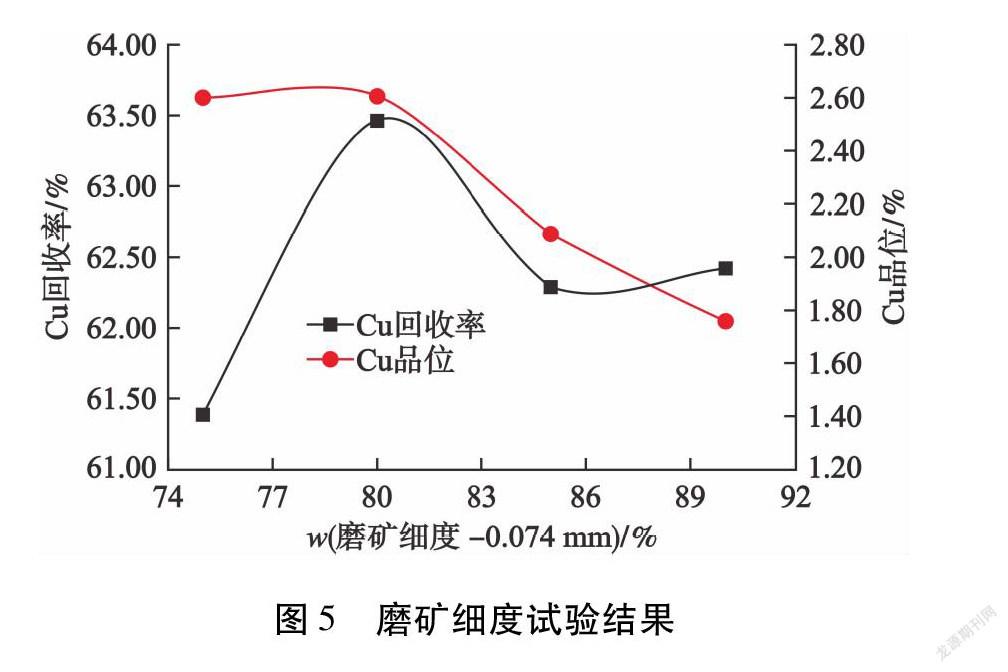

在石灰600 g/t的條件下,進(jìn)行了粗粒磨礦細(xì)度條件試驗(yàn)。試驗(yàn)流程見(jiàn)圖4,試驗(yàn)結(jié)果見(jiàn)圖5(以浮選原礦計(jì)算產(chǎn)率、銅回收率)。

由圖5可知:隨著磨礦細(xì)度的增加,銅粗精礦銅回收率先升高后降低,銅品位逐漸降低。綜合考慮銅粗精礦銅品位、銅回收率及生產(chǎn)成本等,選擇-0.074 mm占80 %較為理想,此時(shí)可以獲得銅品位為2.61 %、銅回收率為63.47 %的銅粗精礦。

2.4.2 組合捕收劑

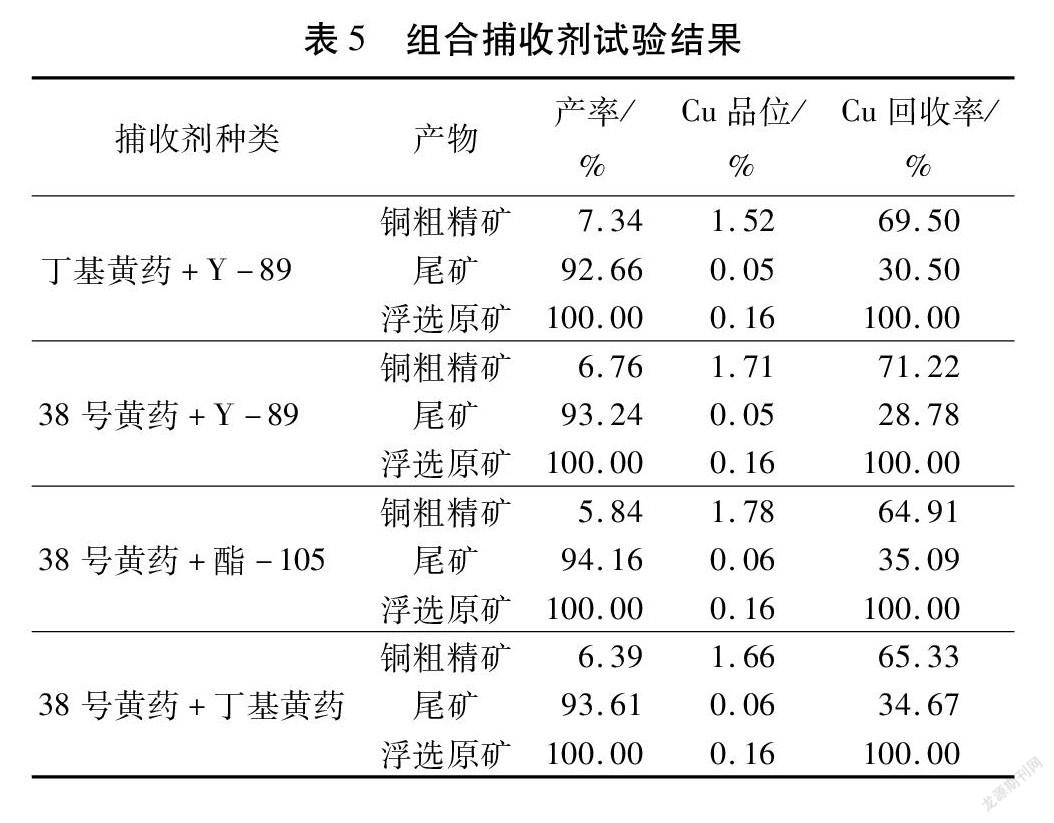

在磨礦細(xì)度-0.074 mm占80 %、捕收劑60 g/t、石灰600 g/t、2號(hào)油20 g/t的條件下,考察組合捕收劑(質(zhì)量比1∶1)對(duì)銅回收的影響。試驗(yàn)流程見(jiàn)圖4,試驗(yàn)結(jié)果見(jiàn)表5(以浮選原礦計(jì)算產(chǎn)率、銅回收率)。

由表5可知:組合捕收劑的使用可以較大幅度地提高銅回收率。采用38號(hào)黃藥+酯-105浮選時(shí)可以獲得較高銅品位的銅粗精礦,采用38號(hào)黃藥+Y-89時(shí)銅回收率最高,為71.22 %。綜合考慮銅粗精礦銅品位及銅回收率,確定采用組合捕收劑38號(hào)黃藥+Y-89浮選回收銅。

2.4.3 六偏磷酸鈉用量

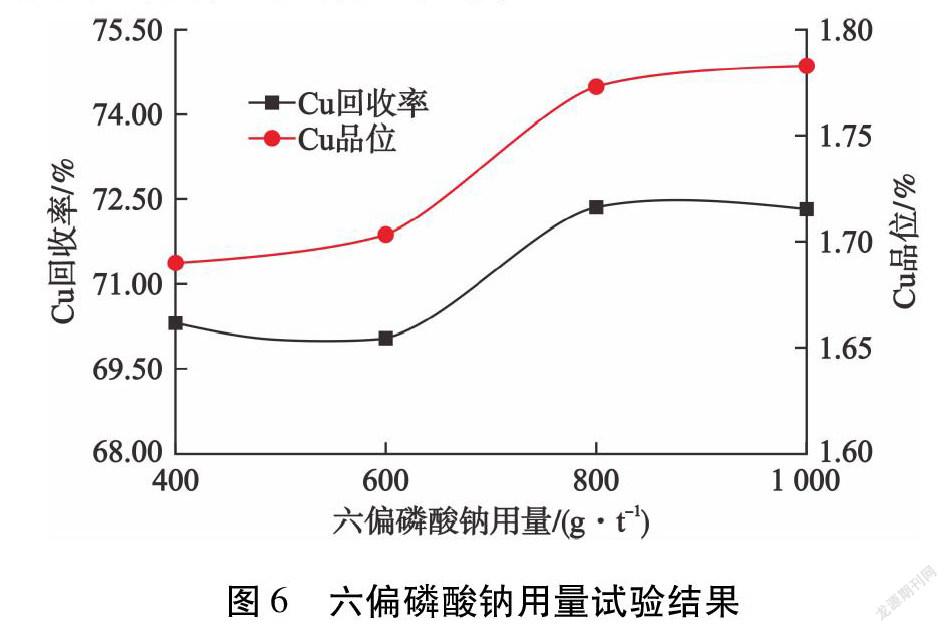

六偏磷酸鈉是常用的泥質(zhì)脈石礦物抑制劑,同時(shí)可調(diào)節(jié)礦漿pH。在磨礦細(xì)度-0.074 mm占80 %、38號(hào)黃藥+Y-89為組合捕收劑、石灰600 g/t、2號(hào)油20 g/t的條件下,考察了六偏磷酸鈉用量對(duì)銅浮選指標(biāo)的影響。試驗(yàn)流程見(jiàn)圖4,試驗(yàn)結(jié)果見(jiàn)圖6(以浮選原礦計(jì)算產(chǎn)率、銅回收率)。

由圖6可知:隨著六偏磷酸鈉用量的增加,銅粗精礦銅品位逐漸升高,銅回收率小幅波動(dòng)。當(dāng)六偏磷酸鈉用量為800 g/t時(shí),銅粗精礦銅品位、銅回收率較高。因此,六偏磷酸鈉用量以800 g/t為宜。

2.4.4 水玻璃用量

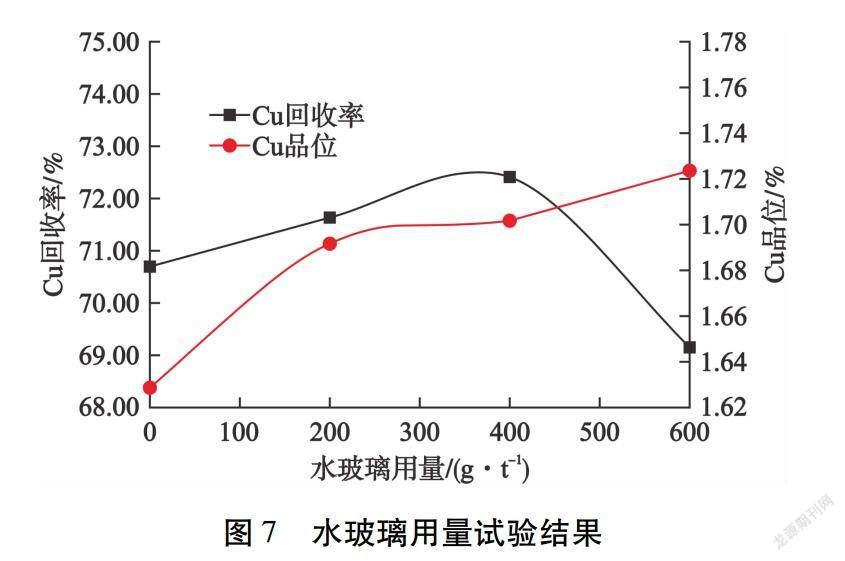

水玻璃是一種常用的硅酸鹽脈石礦物抑制劑,也是一種礦泥分散劑,可以減少礦泥對(duì)浮選過(guò)程的影響。在磨礦細(xì)度-0.074 mm占80 %、38號(hào)黃藥+Y-89為組合捕收劑、石灰600 g/t、2號(hào)油20 g/t的條件下,探索了水玻璃用量對(duì)銅浮選指標(biāo)的影響。試驗(yàn)流程見(jiàn)圖4,試驗(yàn)結(jié)果見(jiàn)圖7(以浮選原礦計(jì)算產(chǎn)率、銅回收率)。

由圖7可知:隨著水玻璃用量的增加,銅粗精礦銅品位逐漸上升,銅回收率先上升后下降。當(dāng)水玻璃用量為400 g/t時(shí),銅回收率達(dá)到最大,為72.41 %,銅粗精礦銅品位為1.70 %。因此,水玻璃用量最佳為400 g/t。

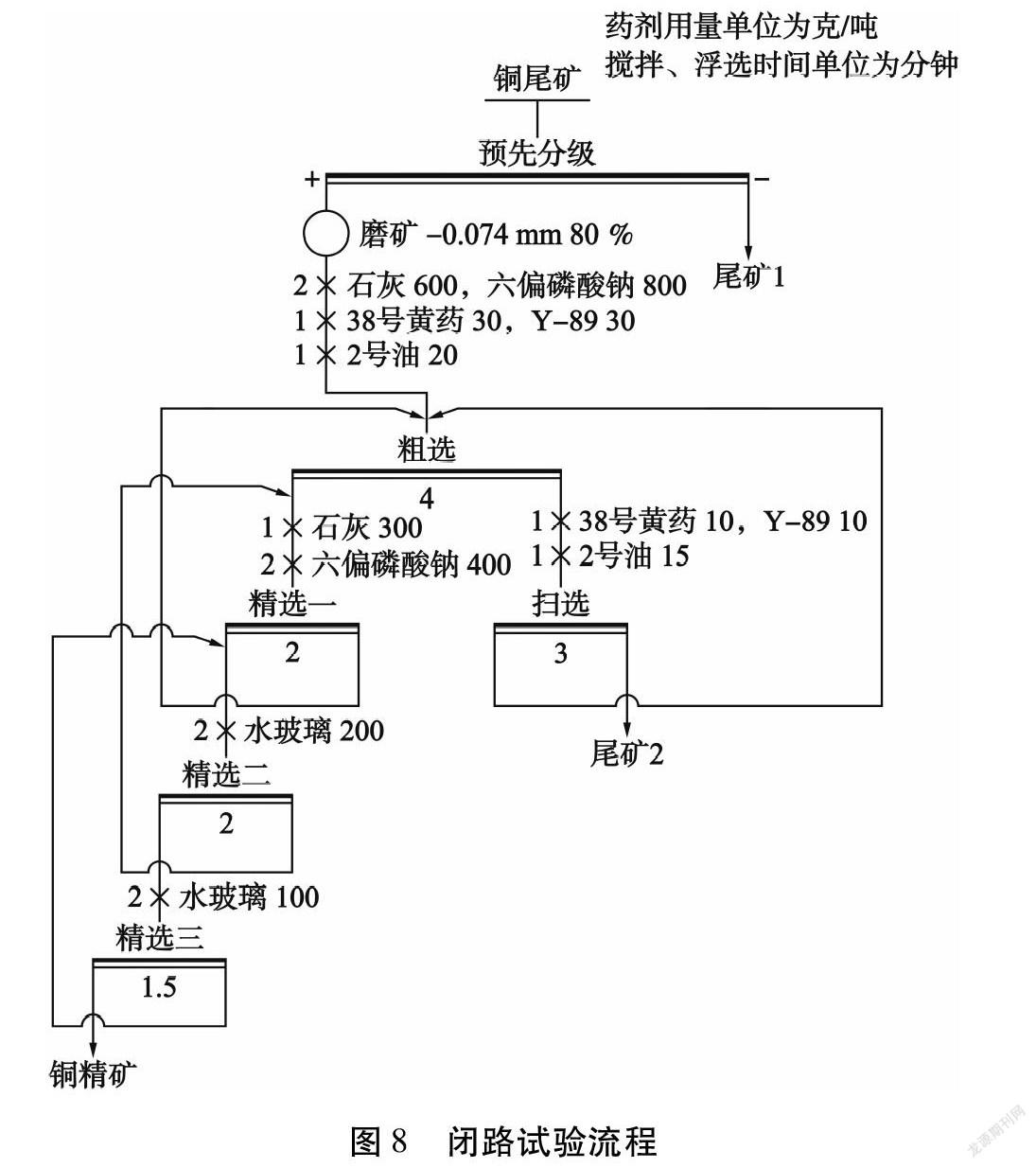

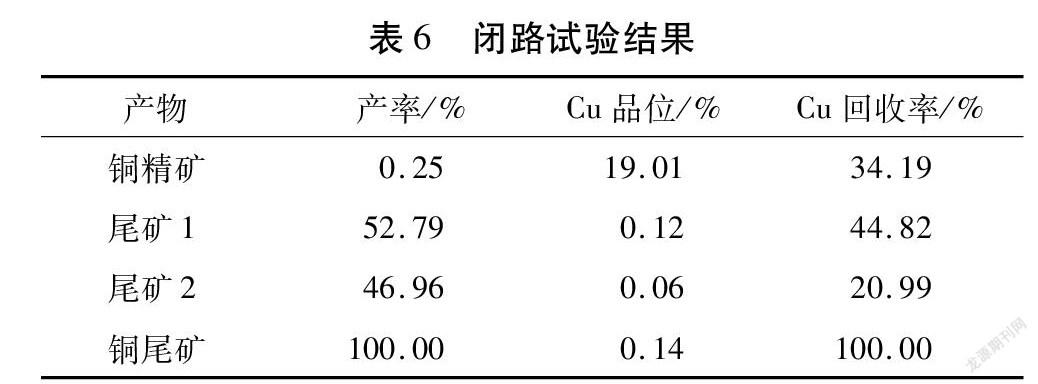

2.5 閉路試驗(yàn)

在條件試驗(yàn)及開(kāi)路試驗(yàn)的基礎(chǔ)上,進(jìn)行了0.045 mm預(yù)先分級(jí)—粗粒再磨—浮選工藝回收銅的閉路試驗(yàn)。試驗(yàn)流程見(jiàn)圖8,試驗(yàn)結(jié)果見(jiàn)表6。

由表6可知:采用預(yù)先分級(jí)—粗粒再磨—浮選工藝,在磨礦細(xì)度-0.074 mm占80 %,600 g/t石

灰、800 g/t六偏磷酸鈉為礦漿調(diào)整劑,38號(hào)黃藥+Y-89為組合捕收劑,精選時(shí)加入水玻璃分散礦泥的條件下,經(jīng)過(guò)一次粗選、三次精選、一次掃選,最終可獲得銅品位19.01 %、銅回收率34.19 %的銅精礦,回收指標(biāo)較好。

3 結(jié) 論

1)內(nèi)蒙古某銅尾礦中銅品位較低,銅金屬主要分布在+0.045 mm粒級(jí)中,工藝礦物學(xué)分析表明其嵌布粒度細(xì)小,與磁黃鐵礦和脈石礦物連生,部分微粒黃銅礦緊密包裹在脈石礦物中。為了避免銅尾礦浮選泥化現(xiàn)象,采用預(yù)先分級(jí)—粗粒再磨—浮選工藝回收銅。

2)銅尾礦預(yù)先分級(jí)降低了入選礦漿中礦泥含量,提高了捕收劑對(duì)銅的回收效果,大幅度降低了銅在尾礦中的損失。對(duì)比0.074 mm和0.045 mm的選別效果,確定分級(jí)粒度為0.045 mm。

3)在粗粒磨礦細(xì)度-0.074 mm占80 %、組合捕收劑為38號(hào)黃藥+Y-89、石灰和六偏磷酸鈉為礦漿調(diào)整劑、精選加入水玻璃分散礦泥的條件下,閉路試驗(yàn)最終獲得了銅品位19.01 %、銅回收率34.19 %的銅精礦,提高了銅尾礦再選的回收指標(biāo)。

[參 考 文 獻(xiàn)]

[1] 徐鳳平,周興龍,胡天喜,等.我國(guó)尾礦資源利用現(xiàn)狀及建議[J].云南冶金,2007,36(4):25-27.

[2] 李穎,張錦瑞,趙禮兵,等.我國(guó)有色金屬尾礦的資源化利用研究現(xiàn)狀[J].河北聯(lián)合大學(xué)學(xué)報(bào)(自然科學(xué)版),2014,36(1):5-8.

[3] 李俊,盛忠義,桂訓(xùn)國(guó),等.鳳凰山銅礦充填尾砂再選的研究與應(yīng)用[J].有色金屬(選礦部分),2008(4):25-27.

[4] 戈保粱,張晉祿,王顯強(qiáng),等.云南某銅選廠尾礦再選試驗(yàn)[J].金屬礦山,2016(2):177-179.

[5] 劉忠明,劉翔,韓培光,等.鄂東南金屬礦山尾礦綜合應(yīng)用初步研究[J].資源環(huán)境與工程,2012,26(2):185-189.

[6] 楊有洪.從選銅尾礦回收硫精礦試驗(yàn)研究[J].礦業(yè)工程研究,2014,29(1):78-80.

[7] 郭靈敏,洪建華,曹喜民,等.選銅尾砂綜合回收銅硫鐵試驗(yàn)研究[J].銅業(yè)工程,2015,21(6):17-22.

[8] 焦文亞,趙義,邵輝,等.湖北某銅尾礦再選回收銅硫試驗(yàn)[J].金屬礦山,2016(7):179-181.

Experimental study on the re-concentration of copper tailings from a mine in Inner Mongolia

Tao Hengchang,Guo Chaohua,Mao Fubang

(Bayannaoer Western Copper Co.,Ltd.)

Abstract:The copper tailings from a mine in Inner Mongolia contain 0.14 % copper,which are worth recovering.Based on the mineral composition and dissemination characteristics of copper tailings,experimental study on copper tailings re-concentration was carried out.The copper was recovered by the pre-grading-coarse grain regrinding-flotation process,and the condition test was optimized,determining grading grain size to be 0.045 mm,joint collector to be 38 xanthate+Y-89,coarse grain grinding fineness of -0.074 mm accounting for 80 %,the dosages of ore pulp modifiers that are lime and sodium hexametaphosphate to be 600 g/t and 800 g/t respectively,and the sodium silicate dosage to be 400 g/t.Under optimal conditions,the final closed-circuit test obtained copper concentrate with copper grade of 19.01 % and copper recovery rate of 34.19 %,which is good index.

Keywords:copper tailings;pre-grading;regrinding;flotation;comprehensive recovery