S7-200型PLC在煤粉氣力輸送中的應用

劉鴻兵,邱文美,牛永勝

(中鹽吉蘭泰鹽化集團有限公司,內蒙古 阿拉善 750336)

1 前言

傳統碳材干燥系統熱風爐煤粉輸送系統,通過人工上料至地坑,由提升機將煤粉送儲料倉,至再由圓盤給料機定量給熱風爐。輸送過程中需要人工操作,現場粉塵大、噪音大、設備多、環境惡劣。2019年,中鹽吉蘭泰電石廠通過實施煤粉氣力輸送技改項目,通過低壓方式實現了煤粉在密封管道內傳輸。筆者通過使用西門子S7-200PLC實現閥門、變頻器及電機的設備控制。

2 控制功能

控制設備。該技改項目自控系統采用西門子PLC控制系統,上位機采用MCGS軟件組態。現場設備主要有煤粉倉高低限料位開關、RTD熱電阻、氣動蝶閥、插板閥、變頻器、電機、卸料器、稱重儀等。

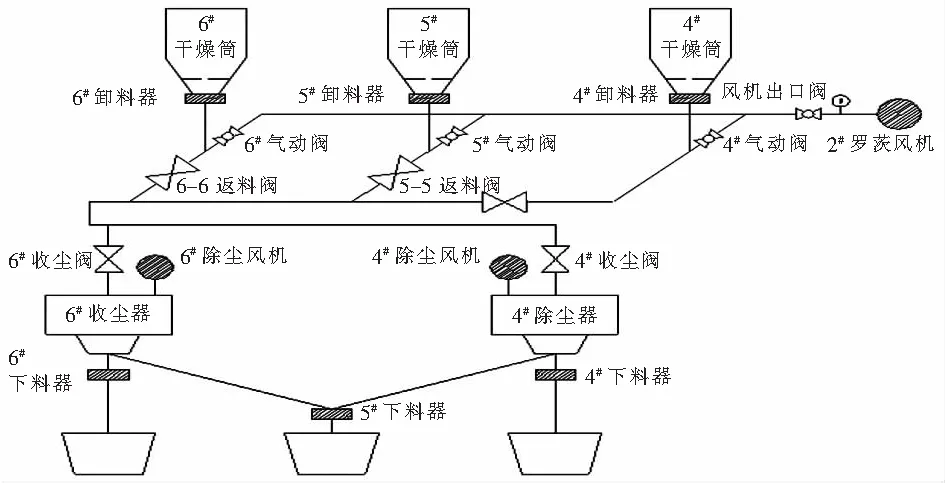

控制原理。PLC通過Modbus協議(是主從通訊協議,采用半雙工輪詢方式通訊)控制ABB變頻器,調節羅茨風機的送風量,進行管道吹掃和物料輸送;同時控制三臺調速卸料電機,卸料器具備防止壓縮空氣反吹進入料倉功能。通過開關閥控制煤粉按照規定管道輸送物料至收塵倉,進行除塵后,分配至三個給料倉,然后作為燃料供給加熱爐。除塵器采用西門子PLC 224控制器,控制提升閥、噴吹閥,布袋除塵器進行收塵。

為防止堵塞管路,系統只能有一條線路投入運行,線路切換時必須停止卸料電機,羅茨風機反吹清理管路。系統流程圖見圖1。

圖1 系統流程圖Fig.1 Flow chart of the system

3 控制系統

3.1 系統硬件應用

系統硬件配置采用西門子PLC-CPU226CN(216-2AD23-0XB8)為主控制器[1],現場配置MCGS操作屏,并通過操作屏將數據通過TCP/IP協議傳輸到中控電腦。

利用西門子Modbus-RTU通訊協議與4臺ABB變頻器進行通訊[2],控制羅茨風機送風,卸料電機給料。

3.2 系統軟件應用

3.2.1 變頻器設置

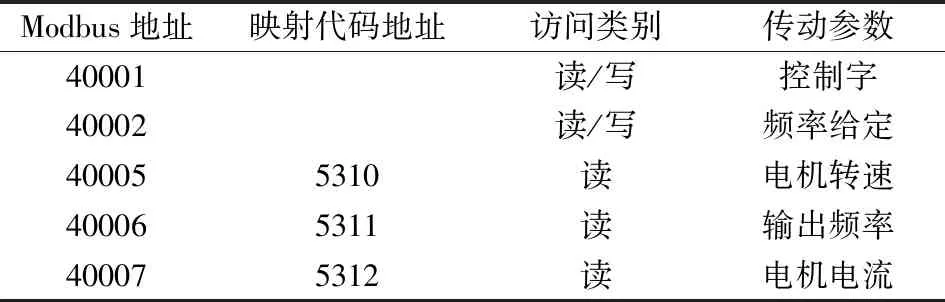

ABB-ACS510變頻器的應用宏程序設置為標準宏,傳動控制功能為傳動簡裝版,激活串行通訊設置,設置通訊參數和通訊控制。ABB變頻器地址如表1。

表1 寄存器映射地址Tab.1 Register mapping address

3.2.2 西門子S7-200 PLC程序

技改中,S7-200PLC為主站,變頻器為從站,通訊方式為Modbus-RTU[3]調用Modbus庫指令,分配庫存儲區。該區間在程序中不可與其他的數據區相沖突。

調用初始化程序MBUS_CTRL,每次掃描都執行該指令。監控所有待處理信息進程、配置傳輸速率、奇偶校驗、超時時間。指令完成時Done位為1,如有信號丟失則Done位為0,終止程序,同時輸出錯誤代碼。

調用讀寫程序MBUS_MSG,配置從站地址、讀寫方式、Modbus地址、讀取個數、讀寫存放的指針地址。指令通過上升沿檢測激發,一次只能有一個MBUS_MSG指令在活動狀態,該指令完成后,Done 位M0.0為1,執行下一條MBUS_MSG指令。如果出現通訊錯誤,則Done位為0,輸出錯誤代碼。在實際使用中,當通訊偶然中斷后,Error地址不為0,則重新初始化所有條件。

ABB變頻器初始化指令為將16#0476發送到協議地址40001,啟動運行指令為16#047F,停止運行指令為16#0477。調速數據發送至協議地址40002。

4 MCGS系統應用

4.1 MCGS (Monitor and Control Generated System)系統

MCGS系統監視與控制通用系統基于Windows平臺,可以快速構造和生成上位機監控系統,可以完成現場數據的采集與監測、前端數據的處理與控制。通過簡單的模塊化組態就可構造應用系統。

4.2 自控系統軟件組態應用

技改自控系統軟件組態如圖2。

圖2 自控系統組態圖Fig.2 Configuration diagram of automatic control system

(1)現場流程狀態畫面設置。畫面提供完整的現場工藝模擬圖形,形象、直觀地查看現場設備運行狀況。遠程操作各個執行機構,設備運行狀態改變時,設備顏色動態變更。

(2)設備工藝參數畫面設置。畫面顯示現場工藝流程的溫度、壓力、轉速、電流等狀態參數,當數據超過正常范圍時,相應的數值或設備圖顏色變化,語音報警提示,提高系統安全保護和運行效率。

(3)各種參數報警和確認圖。畫面顯示參數報警時間,報警設定值,控制人員可確認和故障查詢。

(4)各種參數的實時和歷史數據曲線圖。畫面顯示設備運行參數狀態,積累數據,為維修提供依據,提高預測預報分析能力,進行劣化管理。

(5)運行管理報表。統計和打印各種生產數據報表、歷史數據報表、統計報表。

5 結束語

通過技改項目的應用,印證了西門子PLC系統功能強大、組態便捷、在化工生產中應用廣泛;Modbus協議具有標準性、簡單高效,開放友好的特點、應用廣泛的現場總線協議;MCGS組態軟件組態方便、人機界面友好、直觀、組態靈活。通過技改項目的實施,使得監控自動化程度大大提高,電石廠碳材干燥熱風爐煤粉輸送實現高性能的過程控制,具有良好的性價比。