噴油參數對PODE/柴油混合燃料燃燒污染物排放的影響

嵇 乾, 王天婷, 劉軍恒, 孫 平, 高婉瑩, 楊 晨

(江蘇大學 汽車與交通工程學院,江蘇 鎮江 212013)

追求優越動力性的同時實現低碳環保是內燃機技術發展的主要趨勢。柴油機因具有較好的動力性和較高的熱效率而廣泛應用于各種大型工程機械領域[1],從燃料性質著手改進,打破柴油機燃用傳統化石燃料生成NOx和PM顆粒物之間的“Trade-Off”關系成為現階段研究的熱點[2-3]。在柴油中摻混新型燃料可以優化燃料特性;其中,含氧燃料由于其在燃燒過程中的自供氧特點,對碳煙的生成有抑制作用,可以有效降低煙度和顆粒物的排放[4-6]。

目前,應用較多的含氧燃料有生物柴油、二甲醚(DME)和聚甲氧基二甲醚(PODE)。生物柴油可以有效降低煙度排放,但其黏度高、揮發性低,使燃油霧化和蒸發特性較差。二甲醚在常溫下為氣體,使用二甲醚作為燃料需要對發動機燃料供給系統進行改造,且二甲醚氣體會損傷人的神經系統和呼吸系統。PODE是一種以亞甲氧基為分子主鏈的聚合物,分子式為CH3O(CH2O)nCH3,其中氧的質量分數高于40%。與其他含氧燃料相比,PODE具有較高的十六烷值,較好的揮發性,對發動機缸體腐蝕性小的特點;其分子結構中不含C—C單鍵,極大程度地減少燃燒過程中多環芳香烴(PAH)的生成。同時,PODE可與柴油以任意比例互溶,可以不改變柴油機構造而直接燃用。因此,PODE是柴油機實現高效清潔燃燒最具潛力的替代燃料之一[7]。

國內外學者對PODE/柴油混合燃料的性能,及噴油參數改變對混合燃料性能的影響等進行了一系列研究。馬躍等[8]在高溫、高壓定容燃燒彈上,采用OH化學發光攝影、激光誘導熾光法(LII) 等可視化方法測量柴油和PODEn/柴油混合燃料的火焰浮起長度和煙度分布。結果表明,隨著PODE摻混比例的提高,混合燃料燃燒火焰中碳煙體積分數明顯下降;與柴油相比,PODE體積分數為20%時,混合燃料的碳煙體積分數平均值下降67.6%。王其平等[9]研究表明,增加可變截面渦輪增壓器(VGT)開度和提高噴油器流量均可以改善PODEn/柴油混合燃料的燃燒和排放性能。孫萬臣等[10]考察了改變噴油壓力和主預噴間隔角時,正丁醇/柴油混合燃料對壓燃式發動機燃燒與顆粒物排放的影響。結果表明:當噴油壓力由80 MPa升至100 MPa時,混合燃料消光碳煙明顯降低;隨主預噴間隔角度增加,微粒的總數量濃度明顯降低,核態微粒比例增加。Liu等[11]研究表明:摻混PODE可以顯著提高柴油機熱效率,并可以大幅減少碳煙的生成;且隨著PODE體積分數的提高,CO和碳氫化合物(HC)排放有效降低。Li等[12]研究了PODE摻混柴油的噴霧特性,結果表明混合燃料的噴霧貫穿距離縮短,霧化程度優于純柴油模式。Chen等[13]研究了燃用不同比例柴油/PODE混合燃料在不同負荷下的顆粒物排放情況,結果表明在各種負荷下顆粒物數量濃度和質量濃度均有所降低。Yang等[14]對PODE/柴油混合燃料的排放物顆粒進行TG、SEM及TEM分析,結果表明PODE體積分數為20%的混合燃料比10%的燃燒生成顆粒物的結構更為松散、水分和揮發分更多,氧化速率更高。Valentino等[15]研究了進氣中氧濃度、噴油正時及噴油壓力對正丁醇/柴油混合燃料的燃燒排放特性影響,結果表明,在噴油壓力100 MPa下,隨正丁醇摻混比增加,滯燃期延長、燃油霧化改善,幾乎不產生煙度排放。

PODE/柴油混合燃料與柴油燃料在理化性質上有明顯區別。為了實現混合燃料燃燒性能和排放性能的同時優化,需要對燃用混合燃料柴油機的噴油參數做出相應調整。目前,對燃用PODE/柴油混合燃料柴油機噴油參數調整的研究還較少。為此,筆者將PODE與柴油按不同比例摻混成混合燃料;并在高壓共軌柴油機上,分別探究了不同噴油壓力和噴油正時下混合燃料的排放特性及顆粒物生成的變化規律。

1 實驗部分

1.1 儀器

實驗樣機為一臺4缸增壓中冷高壓共軌柴油機,其主要參數如表1所示。采用發動機標定軟件對開放式電子控制單元(ECU)燃油噴射系統的噴油正時和噴油壓力進行實時在線調節。

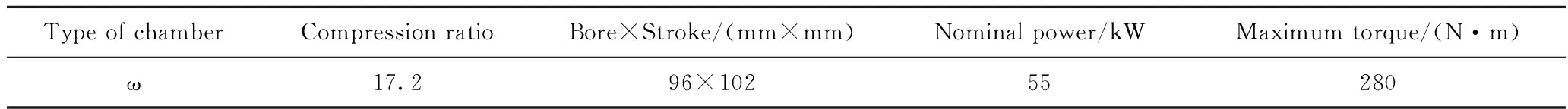

表1 發動機主要參數Table 1 Main parameters of the engine

發動機實驗臺架裝置的測控系統主要包括電力測功機(CAC250型,湖南湘儀動力測試公司產品)、燃油溫控儀(AV L753C型,奧地利AVL公司產品)和瞬態油耗儀(AVL 735S型,奧地利AVL公司產品)。電力測功機用來測量發動機的輸出扭矩和轉速;燃油溫控儀控制燃油溫度;瞬態油耗儀測量燃油消耗率。

采用缸壓傳感器(GH14P,奧地利AVL公司產品)、電荷放大器(5011B10,瑞士Kistler公司產品)和燃燒分析儀(AVL INDIMODUL-622,奧地利AVL公司產品)測量并分析燃燒缸壓和放熱率,連續采集200個燃燒循環隨曲軸轉角變化的燃燒數據,取平均值。氣體排放由日本Horiba公司的MEXA-7200D排氣分析儀進行測量;通過濾紙式煙度計(AVL 415S型,奧地利AVL公司產品)測量排氣煙度。顆粒的數量濃度通過粒徑譜儀(EEPS-3090型,美國TSI公司產品)進行測量,測量范圍為5.6~560 nm。測量前先進行排氣稀釋(稀釋后的混合氣體與采樣排氣的體積比200∶1),然后采樣。

1.2 燃料

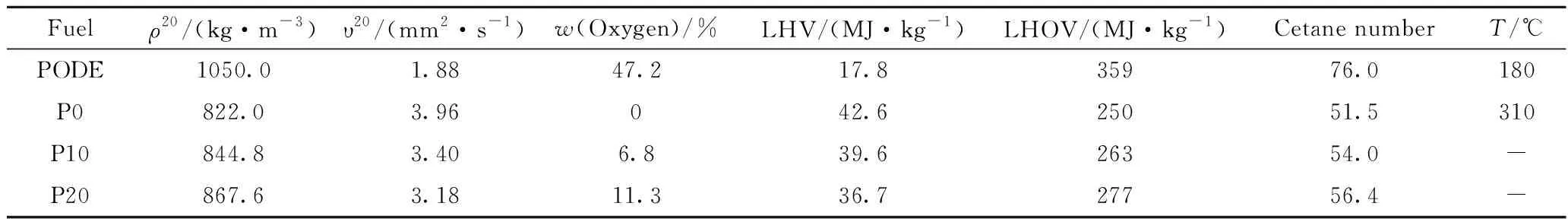

分別選取柴油和PODE為基礎燃料:柴油為市售國Ⅵ柴油;PODE,工業品,淄博津昌助燃材料有限公司產品。將柴油記為P0;在柴油中添加體積分數為10%和20%的PODE,得到混合燃料分別記為P10和P20。混合燃料穩定、未見渾濁或分層現象。3種燃料的理化性質如表2所示。

表2 燃料的理化特性Table 2 Physical and chemical properties of the test fuels

1.3 噴油參數調整

實驗燃料均為現場配置使用,用燃油溫控儀將燃油溫度控制在(38±3) ℃;以發動機轉速1600 r/min、負荷100%為實驗工況點。首先固定噴油正時為上止點后0.5 ℃A,調整噴油壓力分別為80、90和100 MPa;然后固定噴油壓力為80 MPa,調整噴油正時為上止點后0.5 ℃A、2.5 ℃A和4.5 ℃A,分別探究不同噴油壓力和噴油正時對PODE/柴油混合燃料的燃燒性能、排放特性、顆粒物分布的影響規律。

2 結果與討論

2.1 燃料燃燒參數分析

根據燃料和空氣混合氣形成特點,將柴油機燃燒分為預混燃燒階段和擴散燃燒階段。預混燃燒階段指在滯燃期內形成混合氣的燃燒階段;擴散燃燒階段為柴油機的主要燃燒階段,該階段油氣的混合速率控制燃料燃燒的速率。

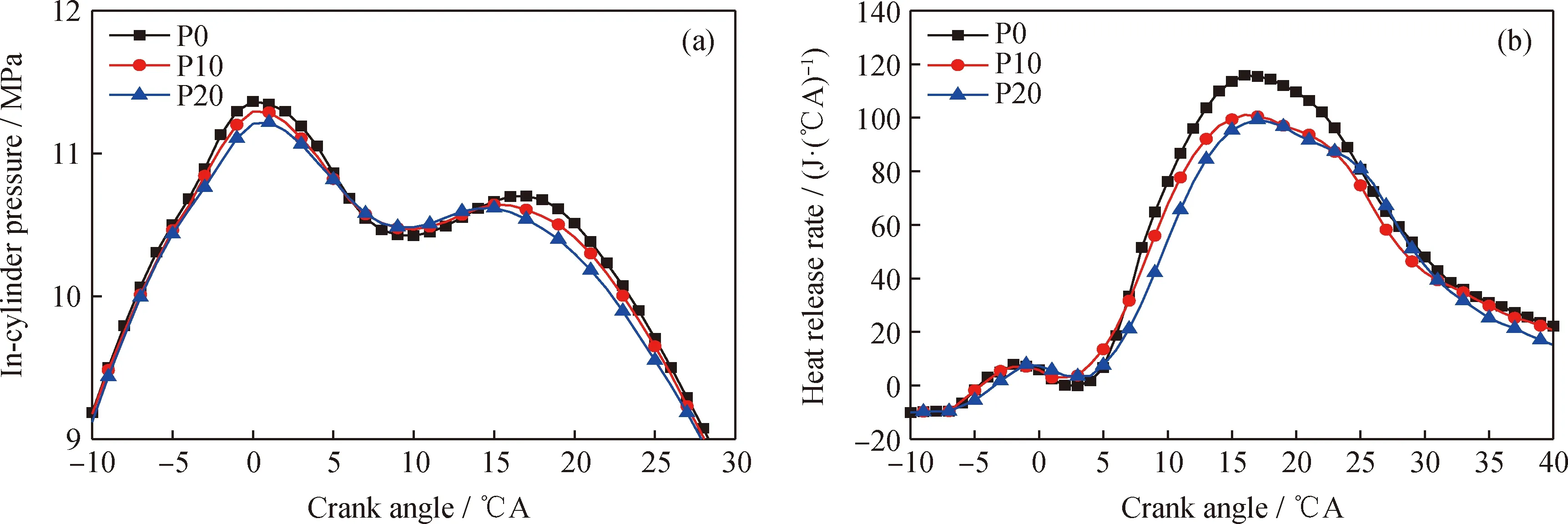

圖1為在轉速1600 r/min、負荷100%、噴油壓力80 MPa、噴油正時0.5 ℃A條件下,柴油機分別燃用P0、P10和P20燃料的缸內壓力及放熱率曲線。由圖1可知,隨PODE體積分數的增加,燃料燃燒缸內壓力和放熱率峰值有所降低,但缸壓峰值相位有所提前。與P0相比,P20燃燒的缸壓及放熱率峰值分別降低了0.8%和14%,缸壓峰值相位提前了2 ℃A。這主要是由于PODE的十六烷值較高而熱值較低,柴油摻混PODE后,混合燃料的十六烷值提高而熱值降低,使混合燃料自燃溫度降低,滯燃期內可燃混合氣的數量減少,滯燃期縮短,燃燒始點提前,從而致使預混燃燒比例降低,缸內的最大燃燒壓力及放熱率峰值下降。此外,PODE的高含氧特性加快了燃燒速率,氧元素的助燃特性提高了擴散燃燒速率,并且PODE良好的揮發特性[16]有助于形成更均勻的混合氣,改善擴散燃燒階段。

圖1 不同PODE體積分數的PODE/柴油混合燃料的缸壓和放熱率Fig.1 In-cylinder pressure and heat release rate of PODE/diesel blends with different PODE volume fractions(a) In-cylinder pressure; (b) Heat release rateLoad: 100%; v=1600 r/min; Injection pressure=80 MPa; Injection timing=0.5 ℃A

2.2 燃料燃燒排放特性

2.2.1 HC和CO排放

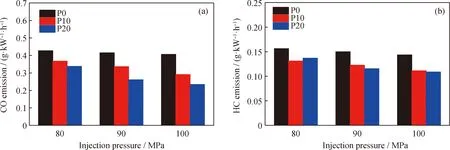

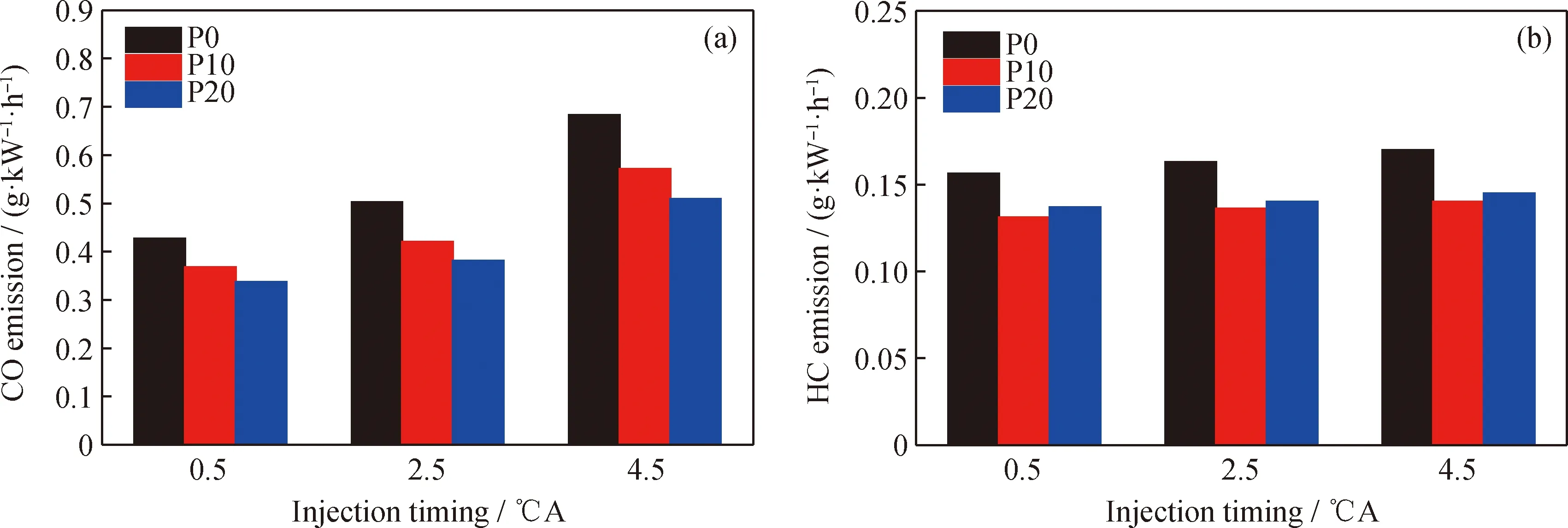

柴油機在燃燒過程中排放的碳氫化合物(HC),主要指未燃燒的烴類燃料及其不完全燃燒產物、燃料熱裂解或氧化時生成的HC,包括烷烴、烯烴、芳香烴和醛類、酮類等物質[17]。圖2為發動機在轉速1600 r/min、負荷100%、噴油正時0.5 ℃A條件下,不同噴油壓力時燃用P0、P10和P20的CO和HC排放結果。從圖2可以看出:相同噴油壓力下,隨著PODE體積分數的增大,混合燃料燃燒的CO排放下降;隨著噴油壓力的升高,3種燃料燃燒的CO和HC排放均不斷降低;當噴油壓力從 80 MPa 增至100 MPa時,P0、P10和P20燃燒的CO排放分別降低了4.9%、20.9%和30.6%,而HC排放分別降低了8.3%、15.1%和20.6%。這是由于噴油壓力的升高會加快油滴破碎蒸發的速率,增加油滴表面與氧的接觸面積,促進油氣混合,使預混燃燒比例增加,改善缸內燃燒情況,從而減少因燃燒不完全產生的CO和HC。此外,在噴油壓力為80 MPa時,P20燃燒的HC排放比P10有所增加,原因在于噴油壓力為80 MPa時,由于PODE體積分數的增大,P20燃料的揮發性更強,混合氣更容易竄入燃燒室的縫隙,狹隙效應效果更加明顯,造成HC的排放略有上升;而在 90 MPa 和100 MPa情況下,由于噴油壓力的升高對于HC排放的影響更顯著,狹隙效應的影響不明顯。

圖2 不同噴油壓力下的CO和HC排放Fig.2 CO and HC emissions under different injection pressures(a) CO emission; (b) HC emissionLoad: 100%; v=1600 r/min; Injection timing=0.5 ℃A

圖3為在轉速1600 r/min、負荷100%、噴油壓力80 MPa條件下,不同噴油正時下3種燃料燃燒產生的CO和HC排放對比。從圖3可以看出:相同噴油正時下,隨著燃料中PODE含量的增加,燃料燃燒CO排放降低,而HC排放先降低再升高;隨噴油正時的延遲,3種燃料燃燒的CO和HC排放均不斷增加;相比柴油,P10和P20的增幅較小。當噴油正時由 0.5 ℃A延遲到4.5 ℃A時,P0、P10和P20燃料燃燒的CO排放分別增加了60%、55.6%和50.9%,HC排放分別增加了8.8%、7%和5.8%。這主要因為噴油正時直接影響缸內燃燒的初始溫度和壓力,推遲噴油使得燃燒遠離上止點,燃燒缸內壓力和溫度降低,滯燃期增加,造成燃燒不充分,從而增加了CO和HC排放;當摻混PODE后,燃料的氧含量增加,缸內氧自由基濃度升高[18],從而促進缸內燃燒,減少了CO和HC排放。但伴隨PODE體積分數的增大,P20燃料的揮發性增強,狹隙效應效果更明顯,導致燃用P20燃料產生的HC排放略高于P10燃料。綜合表現,P10和P20燃料隨噴油正時的延遲,其CO和HC排放小幅度增長。

圖3 不同噴油正時下的CO和HC排放Fig.3 CO and HC emissions at different injection timings(a) CO emission; (b) HC emissionLoad: 100%; v=1600 r/min; Injection pressure=80 MPa

2.2.2 NOx和煙度排放

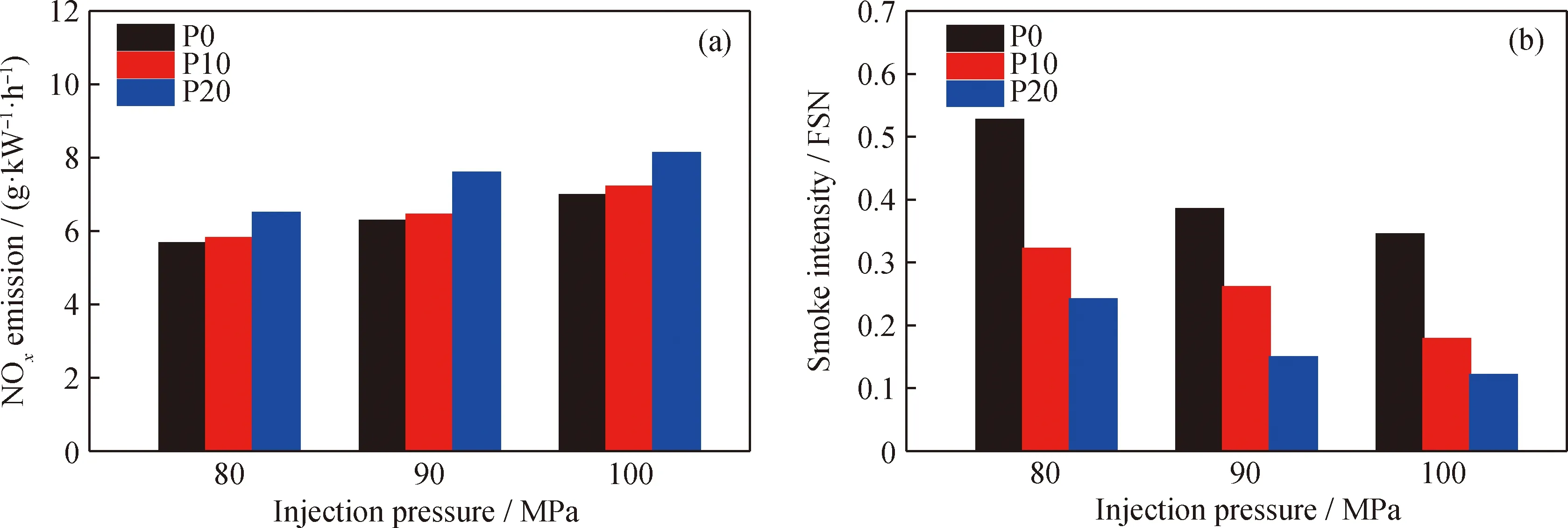

圖4為燃用P0、P10和P20燃料在噴油正時為0.5 ℃A,不同噴油壓力下產生的NOx和煙度排放。從圖4可以看出:相同噴油壓力下,隨著PODE體積分數的提高,NOx排放增加,而煙度排放降低;隨著噴油壓力的提高,3種燃料的NOx排放均不斷增加,而煙度排放不斷降低。當噴油壓力從80 MPa提至100 MPa時,噴油壓力的提高對P20燃燒的NOx和煙度排放影響較大,而對P10燃燒的NOx和煙度的影響相對較小。在噴油壓力為80 MPa時,與P0燃料相比,P10燃料燃燒的NOx排放僅增加了2.4%,而煙度卻降低了38.9%。

圖4 不同噴油壓力下的NOx和煙度排放Fig.4 NOx and smoke intensity under different injection pressures(a) NOxemission; (b) Smoke intensityLoad: 100%; v=1600 r/min; Injection timing=0.5 ℃A

根據澤爾多維奇(Zeldovich)機理,NOx的生成主要與高溫環境、富氧燃燒環境和高溫持續反應時間有關[19]。噴油壓力的提高使滯燃期內形成的混合油氣增多,使燃燒溫度的升高,導致NOx排放的增加。高溫缺氧是生成碳煙的主要原因,且擴散燃燒期為碳煙生成的主要階段。噴油壓力的提高能夠改善燃油霧化效果,提高油氣混合的均勻性,減少缸內局部燃油過濃區域的形成,使燃油燃燒更充分徹底,從而降低煙度排放;PODE分子結構中的C原子以C—O單鍵形式存在,難以發生形成碳核的加成環化等反應,且亞甲氧基生成的過氧化物(HO2)會分解成大量OH基[20],促進碳煙的氧化;此外,PODE擁有良好的揮發特性和較高的含氧量,在較低的噴油壓力下也有較好的霧化效果,減少過濃混合氣的缺氧區域,從而減少碳煙的生成,有利于煙度排放的降低。綜上可知,噴油壓力的升高,可以有效降低P10燃燒的煙度排放而其NOx排放的增長幅度較小。

圖5為燃用3種燃料在噴油壓力為80 MPa、不同噴油正時下的NOx和煙度排放。從圖5可以看出,相同噴油正時下,隨著燃料中PODE含量的增加,燃料燃燒NOx排放不斷升高,而煙度排放均不斷降低。這是由于PODE良好的揮發性及高含氧量雖然促進了缸內燃燒,降低了煙度排放,但缸內高溫富氧區域增加,導致摻混PODE后燃料燃燒的NOx排放升高;同時由于PODE的熱值較低、汽化潛熱較高,降低了缸內最高燃燒溫度,燃料燃燒加快縮短了高溫持續時間,使NOx排放降低。綜合作用下,相比P0,P10燃燒的NOx排放增加不明顯,而隨PODE含量增加,其促進燃燒、降低煙度、增加NOx排放作用更明顯。

圖5 不同噴油正時下的NOx和碳煙排放Fig.5 NOx emissions and smoke intensity at different injection timings(a) NOxemission; (b) Smoke intensityLoad: 100%; v=1600 r/min; Injection pressure= 80 MPa

當噴油正時延遲時,3種燃料燃燒的NOx排放均不斷降低,而煙度排放均不斷增加;原因在于噴油正時的延遲使得燃燒相位后移,降低了缸內燃燒溫度,且高溫持續時間也相應縮短[21],從而降低了NOx排放;此外,由于擴散燃燒階段為生成碳煙的主要階段,噴油正時延遲使得燃燒遠離上止點,延長了擴散燃燒期;擴散燃燒階段是生成碳煙的主要階段,導致煙度排放增加。綜上可知,與P0燃料相比,噴油正時延遲對P10燃燃燒的NOx排放降低幅度最大,煙度排放增幅最小。

2.3 顆粒物排放

2.3.1 顆粒物數量濃度隨粒徑分布

柴油機排氣顆粒按粒徑大小可劃分為3種類型:核模態顆粒(5~50 nm)、積聚態顆粒(50~500 nm) 和粗態顆粒(500 nm以上)。其中,積聚態顆粒主要由碳積聚體及其表面吸附物組成;核模態顆粒主要由揮發性可溶有機物及少量硫酸鹽組成[22]。排氣顆粒總數量濃度由EEPS儀測定的粒徑小于560 nm微粒總數計算。

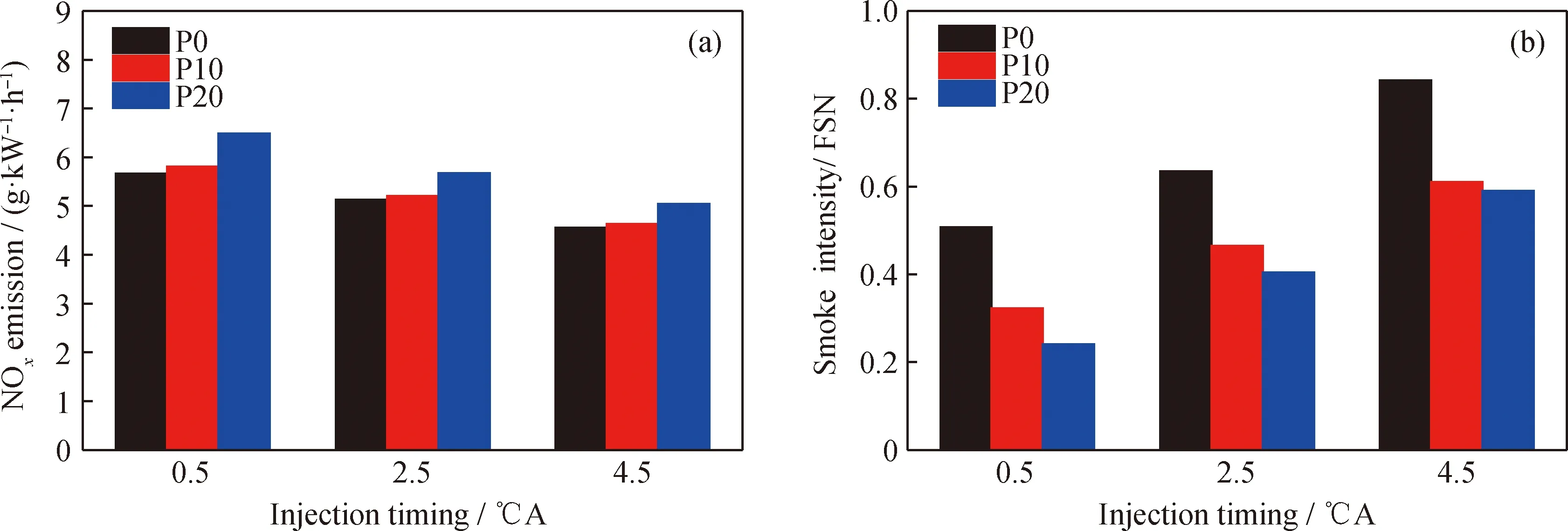

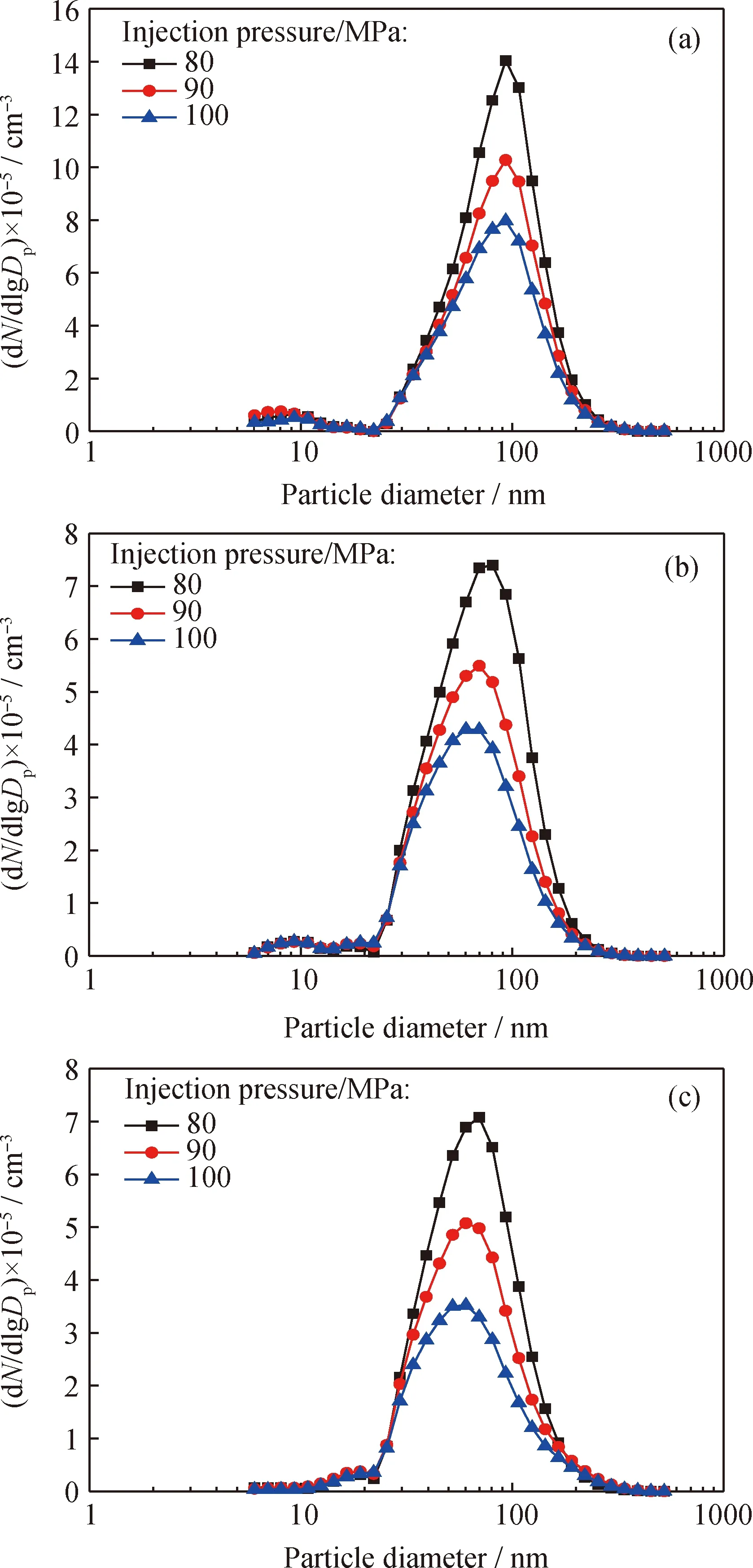

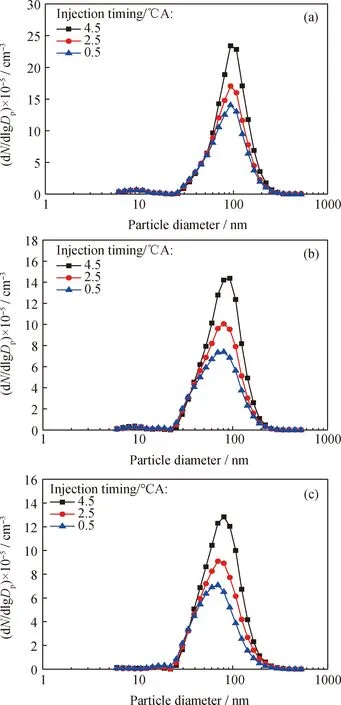

圖6為噴油正時為0.5 ℃A、不同噴油壓力下,燃料燃燒排放的顆粒物數量濃度(dN/dlgDp)隨粒徑的分布。從圖6可以看出:排放顆粒物的數量濃度隨著PODE體積分數的增加而減少;噴油壓力為100 MPa時,P10和P20燃燒顆粒物的總顆粒數量濃度比P0分別降低了40.6%和50.3%;原因在于摻混PODE后燃料的氧含量增加,燃燒速率加快,進一步促進顆粒的氧化。隨著噴油壓力的提高,各燃料的數量濃度峰值均不斷降低,且峰值對應粒徑向小粒徑方向偏移。這是因為噴油壓力的提高,減小了燃油噴射油束的索特平均直徑,PODE的霧化特性進一步改善,燃燒室內的氣流卷吸作用加強,油氣混合質量提高,從而使顆粒的生成數量減少。

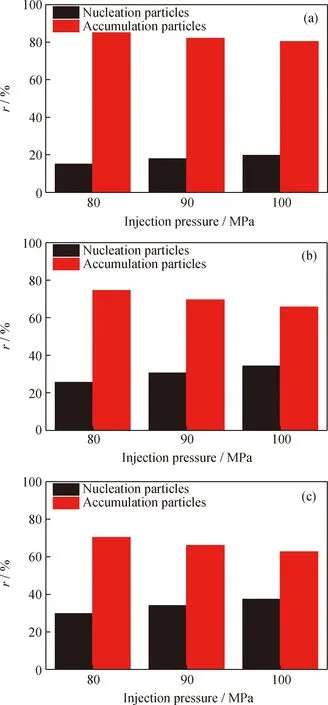

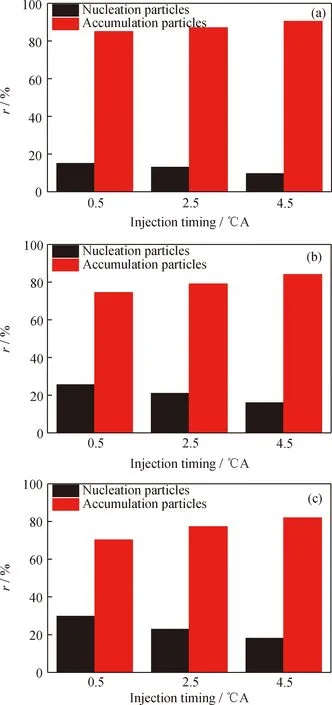

圖7為噴油正時為0.5 ℃A時,噴油壓力對不同模態顆粒數量濃度占比的影響。由圖7可知,隨著PODE體積分數增加,核態顆粒占比增多,積聚態占比減少。隨著噴油壓力的升高,核態顆粒占比增加,積聚態顆粒占比顯著降低。與噴油壓力 80 MPa 時相比,噴油壓力100 MPa時P0、P10和P20燃燒產生的積聚態顆粒占比分別減少了4.65、8.73和7.62百分點,核態顆粒相應增加了相同百分點;對應積聚態顆粒占比降幅分別為5.5%、11.7%、10.8%,核態顆粒增幅分別為30.9%、34.1%和25.6%。這主要是由于噴油壓力的增加使得霧化的液滴粒徑減小,促進均勻混合氣的形成,抑制了碳煙成核及生長過程,從而減少了積聚態顆粒數量,并降低了顆粒表面吸附揮發性物質的能力,從而導致核態顆粒數量的增加。而PODE分子結構中的碳原子只以C—O鍵形式存在,難以參與生成碳核的加成環化等反應,減少了碳煙前驅體的生成,抑制碳核的表面生長,從而減少積聚態顆粒的生成,因此相比于P0燃料,P10與P20的總顆粒數量濃度均較低。

圖6 不同噴油壓力下的顆粒數量濃度的粒徑分布Fig.6 Particle number concentrations underdifferent injection pressures(a) P0; (b) P10; (c) P20Load: 100%; v=1600 r/min; Injection timing=0.5 ℃A

圖7 不同噴油壓力下不同模態顆粒占比(r)Fig.7 Proportion of different particle modes (r) underdifferent injection pressures(a) P0; (b) P10; (c) P20Load: 100%; v=1600 r/min; Injection timing=0.5 ℃A

圖8為噴油壓力80 MPa時,不同噴油正時下燃用P0、P10和P20的顆粒物數量濃度的粒徑分布。從圖8可以看出,隨著噴油正時的推遲,3種燃料燃燒顆粒物的數量濃度峰值均不斷升高,仍然呈現單峰分布趨勢。這主要是由于噴油正時的推遲,燃燒遠離曲軸轉角上止點,缸內壓力和溫度降幅較大,滯燃期延長,導致燃燒等容度的降低,不利于積聚態顆粒的氧化,導致其數量增加,總顆粒物數量增加。

圖8 不同噴油正時下的顆粒物數量濃度的粒徑分布Fig.8 Particle number concentration atdifferent injection timings(a) P0; (b) P10; (c) P20Load: 100%; v=1600 r/min; Injection pressure=80 MPa

圖9為噴油壓力80 MPa時,噴油正時延遲對不同模態顆粒數量濃度占比的影響,從圖9可知:隨著PODE摻混比的增加,核態顆粒占比增加,積聚態顆粒占比減少;隨著噴油正時的延遲,積聚態顆粒占比不斷增加,而核態顆粒占比相應減少;與噴油正時為0.5 ℃A時相比,噴油正時為4.5 ℃A時P0、P10和P20燃燒的積聚態顆粒占比分別增加了5.41、9.61和11.67百分點,核態顆粒相應分別降低了相同百分點;對應積聚態顆粒占比增幅分別為6.4%、12.9%和16.6%,核態顆粒降幅分別為36.0%、37.6%和39.2%。這主要是由于延遲噴油正時相應的增加了燃燒持續期,使得顆粒間的碰撞凝并時間變長,形成較多的積聚態顆粒,而核態顆粒數量相對減少;且PODE的加入會在燃燒過程中生成較多活性基團,使得核模態顆粒數量增加,并增強了顆粒間的碰撞、凝并及團聚過程,從而使得積聚態顆粒占比隨噴油正時延遲而進一步提高,而相應的核態顆粒得到有效的抑制。

圖9 不同噴油正時下不同模態顆粒占比(r)Fig.9 Proportion of different particle modes (r)at different injection timings(a) P0; (b) P10; (c) P20Load: 100%; v=1600 r/min; Injection pressure=80 MPa

2.3.2 燃燒顆粒物的平均直徑

為了表征燃料燃燒排放顆粒物的大小,引入顆粒的幾何平均直徑(GMD),由式(1)計算[23]:

(1)

式(1)中:N為顆粒的數量;Dp為顆粒的直徑,nm。由式(1)可知,排氣中小粒徑顆粒的占比越高,則顆粒的幾何平均直徑越小。

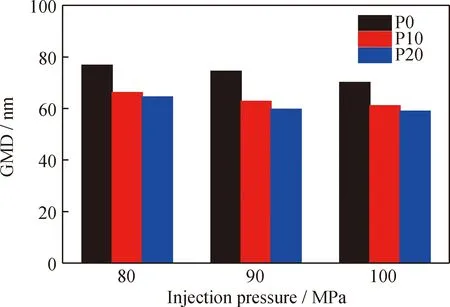

圖10為噴油正時0.5 ℃A時,不同噴油壓力下P0、P10和P20燃燒排氣顆粒的幾何平均直徑。從圖10可以看出,隨噴油壓力和PODE體積分數的增加,顆粒的幾何平均直徑均不斷減小,說明排氣中的小粒徑顆粒數量占比隨噴油壓力和PODE體積分數增加而增加,與噴油壓力升高核態顆粒占比增加的結論一致。此外,相比于提升噴油壓力,PODE體積分數對于排氣顆粒粒徑減小幅度的影響更大,說明含氧燃料可以提高顆粒物表面活性,促進積聚態顆粒物的氧化。

圖10 不同噴油壓力下的顆粒幾何平均直徑Fig.10 Particle geometric mean diameters underdifferent injection pressuresLoad: 100%; v=1600 r/min; Injection timing=0.5 ℃A

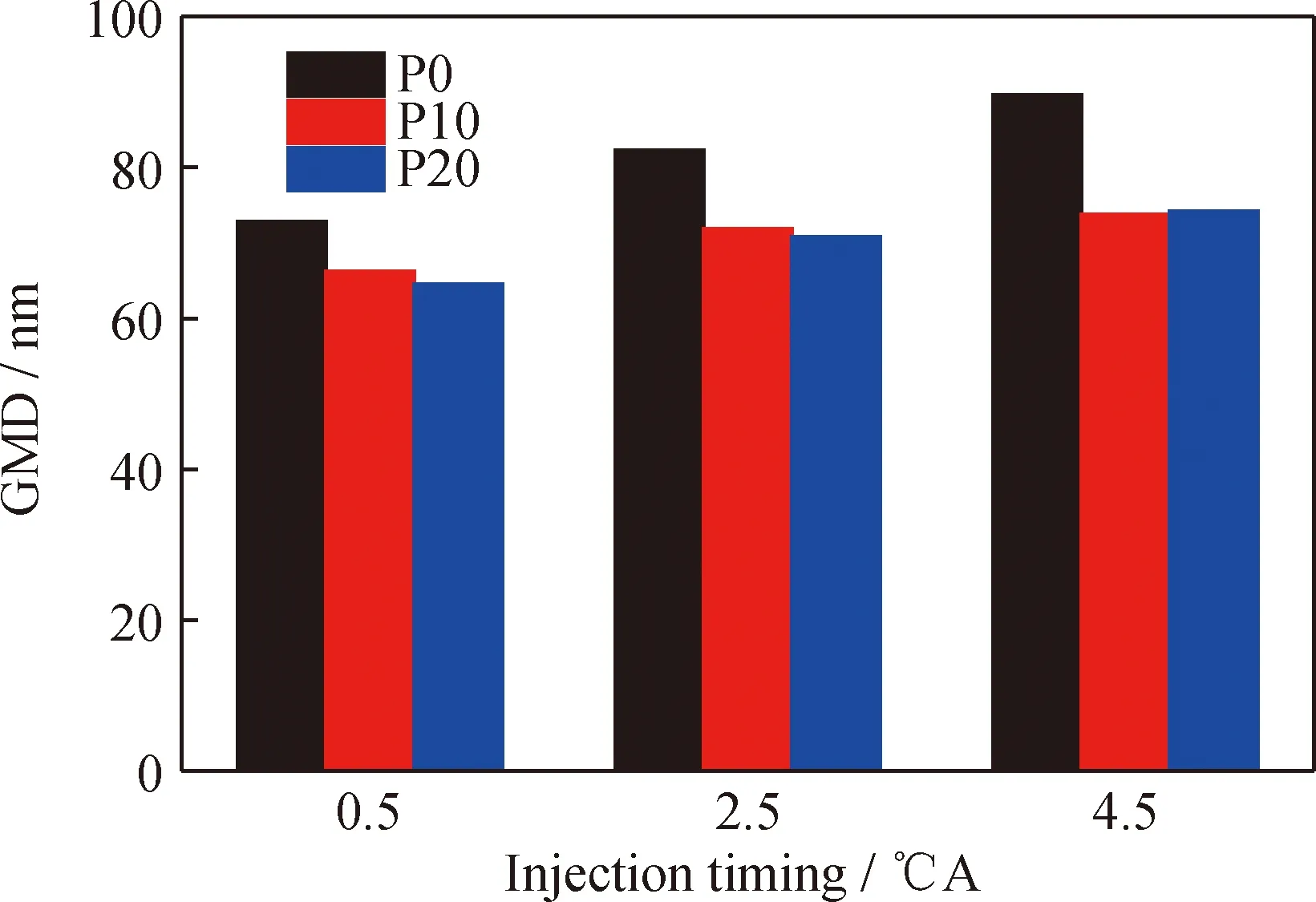

圖11為噴油壓力80 MPa時,不同噴油正時下3種燃料燃燒顆粒物的幾何平均直徑。從圖11可以看出,隨著噴油正時的延遲,3種燃料燃燒顆粒物的幾何平均直徑均不斷增大,主要原因在于噴油正時的延遲使燃燒相位后移、燃燒溫度降低,導致碳煙氧化速率降低,積聚態顆粒物增加,使得顆粒的幾何平均直徑不斷增大。當噴油正時由0.5 ℃A推遲到4.5 ℃A時,P0、P10和P20燃燒排氣顆粒物的幾何平均直徑分別增加了23%、11.5%和15%,表明噴油正時的延遲對P10燃料排氣顆粒的幾何平均直徑的影響最小。

圖11 不同噴油正時下的顆粒幾何平均直徑Fig.11 Particle geometric mean diameters atdifferent injection timingsLoad: 100%; v=1600 r/min; Injection pressure=80 MPa

3 結 論

(1)PODE/柴油混合燃料的可燃性明顯優于柴油,能夠有效地改善柴油機擴散燃燒過程,降低CO、HC和煙度排放,但NOx排放有所增加,顆粒物的總數量濃度峰值顯著降低,核態顆粒占比增大,積聚態顆粒占比減小,顆粒的幾何平均直徑不斷減小。

(2)噴油壓力提高有助于降低P0、P10和P20 3種燃料燃燒CO、HC、煙度的排放和顆粒物的數量濃度峰值,但NOx排放有所增加,其中對P10的NOx和煙度排放影響最小;噴油正時延遲可以降低混合燃料燃燒的NOx排放,但CO、HC、煙度排放和顆粒物的數量濃度峰值升高。與柴油相比,隨著噴油壓力的升高和噴油正時的提前,燃用PODE/柴油混合燃料產生的顆粒物數量峰值濃度對應的粒徑向小粒徑方向移動,且幾何平均直徑均不斷減少。