四步法管控印刷色相

保持色相一致性是印刷的基本要求,為此,印刷企業采用了不同的管控方法。隨著行業技術持續創新發展,先進的管控技術、檢測設備、檢測方法層出不窮,本文與大家分享色相管控的具體措施,供朋友們參考。

同色同譜

如果兩個顏色具有相同的三刺激值,且具有完全相同的光譜反射率曲線,則稱這兩個顏色為同色同譜色,同色同譜色在不同的照明光源、不同的視場條件下,色相保持一致;若兩個顏色具有相同的三刺激值,但具有不同的光譜反射率,則稱這兩個顏色為同色異譜色,同色異譜色在特定的不同的照明光源、不同的視場條件下可能會呈現不同的色相。

在實際生產中,絕對的同色同譜色是不存在的。

印刷色相管控存在的普遍問題

標準樣存在色差

客戶簽樣與樣張比對過程影響因素較多,另外所簽發標準樣存在色差。

印刷過程色相變化因素較多

批量生產前調色過程、印刷過程中油墨黏度變化、紙張(特殊紙張)色差、油墨批次間色差、印版印次差異(網穴深淺)等因素均會造成印刷過程的色相變化,甚至導致色差值超標。

常規抽樣檢測存在局限性

印刷過程抽樣檢測數量有限,只代表檢驗個體,無法真實反映批次產品印刷色相。另外,抽檢過程質量信息反饋不及時,往往在抽檢不合格時已產生部分不合格品,只能通過挑選進行清理,“死后驗尸”。

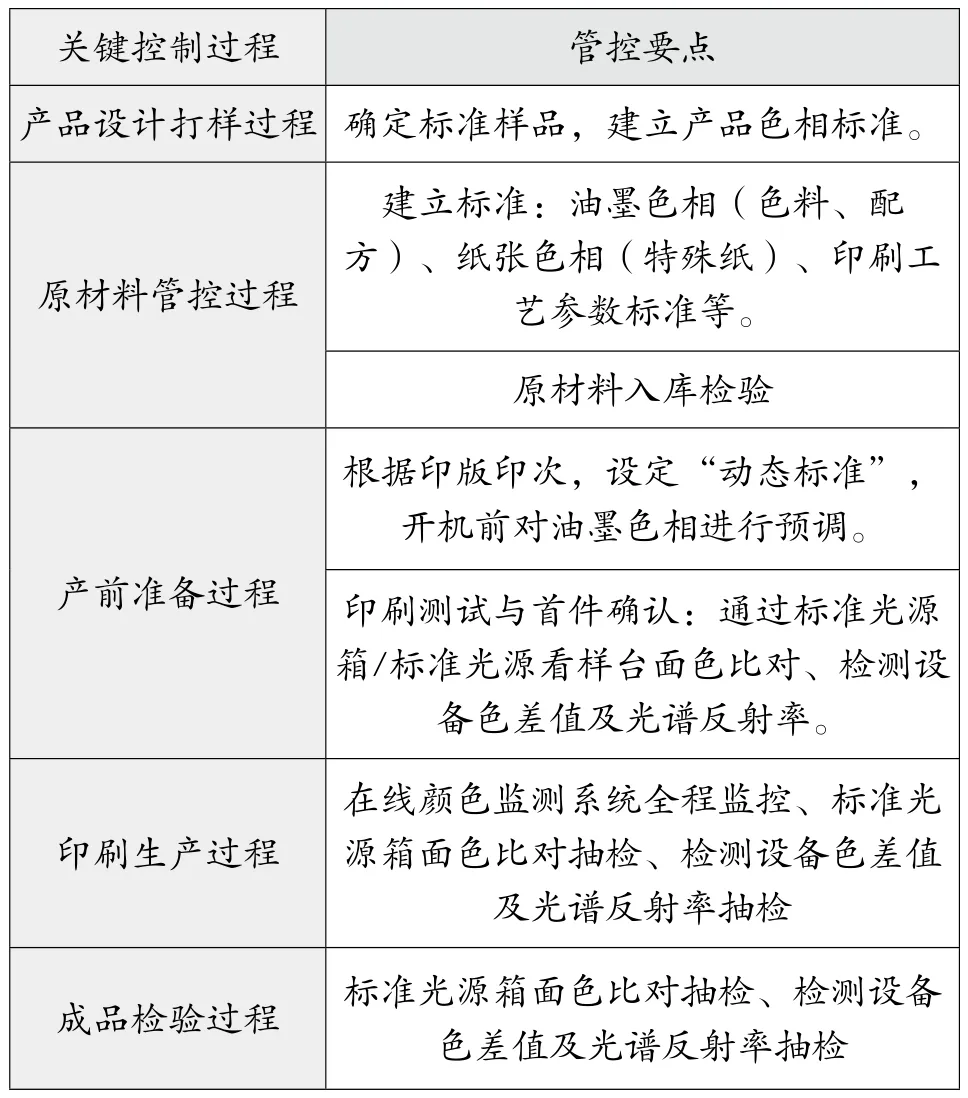

關鍵控制過程 管控要點產品設計打樣過程 確定標準樣品,建立產品色相標準。原材料管控過程建立標準:油墨色相(色料、配方)、紙張色相(特殊紙)、印刷工藝參數標準等。原材料入庫檢驗產前準備過程根據印版印次,設定“動態標準”,開機前對油墨色相進行預調。印刷測試與首件確認:通過標準光源箱/標準光源看樣臺面色比對、檢測設備色差值及光譜反射率。印刷生產過程在線顏色監測系統全程監控、標準光源箱面色比對抽檢、檢測設備色差值及光譜反射率抽檢成品檢驗過程 標準光源箱面色比對抽檢、檢測設備色差值及光譜反射率抽檢

管控措施

建流程

根據印刷企業目標客戶質控要求,以及企業軟硬件配置等客觀實際,建立適合于企業自身的色相管控流程,對原材料入庫、產前準備、印刷生產過程、成品檢驗等全過程進行有效監控。

建標準

不論是新產品打樣還是跟樣生產,標準樣應挑選色相一致的印樣,與客戶確定統一的測色位置,統一初始色相標準。與客戶共同確認標準樣后,應建立該產品紙張、油墨等關鍵原材料入庫檢驗標準、生產過程工藝技術標準及出廠檢驗標準。

購設備

為準確檢測印刷產品色差值與光譜反射率數據,滿足生產過程便攜使用、定時抽檢以及批量產品色相實時監控等多重管控需求,企業應根據自身實際,合理配置印刷在線、離線色相檢測設備。

細節控制

1.油墨黏度控制。油墨作為色相管控的關鍵環節,印刷過程應遵循“少量、多次、計量”的原則添加油墨及溶劑,保證油墨中的色含量與色濃度。

2.根據印版印次數據,建立動態色相標準。實際生產過程中,應針對不同凹版網穴深度狀態(凹版正常磨損過程)形成油墨色相數據或樣品,在批量生產前,通過對照動態色相標準數據或印樣,對油墨進行預調,減少印刷生產前的調色次數及調色過程造成的不合格品,提高生產效率。

3.特殊紙張印刷色序的確定。特殊紙張印刷生產前應根據原紙亮度值或色相深淺對紙張進行分選,確認印刷色序。一般地,按照“先暗后亮,先深后淺”的原則進行印刷,印刷油墨則先淺后深,方便印刷過程油墨調色,減少調色量與次數。

4.檢測設備管理與數據分析。色差作為印刷過程關鍵質量指標,色相檢測設備應定期(每年/半年)進行周期檢定、校正;日常使用過程中,應建立自檢校正要求,通過測量標準樣等形式確保檢測設備保持在正常使用狀態。