新型高溫高壓封隔器組合式膠筒結構設計及試驗

閆志遠,張 斌,吳永朝,白元彬,包陳義,唐馬勇 ,李小嶺

(中海油能源發展股份有限公司 工程技術分公司,天津 300452)

南海西部油田和渤海19-6油田有約60%油氣層的溫度超過160 ℃,壓力超過35 MPa,完井封隔器多使用國外進口產品。投產一段時間后,部分封隔器的膠筒失效,使環空帶壓,給生產造成嚴重的安全風險[1-2]。目前,國內生產的高溫高壓封隔器,大部分膠筒達不到國外產品的水平,缺乏系統研究,其在推廣過程中會給客戶帶來潛在的安全風險[3-4]。面對紛繁復雜的國際形勢和國外核心技術的壟斷、封鎖,攻關可耐高溫160 ℃以上和耐高壓35 MPa以上的密封膠筒核心技術已經迫在眉睫,是實現國產高端完井封隔器的首要技術前提。

筆者研究出一套適合海上?244.5 mm套管、耐溫170 ℃、耐壓41 MPa的組合式膠筒,解決了國內膠筒難以突破API 11D1-V3等級溫度和壓力交替測試的技術難題,滿足了海上部分高溫高壓油氣藏安全開發的作業需要。

1 組合式膠筒設計

1.1 結構及選材

筆者基于中海油完井封隔器的研究和應用經驗,設計了一種三膠筒組合結構的封隔器膠筒,如圖1所示。

中間膠筒起承壓密封作用。兩邊膠筒采用金屬絲網硫化橡膠結構,為中間膠筒提供肩部保護。中間膠筒材料為邵氏硬度80~85的Aflas材料。兩邊膠筒選擇316L鋼絲的金屬絲網、錫青銅的銅環和邵氏硬度90~95的Aflas材料,硫化為一體。

圖1 三膠筒組合式封隔器膠筒結構

1.2 關鍵尺寸和參數計算

1) 膠筒外表面與套管內壁之間最大許用間隙μmax。

式中:[ε]為彈性體許用相對軸向變形,%,可用試驗方法求得,其大小取決于材質和工作條件;R1為膠筒最大外半徑,mm;R0為膠筒最下內半徑,mm。

2) 膠筒的最小高度h。

式中:Δp為封隔器承受的工作(層間)壓差,MPa;RC為套管內半徑或井半徑,mm;R1為膠筒最大外半徑,mm;P0為沿徑向作用于膠筒上分布力的強度,MPa;[τ]為橡膠許用剪切應力,MPa;μ為橡膠的泊松比;f為中心管與膠筒之間的摩擦因數。

3) 封隔器在相應壓差下的最小坐封載荷Fmin。

式中:A1為膠筒變形后的橫截面積,mm2;G為橡膠的抗剪彈性模量,MPa;η為膠筒的縱向變形量;Fmin為封隔器最小坐封載荷,N。

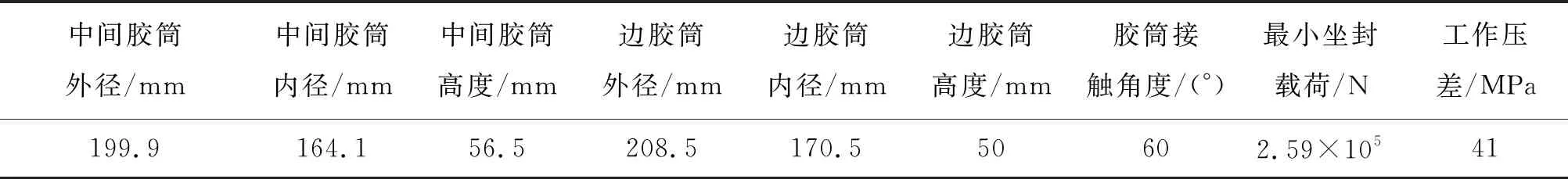

依托上述公式,計算得到基準參數。同時,在設計膠筒外徑時,考慮封隔器下入時不磨損膠筒的安全間隙為1~5 mm,其內徑考慮0~4%的預拉伸安裝余量,得到膠筒的主要技術參數如表1所示。

表1 封隔器膠筒主要技術參數

2 膠筒有限元模擬分析

封隔器膠筒結構的有限元分析屬于非線性有限元范疇[5-7],其非線性突出地表現在材料非線性、幾何非線性和邊界非線性3個方面,密封計算的邊界條件復雜,必須包含接觸面的受力計算,呈非線性關系。采用ABAQUS軟件,考慮大變形、非線性等相應特點進行建模分析。

2.1 建立模型

首先,根據密封結構的幾何形狀、材料和邊界條件的特點,建立封隔器膠筒的二維軸對稱模型。然后,根據膠筒的工作原理,中間膠筒起主要密封作用,邊膠筒起肩保作用,考慮到金屬絲網硫化Aflas橡膠復合材料的復雜性和簡化為單一材質對膠筒整體性能的影響較小。因此,將邊膠筒材質簡化為Aflas。中膠筒與邊膠筒材料均為超彈性材料。采用Mooney-Reivlin本構模型,查得橡膠材料的相關參數如表2所示。

表2 Mooney-Reivlin本構模型的相關參數

2.2 設置邊界和劃分網格

膠筒分析載荷主要為壓縮坐封,坐封力為253.23 kN±25.32 kN,為了更好地模擬坐封壓力,通過對壓環施加位移載荷,經分析后提取坐封方向力值來驗證坐封力及坐封后的密封情況。中心管內側及套管外側施加位移固定,位移量U1=U2=UR3=0 mm。底部邊膠筒通過壓塊施加位移固定,位移量U1=U2=UR3=0 mm。膠筒與中心管及套管之間摩擦因數取0.3。分別對中膠筒、邊膠筒進行拆分,使用結構單元進行劃分網格。其中,中膠筒、邊膠筒采用4節點CAX4RH單元劃分網格,中心管、套管采用CAX4R單元劃分網格。模型共劃分單元數10 725,網格模型如圖2所示。

圖2 封隔器膠筒網格模型

2.3 施加坐封力分析

分別對90 ℃與170 ℃情況下膠筒施加不同的位移載荷,后提取RF2力值。得出90 ℃施加38 mm位移后,等效加載力為2.59×105N。170 ℃施加47 mm位移,等效加載力為2.63×105N。兩種情況下能夠完成坐封。分別提取90 ℃與170 ℃情況下膠筒坐封完成后應力分布云圖,如圖3~4所示。

圖3 90 ℃封隔器膠筒接觸應力云圖

圖4 170 ℃封隔器膠筒接觸應力云圖

90 ℃與170 ℃情況下邊膠筒與中膠筒最大應力為10.3 MPa,小于Aflas材料斷裂強度20 MPa,滿足強度要求。

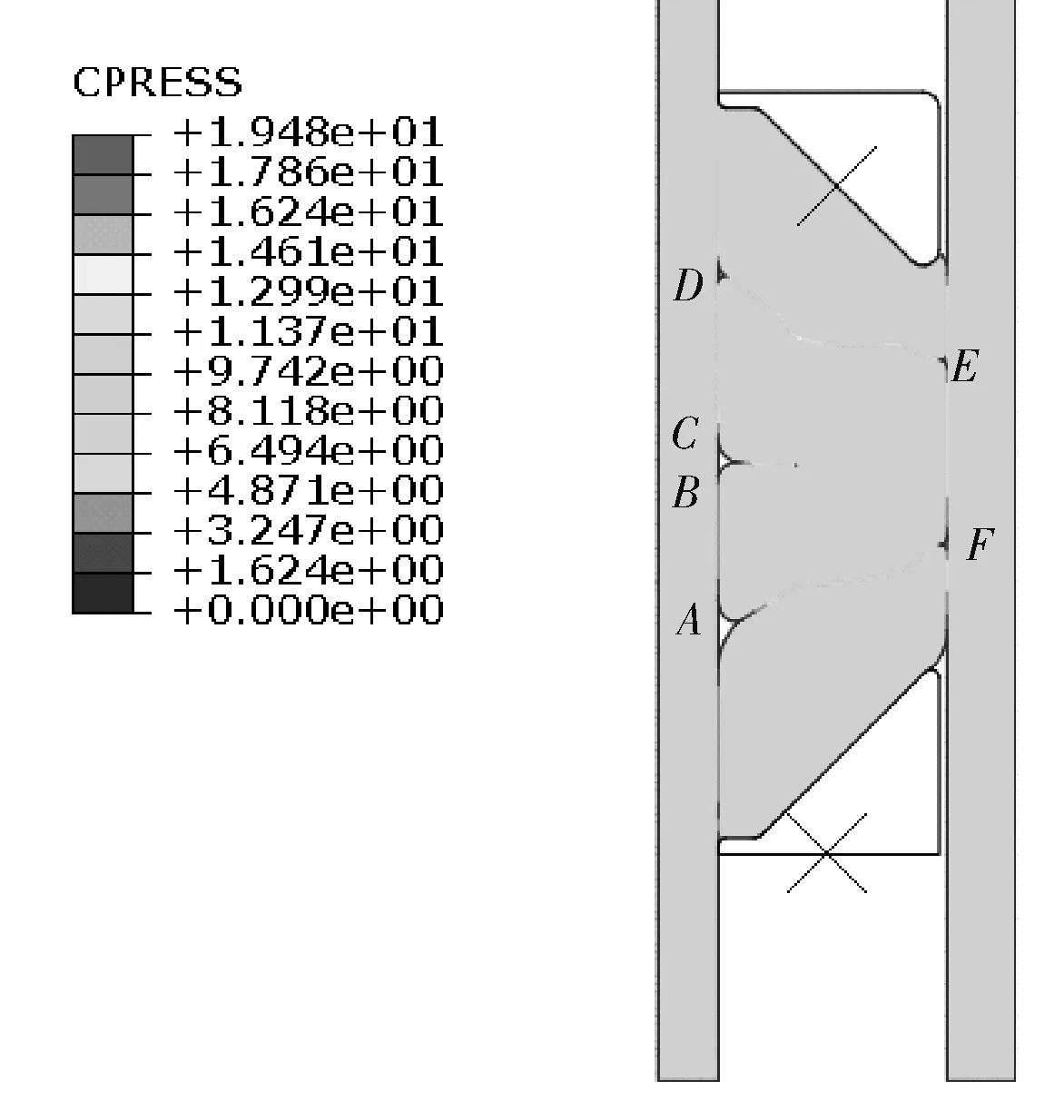

中膠筒與中心管、套管接觸應力在路徑A-B,C-D,E-F段的分布情況如圖5~6所示。

圖5 封隔器中膠筒接觸應力路徑

圖6 封隔器坐封后接觸應力云圖

封隔器坐封到位后,邊膠筒與中膠筒及中心管套管之間能夠形成良好的接觸,90 ℃與170 ℃時最大接觸應力分別為38.07、21.90 MPa,滿足初始密封的需要。

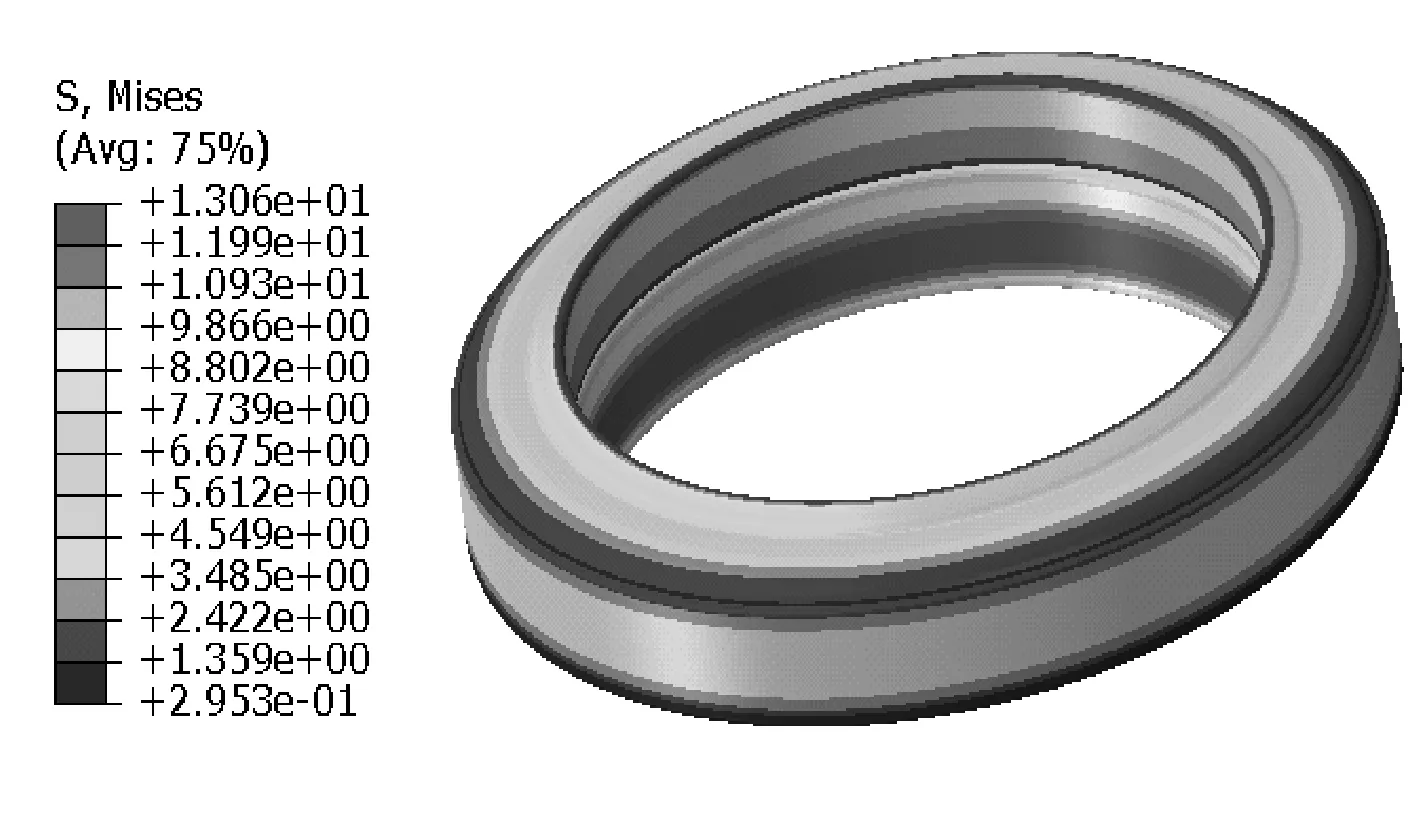

2.4 環空加壓分析

以下部環空為例,增加41 MPa壓力后,對膠筒進行分析,Mises應力分布如圖7~10所示。

圖7 90 ℃ 整體膠筒Mises應力云圖

圖8 90 ℃中膠筒Mises應力云圖

圖9 170 ℃ 整體膠筒Mises應力云圖

圖10 170 ℃中膠筒Mises應力云圖

分析可見90 ℃與170 ℃情況下,邊膠筒與中膠筒最大應力為13.0 MPa,小于Aflas材料斷裂強度20 MPa,滿足強度要求。中膠筒與中心管、套管接觸應力在A-B,C-D,E-F段的分布情況如圖11所示。

圖11 封隔器坐封后接觸應力分布

由圖11可看出,封隔器膠筒承受下環空壓力41 MPa。

1) 90 ℃情況下,中膠筒與套管密封主要在E-F段,最大接觸應力為62.6 MPa,超過41 MPa的接觸應力長度即有效密封長度為19.8 mm。中膠筒與中心管密封主要在A-B段,最大接觸應力為64.35 MPa,超過41 MPa的接觸應力長度即有效密封長度為16.7 mm。中膠筒能夠實現與套管及中心管的密封。

2) 170 ℃情況下,中膠筒與套管密封主要在E-F段,最大接觸應力為43.85 MPa,超過41 MPa的接觸應力長度即有效密封長度為9.76 mm。中膠筒與中心管密封主要在A-B段,最大接觸應力為43.6 MPa,超過41 MPa的接觸應力長度,即有效密封長度為8.6 mm。

3) 與90 ℃情況對比,170 ℃下中膠筒與套管及中心管的最大接觸應力及有效密封長度均減小,但仍能夠實現與套管及中心管的密封。

3 室內試驗

3.1 API 11D1-V3級性能測試

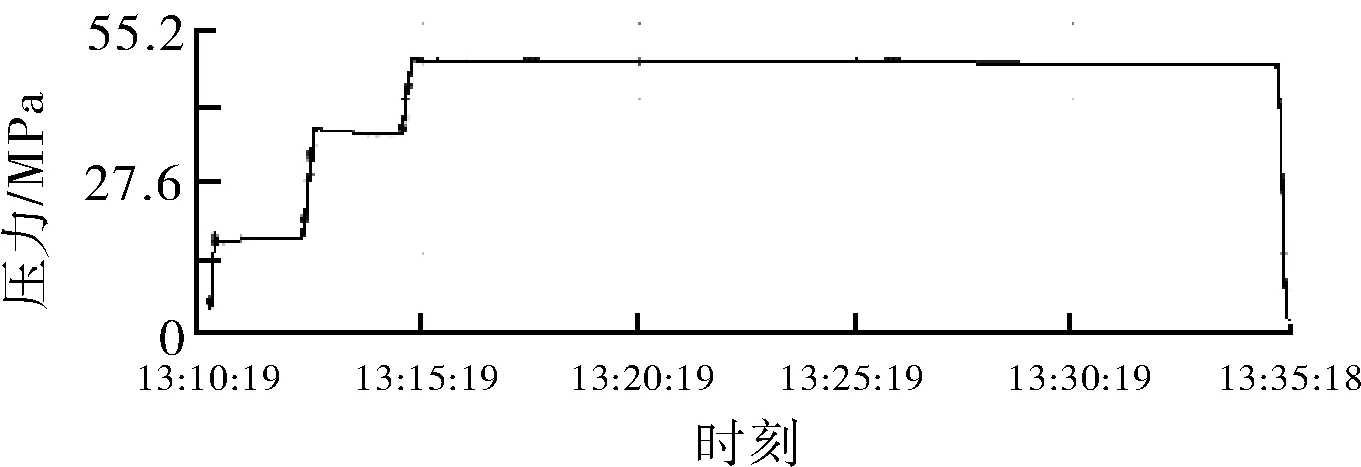

為了驗證組合式膠筒的有效坐封力、耐溫和耐壓能力,文章選擇最小磅級套管的最大內徑?227.7 mm,首先加溫至170 ℃,保溫1 h后施加坐封載荷253.23 kN±25.32 kN,然后進行高低溫交變90~170 ℃下3個循環的承壓能力測試,記錄其上、下環空的驗封壓力曲線如圖12~13所示。

圖12 上環空的驗封壓力顯示界面

圖13 下環空的驗封壓力顯示界面

3輪次壓力試驗數據如表3所示。

表3 3輪次壓力試驗數據

經3個輪次170 ℃-90 ℃-170 ℃高低溫交變試驗,上、下環空各有2次反轉測試,發現組合式膠筒在施加253.23 kN坐封載荷時,可以實現膠筒上、下環空密封41 MPa,滿足高溫高壓封隔器配套使用需要。

3.2 模擬井試驗

2018-03,將研制的組合式膠筒組裝到封隔器上,下入JJSY-1試驗井,對坐封工具加壓力17.2 MPa,坐封工具推筒輸出253.2 kN推力,將封隔器坐封。入井1 100 m進行坐封和驗封試驗,記錄其相關試驗參數,如表4。

表4 膠筒模擬井試驗參數

經入井測試發現,該組合式膠筒可匹配高溫高壓封隔器及其配套坐封工具,滿足坐封、驗封和回收的作業需要。

4 現場應用

2018-05至今,累計組裝了4套組合式膠筒的封隔器,在南海西部油田和渤海油田應用,數據如表5所示。

表5 三膠筒組合封隔器應用數據

從表5的數據看出,研制的組合式三膠筒匹配封隔器,可滿足層間封隔和防砂完井的作業需要,保證井筒封隔的可靠性和安全性。

5 結論

1) 研制了耐高溫高壓的完井封隔器膠筒。該膠筒采用特殊的三膠筒組合結構,計算了主要設計參數。

2) 建立有限元分析模型,在90 ℃與170 ℃情況下膠筒坐封,坐封后施加上環空與下環空壓差41 MPa,進行應力及接觸應力分析。

3) 通過API 11D1-V3等級3個輪次170 ℃-90 ℃-170 ℃高低溫交變和壓力反轉測試,證明組合式膠筒在施加253.23 kN坐封載荷時,可以密封上、下環空壓力41 MPa,滿足高溫高壓封隔器配套使用需要。

4) 通過下井試驗和現場應用發現,該組合式三膠筒匹配封隔器及其坐封工具,滿足層間封隔和防砂完井的作業需要,保證井筒封隔的可靠性和安全性。