基于雙數字信號處理器的電氣控制系統設計

胡恒錚

(無錫技師學院,江蘇 無錫 214000)

0 引 言

雙數字信號處理器是以大規模電路集成芯片作為核心組成元件的任務型信號處理器設備,可以用數字流表示傳輸信號參量。在既定電氣處理環境中,該項應用元件始終具備較強的信號承載能力。在不考慮其他干擾條件的情況下,雙數字信號處理可濾波或測量真實存在的連續模擬信號。因此,在數字域應用范圍中,雙數字信號處理器可直接實現由模擬參量到應用參量的轉化處理,是模數轉換器始終具備較強應用能力的主要原因[1,2]。在電氣控制領域中,隨外界信號傳輸行為的改變,雙數字型處理器的實用范圍也會逐漸擴大,且隨著轉換電路中應用電子傳輸流量的提升,相關信號主控模塊的實際表現行為也會出現變化。

1 基于雙數字信號處理器的電氣控制系統硬件設計

電氣控制系統的硬件執行環境由D/A轉換電路、信號主控模塊以及復雜可編程邏輯器3部分組成,具體搭建方法如下。

1.1 D/A轉換電路

D/A轉換電路是電氣控制系統中唯一的點電子輸出元件。在雙數字信號處理器的調度作用下,它可將束狀交變電流整合成直流傳輸形式,再借助各級應用導線傳輸至下級應用設備結構體中。與其他電子傳輸設備相比,D/A轉換電路具備的電量匯總能力相對較強,可在交直流電子同時存在的情況下快速調取其中的有效應用成分,并按照不同的傳輸需求將其規劃成復雜的可編程調度形式。在信號主控模塊不被完全占用的前提下,由D/A轉換電路輸出的應用電子流可直接被轉存至邏輯器結構體中,并以電子參量的形式被長期存儲[3]。從功能性角度來看,D/A轉換電路直接與系統的外界電源相連,一方面將外接電量整合成既定傳輸應用形式,另一方面可借助系統信道結構體,現對待調度電氣傳輸電子的定向化控制。

1.2 信號主控模塊

電氣控制系統的信號主控模塊以TMS320F2812芯片作為核心搭建設備,將處理器內核中的雙數字信號直接轉化成微控制應用形式,再利用D/A轉換電路的電子輸送功能,將這些信號參量由頂層處理單元分配至底層處理單元,從而實現對信號結構體的集中化處理與調度[4]。在DSP內核的實踐作用下,信號主控模塊外部的微型調節器可直接建立與TMS320F2812芯片的應用連接,并可在互相傳遞電氣控制信號的同時,將多余數據信息參量傳輸至系統數據庫結構體中,以供后續控制任務指令的直接調取與利用。一般情況下,TMS320F2812芯片始終保持32位×32位與16位×16位并存的信號編碼形式。在傳輸信號總量不斷增大的情況下,該結構體可長時間保持附加式的32位信號累加處置原則,并可分多次將已存儲的信號參量傳輸至其他系統硬件設備結構體中,從而解決與電氣化設備相關的應用控制問題。

1.3 復雜可編程邏輯器

復雜可編程邏輯器可在EPM7512AETC144-7型CPLD設備的作用下實現對D/A轉換接口與信號主控接口的粘合處理,借助雙數字信號處理器解決系統內部的電氣應用參量高速化編程處理問題。為提高電氣輸出信號的實際應用精度值,復雜可編程邏輯器可同時整合8路并行波形數據,并在保持其原始傳輸波形的情況下,將數據結構體的輸出流量調節至最大應用水平[5,6]。從譯碼處理的角度來看,復雜可編程邏輯器在單位控制時間內可最多開放10個目標地址節點,且隨著待傳輸數據總量的提升,已開放應用節點的實際數值水平會適當降低,直至1 bit數據所占據的信號傳輸空間達到16 bit。當系統中斷器保持連續運行的情況下,復雜可編程邏輯器會根據DSP中斷行為的執行方向,讀取與電氣控制指令相關的按鍵觸發條件,并在下一個控制周期中去除已中斷的信號參量結構體。

2 基于雙數字信號處理器的電氣控制系統軟件設計

在硬件執行環境的基礎上,按照波形數據產生、雙數字信號監控處置以及上機位控制軟件連接的處理流程搭建系統的軟件執行環境,從而實現基于雙數字信號處理器電氣控制系統的順利應用。

2.1 波形數據產生算法

波形數據產生是一個相對主觀的雙數字信號處理環節,可按照復雜可編程邏輯器內傳輸信息的實際處理需求建立關鍵的電氣控制定義表達式,約束信號主控模塊內數據信息參量的實際傳輸速率。在雙數字信號處理器的作用下,波形數據的變化形式能夠完全滿足D/A電氣參量的實際合成需求,且隨著系統控制應用時間的延長,這些信號參量會在數據庫結構體中大量堆積,直至達到系統對雙數字信號的額定承載極限數值[7]。假設在一個完整的電信號控制周期內,電氣參量的最大傳輸數量只能達到Nmax,且該參數的實際取值條件始終受到上行波動量λ1與下行波動量λ0的共同作用影響。結合上述物理量,可將系統內的波形數據產生算法F定義為:

式中,代表電氣信號的波動運行均值;k1,k2,…,kn代表n個不同的雙數字信號節點參量值;代表節點信號量的平均數值。

2.2 雙數字信號監控處置流程

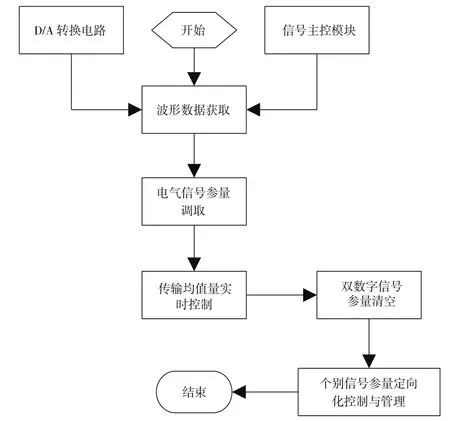

雙數字信號監控處置流程以波形數據獲取作為起始應用環節。在D/A轉換電路和信號主控模塊等多個硬件設備結構體的作用下,它可在調取復雜可編程邏輯器內已存儲電氣信號參量的同時,實時控制數據信號的傳輸均值量,使系統具備更強的實際應用價值。假設數據庫內已存儲的電氣信號參量值始終不會發生改變,且隨著系統控制應用時間的延長,信號參量也始終不會傳輸至系統實用環境外部,始終在內部執行環境中保持不斷循環的傳輸狀態[8,9]。完成信號的初步傳輸后,復雜可編程邏輯器內的雙數字信號參量可被完全清空,有效促進了此系統對電氣信號的控制能力,能夠在一定程度上實現對個別信號參量的定向化控制與管理。具體信號監控處置流程如圖1所示。

2.3 上機位控制軟件

上機位控制軟件連接是電氣控制系統設計的末尾處理環節。出于對雙數字信號處理器調度能力的考慮,上機位控制軟件的編寫必須建立在Windows XP平臺之上,且需要在C+Builder編程語句的作用下將電氣信號參量的開銷值水平控制在最低應用標準。尤其是在系統數據庫結構體中,隨著上機位控制軟件的應用,雙數字信號的監控指令能夠得到更好的協調與維護,直至將所有信號參量完全轉存至系統數據庫。由于波形數據產生算法的存在,上機位控制軟件的實際作用范圍受到嚴格限制,且在一定情況下很難實現對定點電氣參量的實時檢測[10]。為解決此問題,在進行軟件編碼的同時必須同步編譯上機位的頭結點與尾節點,當中間參量的編碼形式趨于穩定后,從而實現上機位控制軟件的連接與應用。

圖1 雙數字信號監控處置流程圖

3 系統實用性檢測

為驗證基于雙數字信號處理器電氣控制系統的實際應用價值,設計如下的對比實驗。在既定電氣應用平臺中,以兩臺完全相同的信號處理主機作為實驗監測對象,其中實驗組主機搭載新型電氣控制系統,對照組主機搭載常規繼電保護系統。控制其他干擾條件始終保持不變,在相同實驗環境下記錄兩組SDI指標的實際變化情況。已知SDI指標能夠反映系統對于個別信號參量的定向化控制與管理能力。通常情況下,SDI指標數值越大,系統所具備的控制與管理能力越強,反之則越弱。實驗組和對照組SDI指標數值的具體變化情況如表1所示。分析表1可知,隨著實驗時間的延長,實驗組SDI指標保持先上升再穩定的變化趨勢,全局最大值達到84.0%,且能夠呈現10 min的數值穩定狀態。對照組SDI指標在一段時間的穩定狀態后開始不斷下降,全局最大值僅達到66.3%,與實驗組極值相比下降了17.7%。綜上可知,隨著基于雙數字信號處理器電氣控制系統的應用,SDI指標出現了明顯上升的變化趨勢,驗證了系統在個別信號參量定向化控制與管理方面具有較強實用能力的原始猜想。

4 結 論

與常規繼電保護系統相比,新型電氣控制系統在個別信號處理方面具有更強的實用處理能力,能夠在提升SDI指標數值的同時避免不良控制對系統執行結構造成的影響,具備較強的實用性。

表1 SDI指標數值對比表