料漿含水率對燒結永磁鐵氧體性能的影響

(北礦磁材科技有限公司,北京 102600)

永磁鐵氧體在汽車、家電、計算機、電動工具以及電聲產品領域都有廣泛的應用。隨著近年來這些領域的快速發展,我國的永磁鐵氧體制造行業也迎來了更為廣闊的前景。當前,國內僅有少數幾家企業具有較高的生產能力,然而其產品總合格率也不是很高[1]。為此,國內很多學者對壓型、燒結、球磨等工藝對永磁鐵氧體產品質量的影響進行了相關的研究,但是針對料漿含水率對永磁鐵氧體生坯質量、密度以及產品合格率所產生的影響這一方面的研究還很少,本文主要對料漿含水率對永磁鐵氧體性能所產生的影響進行了研究。探討了料漿含水率對提高永磁鐵氧體生坯密度、抗壓強度以及產品生產效率和合格率的影響。

1 濕壓磁場成型原理

通常情況下,制備高性能各向異性永磁鐵氧體材料所采用的都是濕壓磁場成型工藝。該工藝的原理為:壓制坯件時,利用外加磁場引導型腔中的單疇顆粒c軸轉向外磁場方向。待坯件壓實,顆粒無法自由轉動后即制作成為各向異性的坯件。濕壓磁場成型工藝中所使用的原料稱作料漿,呈軟泥狀,其中包含的主要成分為預燒料顆粒,含水率通常為30~40wt%。單疇顆粒粒度通常為0.7~0.9μm。預燒鐵氧體化后,因磁各呈現出異性特征,其中,單疇顆粒的分子狀態,由六角單晶易磁化軸c軸進行有序排序,并在成型的過程中,外磁場的作用影響下,單疇顆粒的c軸方向轉動并呈現出同外磁場方向一致的局面,燒結后磁體的磁性能好壞,主要是由一致轉向的程度即取向度決定,取向度越高,磁性能就越好[2]。通過分析單疇顆粒在轉向過程中的動力和阻力可以看出,對取向度造成影響的兩個主要因素分別為外磁場強度和漿料含水率。

為了降低單疇顆粒在轉向過程中所受阻力,在生產過程中會將成型料制成軟泥狀料漿,以便利用水份的潤滑作用。提高料漿中的含水率能夠使阻力降低,增加單疇顆粒取向度,但是相應的也會增加成型難度,降低生產效率。如果降低料漿中的含水率,雖然能夠降低成型難度,但又會增加顆粒轉向阻力,降低取向度。因此,必須對料漿含水率進行合理的控制。為了進一步提高成型坯件成型工藝和質量的一致性,還必須要求料漿含水率盡可能穩定,降低其波動范圍。

2 試驗方法

2.1 永磁鐵氧體的制備

料漿含水率的測量方法采用的是操作簡便且可以快速測量料漿含水率的稱量法。假設容器質量為m、體積為V、容器裝滿料漿后的質量為M、料漿含水率為P、鐵氧體粉末無水時密度為4.1g/cm3,那么料漿含水率則為:,從式中可以看出,在知道容器質量為m和體積為V的情況下,就可以通過直接對料漿質量進行稱量來計算出料漿的含水率。

料漿原料選用TY42B,對含水率為30%、32%、34%、36%、38%、40%、42%、44%的料漿分別進行取樣,采用100t磁性材料濕式成型液壓機各壓制2000片磁片。在對不同含水率料漿進行壓制成型時,所用設備各項參數保持一致。壓制成型后一起送入36m雙推板電窯中進行燒結,最后經過打磨、清洗、烘干后對其外觀結構進行檢驗,并計算其各自的產品合格率。

2.2 設備和方法

對產品物相結構進行分析時采用的是由日本Mac Science公司所生產的MXP18AHF型轉靶X射線衍射儀(XRD),X射線源采用的是Cu-Ka靶,波長0.15418cm,管壓40kV,掃描速度8°/min,掃描步長0.02°;測量產品強度所用設備為濟南中路昌試驗機制造有限公司生產的WDW-10M型電子萬能試驗機;測量生坯密度采用的是深圳群隆設備有限公司所生產的固體密度測試儀進行測試。

3 試驗結果與討論

3.1 對結晶度程度的影響

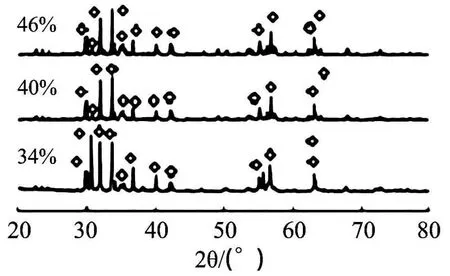

圖1為34%、40%以及46%料漿含水率試樣所生產的產品XRD圖譜。

圖1 不同含水率料漿所生產產品的XRD圖

從圖1中可以看出,所有試樣都為單一M型的六角鐵氧體相,沒有其他雜峰出現,根據3種產品的XRD峰值強度可以看出,3中料漿含水率的產品結晶度都有較好表現。

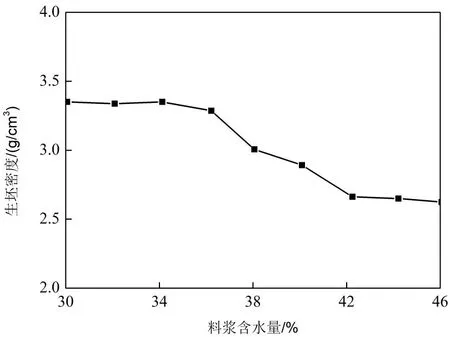

3.2 對生坯密度的影響

圖2為不同含水率的料漿所壓制的鐵氧體生坯密度。由圖中可以看出,當料漿中含水率低于36%時,生坯密度在3.3g/cm3左右,當料漿含水率高于36%時,生坯密度開始出現快速下滑。由此可知,只有將料漿含水率控制在36%或36%以下,才能有效提高生坯密度。由于鐵氧體在制備時,生坯中顆粒的易磁化軸必須轉向與外磁場方向一致才能夠具有各向異性,如果料漿中含水率過低,則會降低取向度。因此,在考慮成型難度和壓型效率的同時,為了便于顆粒在外磁場的作用下自由轉動,選用36%含水率的料漿最為合適。

圖2 料漿含水率對生坯密度的影響

3.3 對成品合格率的影響

圖3為不同含水率料漿所生產的鐵氧體成品合格率。由圖中可以看出,成品合格率先是隨著料漿含水率逐漸增加,在料漿含水率為36%時,產品合格率達到98%,隨著料漿含水率超過36%,產品合格率開始快速下降,當料漿含水率達到46%時,產品的合格率只有76%。同時,料漿含水率過高時,產品壓型時容易出現跑料和毛坯成型困難等現象,因此,料漿含水率為36%時最為合適。

圖3 料漿含水率對成品合格率的影響

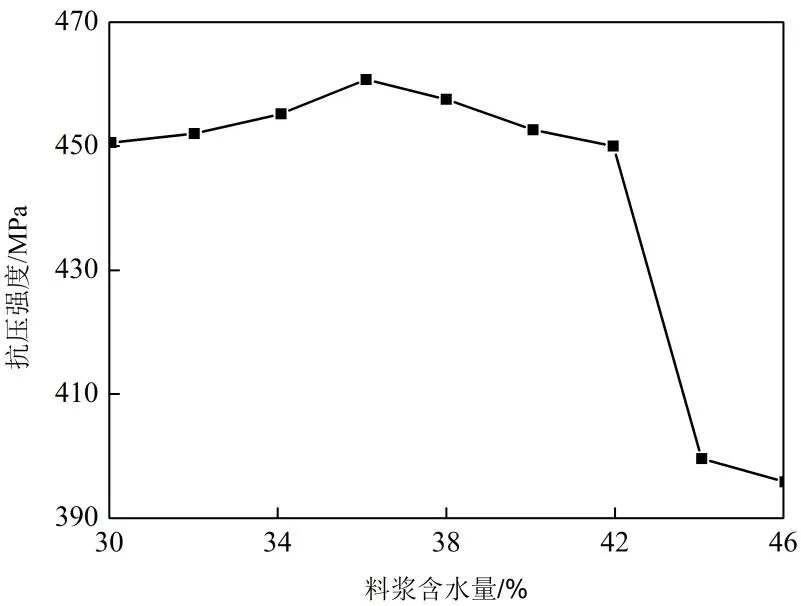

3.4 對產品抗壓強度的影響

圖4為料漿含水率不同時產品抗壓強度測試。由圖中可以看出,當料漿含水率為36%時,產品強度達到最高,料漿含水率超過42%時,產品強度開始快速降低。之所以出現這種情況是因為磁瓦生坯在壓制之前,料漿的流動性對于瓦磁的最終強度會有很大的影響。在制備過程中,為了便于單疇顆粒轉動,成型所用的漿料需要做成軟泥狀,利用其中的水分進行潤滑,有利于顆粒在外磁場中用下自由轉動,并更好的填充于模具內空間。如果料漿中含水率過低,那么顆粒填充性與取向度都較差,從而影響磁瓦密度的均勻分布,使其機械強度降低。如果料漿含水率過高,水分難以排出,很容易導致層裂現象,從而降低磁瓦強度。因此,從產品抗壓強度方面來考慮,也是以36%含水率為最佳。

圖4 料漿含水率對產品抗壓強度的影響

4 結論

從上文中料漿含水率對鐵氧體制備中的各個方面所造成的影響來看,料漿含水率對永磁鐵氧體的性能有較大影響。在永磁鐵氧體的實際生產中,料漿含水率過高或是過低都不利于鐵氧體的制備生產,而將料漿含水率控制在36%時,則可以使永磁鐵氧體的強度、生坯密度以及成品合格率達到最佳水平。