高強度大伸率鋁包鋼線生產工藝研究

(江蘇亨通電力智網科技有限公司,江蘇 蘇州 215000)

鋁包鋼產品經過二十多年的發展,隨著生產工藝的日漸成熟對于鋁包鋼單絲的機械性能要求也有了較大的提高。鋁包鋼作為光纖復合架空地線的防護纜,鋁包鋼芯鋁絞線的加強芯,架空導線的承力線,其重量輕、載流量大、弧垂小、電力損耗少、且防腐性能好、使用壽命長、結構簡單、架設和維護方便、傳輸容量大。能夠適用于多種電壓等級的輸電線路,也可以適應沿海、工業污染等環境較為惡劣的區域,起到防雷防腐的作用[1]。目前國際市場對鋁包鋼線的要求越來越高,我國行業內也于2019年7月《中國電器工業協會標準》提出高強度大伸率鋁包鋼線性能要求。為滿足此類高強度單絲的正常生產,我們采用低溫時效提高強度的方法對φ5.25mm包覆桿拉制的φ2.45mm鋁包鋼單線進行低溫時效實驗,通過大量實驗,已經基本掌握了鋁包鋼低溫時效工藝[2]。

1 生產方案及制備結果

(1)方案1

在不考慮附加工藝的前提下,優先考慮一次生產。以5.1mm高強度鋼絲作為優先材料,生產2.45mm的鋁包鋼單絲其面縮率在82.46%,在拉制過程中會產生大量的熱量使鋼絲產生脆性導致在拉拔過程中鋁包鋼線脆斷,且面縮率越大對于鋼絲的索氏體化率要求也更高。

結合生產難度提出一種能夠大幅提高大面縮率鋁包鋼拉絲合格率的生產方法。

鋁包鋼拉絲用到的模具包括壓力模和拉絲模,普通鋁包鋼拉絲使用的壓力模通常為一段式硬質合金鑲嵌在壓力模導管內以保證工作區壓力的穩定,但是其余部分直接與鋁包鋼線接觸在高溫高壓的情況下容易產生變形包括出口處更容易磨損。基于此結合大面縮率鋁包鋼線生產的難度,我們把壓力模分成三段式分為入口區、穩壓區、出口區,將整個壓力模導管內全部鑲嵌硬質合金形成合金壓力模,加長了壓力模工作區的同時增強了模具的耐磨性能夠長時間,高速度的進行穩定的生產。

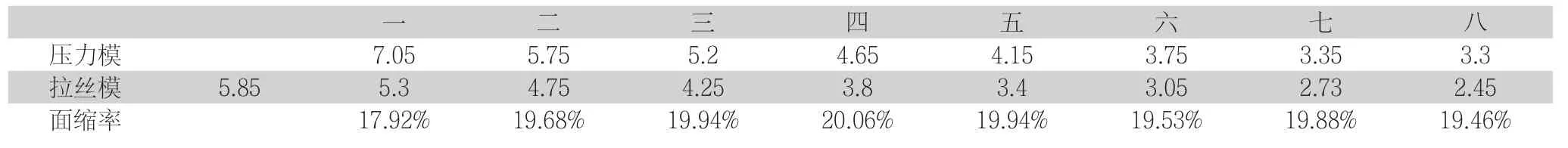

對拉絲粉進行研究,發現純鈣基拉絲粉能夠較好的適應大壓縮比拉絲能夠滿足本次試制要求。同時我們也針對拉絲配模進行了改進,傳統配模通常按照第一道較小,第二道最大后逐道遞減的方式進行配模(見表1),而本次則是第一道較小,后7道等面縮率的方式進行配模(見表2)。

從上表中可以看出,由于包覆桿規格的增大材料硬度等因素的影響我們將壓力模相應的放大使保證包覆桿能夠順利通過模具進入到拉絲過程。事實證明壓力模放大不僅能夠使材料更容易通過模具且附粉效果更好。

制備與分析:

為減少材料脆斷的可能性,模具冷卻水溫度控制在30℃左右,拉絲速度控制在3.0m/s~3.5m/s,使鋁包鋼線有更多的時間冷卻同時拉絲粉的溫度提升也能得到一定的緩解以此保證鋁包鋼拉絲的連續生產。試驗用13卷鋼絲盤條一次合格率為80%,共2300km鋁包鋼線投入絞線后斷線26次(客戶對產品有特殊要求所以未經過篩選)。

此方案生產鋁包鋼線時位錯密度不斷增加,對鋁包鋼線的應力產生了極大的消耗,使得其抗拉強度能夠達到1780Mpa~1800Mpa,斷時伸長率在1.2%~1.5%,斷后伸長率為0.2%~0.6%,扭轉24~30圈。

(2)方案2

使用5.25mm材料我們在配模以及拉絲粉方面未做更改,只是將上述所述的合金壓力模繼承。后期通過我們大量的實驗證明此種三段式合金壓力模可以做到穩定恒壓,但是由于長期連續高速生產會使其內部壓力變大。鋁包鋼作為一種雙金屬復合材料在拉制過程中需要做到雙金屬同步變形才能形成生產導地線、防雷線所需的鋁包鋼線,在雙金屬同步變形的過程中依舊有受力順序,20%IACS材料鋁層較雙金屬受力幾乎是同步的。而30%甚至40%導電率的鋁包鋼線鋼鋁比重達到3.8:6.2,雙金屬受力出現時間差,鋁層受力時間更長導致了鋁包鋼線本身出現竹節狀使得壓力模導管內壓力出現變化生產過程反而不順利。所以合金壓力模的使用只適合于低導電率材料的生產。

表1 鋁包鋼拉絲配模數據遞減

表2 鋁包鋼拉絲配模等面縮率方式

此種方式生產成材率相對更高,但是鋁包鋼線的力學性能無法滿足,理論計算強度最高為1630Mpa左右。為使產品性能盡量靠近上限,我們將拉絲速度盡量提高,冷卻循環水流量減小,將拉制溫度控制在180℃左右得到的產品強度接近理論值在1630Mpa~1650Mpa,斷時伸長率在1.3%~1.5%,但是鋁包鋼在高溫下拉制必定帶來鋼絲產生脆性特別是在伸長率低的情況下更加增加了斷線的風險。

高強度大伸率鋁包鋼線需同時滿足抗拉強度和伸長率的要求,所以我們需要對產品進行二次處理使其達到我們所需要的性能。

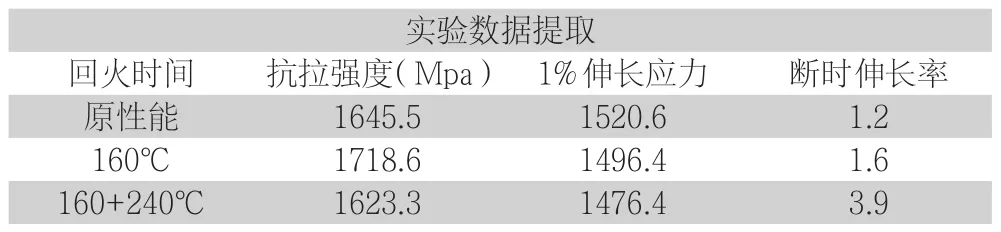

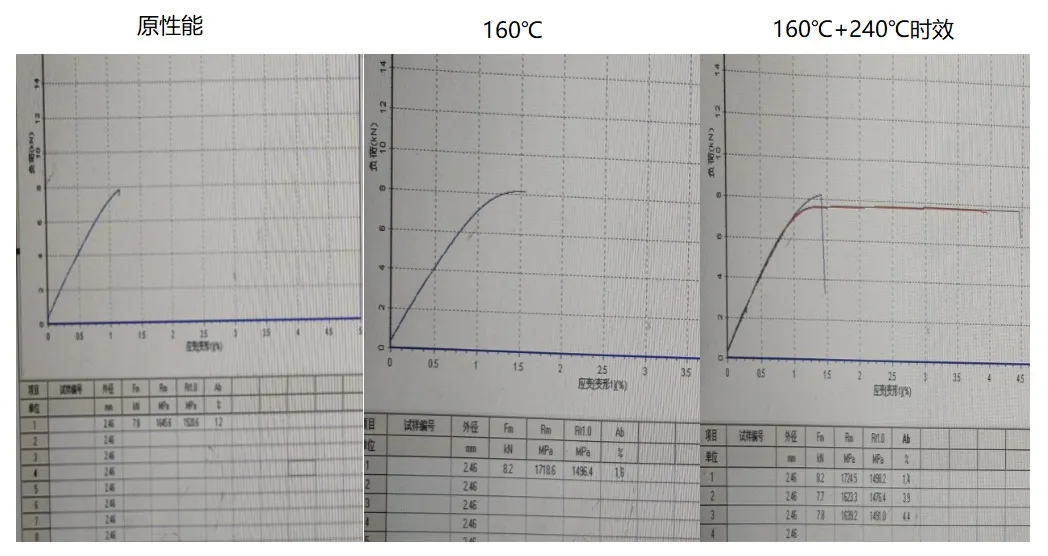

高碳鋼在經過冷拉后抗拉強度大幅提高,塑性大幅降低,為了得到更好的綜合力學性能需經過一定溫度的回火處理。鋁包鋼線抗拉強度主要有鋼芯提供,在經過拉絲的強制拉拔后與高碳鋼冷拉后的狀態相近,高碳鋼回火須450℃左右,而鋁包鋼線因為鋁的存在導致其回火溫度不能過高。我們從140℃至260℃分別做了多次時效實驗,分別在160℃,240℃兩個溫度下對加溫時間進行控制得到的鋁包鋼線的力學性能達到最優,實驗結果如下圖。

表3 鋁包鋼線的力學性能數據提取

圖1 鋁包鋼先在不同溫度下的機械性能

鋁包鋼線在160℃的溫度下進行回火,鋁包鋼線主要在抗拉強度方面提升較大,在低溫回火1小時左右抗拉強度達到最高值,繼續加溫對抗拉強度影響程度較小,因此懷疑變形時的形變儲能釋放完全,當壓縮率達到一定值時,位錯密度的減少對強度的削弱和ε-碳化物在鐵素體基體表面析出的強化作用達到平衡。在240℃的溫度下進行回火,主要性能提升在伸長率方面而抗拉強度則出現下降趨勢,同樣在回火1小時左右抗拉強度不再下降,伸長率仍有增加趨勢。此外,我們對不同規格不同線徑鋁包鋼絲也做了相同實驗,想要達到高強度鋁包鋼線、大伸長率鋁包鋼線、高強度大伸率鋁包鋼線的力學性能指標,都能夠使用低溫回火的方式進行性能改善。

另外,我們對方案一提到的生產方法生產出來的2.45mm鋁包鋼線同樣進行了低溫回火實驗,不同溫度對產品的抗拉性能提升已經不明顯,而當溫度達到280℃~300℃,時間在半小時左右其抗拉強度開始下降,伸長率開始增長。基本可以判斷,當鋁包鋼拉絲面縮率達到80%左右為平衡值,低于該平衡值時鋁包鋼線的抗拉強度有提升空間,當面縮率大于該值時抗拉強度已無提升空間但是伸長率在低溫回火狀態下都能夠得到提升。

2 結語

通過實驗、分析和統計驗證了理論猜想,并的出以下結論。

(1)鋁包鋼線通過低溫回火的方式能夠進一步改善鋁包鋼線的力學性能,可以通過實際回火實驗得出大致的回火溫度以及回火時間,以便于后期批量生產。

(2)鋁包鋼線在極限面縮率下生產可以通過模具改進,拉絲粉、壓力模配合,工裝及生產方法的優化等方面進行技改使得產品質量以及生產效率大大提升。

(3)根據20%IACS鋁包鋼線低溫回火實驗數據可以將低溫回火工藝參數基本確定,便于后期工藝管理,也可以為其他規格鋁包鋼線或者其他金屬材料性能提升提供合理方案。

(4)鋁包鋼線面縮率在80%時是一個平衡值,總壓縮率大于平衡值后產品的抗拉強度已無提升空間,總壓縮率小于平衡值時產品的抗拉強度能夠得到一定的提升。而此平衡值對于伸長率基本無影響。

通過合理的方式有效提高鋁包鋼線力學性能,從而提高光纜及導地線產品的綜合性能,有效改善產品質量,提高產品使用壽命,提前規避鋁包鋼產品因單項性能不合格產生的質量問題,對于鋁包鋼行業的工藝完善也有很好的促進作用。