鍍錫可焊性研究

(廈門金越電器有限公司,福建 廈門 361021)

鍍錫層廣泛用于電子元器件中的靜簧、引出片、軛鐵、焊片等零件。主要是提高零件與電子板之間的焊接能力,當零件與電子板焊接不良時,零件與電子板出現松動,隨著電子元器件的工作而異常發熱,從而引發安全事故;因此鍍錫可焊性一直都是電子元器件的關鍵指標;目前電鍍行業普遍采用硫酸鹽鍍錫體系與甲基磺酸鹽體系,本文主要針對硫酸鹽體系鍍錫零件的可焊性進行研究。

1 影響鍍錫可焊性的幾個常見因素

硫酸體系鍍錫工藝組成相對簡單,一般由硫酸亞錫、硫酸、添加劑組成,看似簡單的工藝組成,但其實電鍍過程中的工藝參數選擇、鍍液維護、前后處理均有可能造成鍍錫零件可焊性不良。

本文研究可焊性不良主要包括以下兩種種情況,一是鍍錫零件未經高溫老化另一種是鍍錫零件經155℃/16小時高溫老化,根據兩種不同情況的樣件的沾錫結果有針對的開展分析。

本文鍍錫可焊性的檢驗標準:沾錫溫度=245±3℃、沾錫時間=3±1秒、使用松香型助焊劑、無鉛型沾錫液。

1.1 鍍錫零件的一般工藝流程簡介

除油→水洗→酸洗→水洗→電鍍中間鍍層(或不需要)→鍍錫→水洗→熱水洗→甩烘干。

中間鍍層一般為鍍堿銅或暗鎳,一般情況下,如對產品性無特殊要求,鐵基材一般選擇鍍堿銅為中間鍍層;而銅基材一般兩類,一類是黃銅基材,此類零件一般可使用堿銅為中間鍍層,另類為純銅或錫青銅基材,這類基材一般選擇鍍暗鎳為中間鍍層。

筆者長期的工作實踐中,中間鍍層一般不選擇亮鎳層。

1.2 前處理對可焊性的影響

1.2.1 除油的影響

電鍍過程一般把除油、酸洗稱為前處理,除油顧名思義就是把基材表面的油污去除,零件在沖裁成型過程中會添加各種潤滑油以減少零件本身的毛剌,這些油污粘附在零件表面,必須去除干凈。

當零件表面油污未去除干凈時,對可焊性有顯著影響。由于沾錫過程,原來的鍍錫層被熔解,沾錫液與基材直接接觸,基材表面有油污時,沾錫液與基材無法完全浸潤,沾錫后易形成針孔狀沾錫不良。

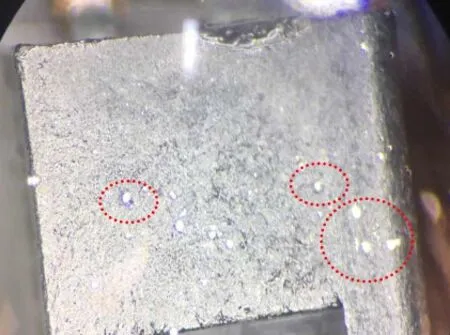

筆者長期的工作實踐觀察,基材殘留油污時,沾錫溫度越高,越容易產生沾錫不良,而此時表現出的沾錫不良并非針孔,而時在沾錫過程中形成錫液飛濺,飛濺出不的錫珠粘附在其它部件上,產生異物不良。此不良對于一些小型電器具有致命影響,會造成電器短路。如下圖所示:

圖1 針孔不良

圖2 錫珠飛濺

圖3 硫酸亞錫分解過程圖

1.2.2 鍍液濃度的影響

正常情況下,硫酸亞錫及硫酸的濃度對可焊性并不會有十分明顯的影響;但硫酸亞錫濃度過高時,鍍層結晶較粗糙,基材中的銅更易向鍍錫外層擴散,銅氧化后生成氧化銅,對鍍錫可焊性有不良影響。

一般認為,適當提高硫酸的濃度有利于提高鍍錫層致密性從而有利于提高鍍錫可焊性。

1.2.3 硫酸亞錫分解產物的影響

硫酸亞錫的水解產物為四價錫,少量的四價錫并不會影響鍍錫層可焊性,當四價錫含量占鍍液中總錫含量的30%以上時,鍍錫可焊性下降,筆者的實際工作經驗中,四價錫其實對鍍錫可焊性的影響并不是主要因素。

1.2.4 鍍錫添加劑的影響

鍍錫光亮劑添加過量,鍍層較光亮,嚴重時鍍錫層起泡、脫皮,且經高溫老化后(155℃/16小時)鍍層變紫色,對可焊性有嚴重的影響。

2 鍍層白斑

鍍錫表面白斑主要是由于鍍錫層腐蝕所致,造成鍍錫白斑有兩個主要原因,一是鍍錫后從鍍錫槽到水洗槽的轉移時間過長,鍍錫表面殘留的硫酸在空氣中加速腐蝕鍍層;二是濃度差加速腐蝕,即鍍錫表面的酸度與水洗中的酸度存在一定的濃度差。

圖4 白斑樣件

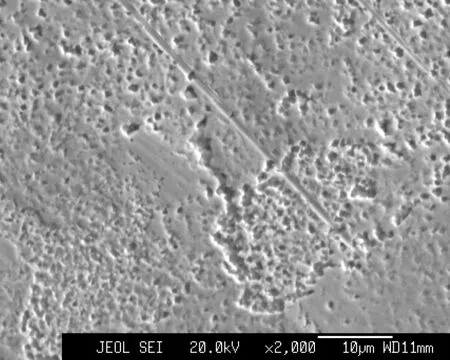

圖5 白斑位置放大2000倍形貌

鍍錫表面白斑只是輕微鍍層腐蝕,對可焊性沒有影響。

3 鍍層組合與工藝參數的影響

鍍錫零件一般有鍍銅+鍍錫、鍍鎳+鍍錫、鍍單錫。

鍍鎳+鍍錫組合中鍍鎳層對可焊性的影響:鍍鎳疏松多孔,當電流密度過大時,孔隙增在,沾錫時易產生“錫尖”;無論是何種鍍層組合,中間鍍層一般都不會太厚,不太可能做到鍍層無孔孔隙,這些孔隙對高溫老化有明顯的影響,即基材中的銅元素受高溫影響,發生電子遷移,銅元素向鍍錫表面擴散,鍍錫表面有一定的銅元素,而遷移出來的銅元素受高溫影響生成氧化銅,氧化銅以沾錫具有致命影響;因此,筆者工作中對一些有老化沾錫的零件采用小電流密度電鍍,對鍍錫可焊性有較好的改善效果。

4 結語

鍍錫工藝看似簡單,但由于鍍錫屬于功能性電鍍,要保證鍍錫件有穩定可靠的可焊性,過程的維護至關重要。定期的鍍液大處理、電解處理、選擇合適的鍍層組合、適當降低電流密度都是有助于改善鍍錫可焊性的工作方法。