鋁電解槽陰極鋼棒被浸蝕現象探析

白衛國,曹永峰,解宇斌,袁 飛,馬瑞兵

(1.中國鋁業鄭州有色金屬研究院有限公司,河南 鄭州 450041;2.包頭鋁業有限公司,內蒙古 包頭 014000)

鋁電解槽是現代電解鋁生產的核心設備,電解系列一般配備幾百臺電解槽。根據電解槽槽型大小不同,其陰極鋼棒規格及數量均有所不同。陰極鋼棒與陰極碳塊的組裝方式主要有糊料扎固和磷生鐵澆鑄兩種,考慮到陰極澆鑄組裝時成品率低、成本高等因素,目前大多數企業采用前者。陰極鋼棒費用在電解槽大修內襯筑爐材料總費用中占比約25%,高導電材質陰極鋼棒費用占比約30%。據了解,在電解槽各種停槽案例中,陰極鋼棒因被浸蝕斷裂造成鐵含量持續升高最終停槽的比例多達40%以上[1]。為降低漏爐風險,企業加大對陰極鋼棒運行狀態監測,例如加裝紅外探頭和溫度傳感器,進行數據預警管理以減小企業不必要的經濟損失。

1 大修槽陰極鋼棒常見浸蝕表現

鋁電解.槽正常生產中,陰極鋼棒被浸蝕現象并不能肉眼發現,在排除外部操作或涮陽極鋼爪等原因外,原鋁鐵含量連續升高并超過正常值,當鐵含量連續超過2.0%或升高梯度明顯時,可判定陰極炭塊或伸腿部位已發生嚴重破損,技術人員通過測量陰極鋼棒電流分布和陰極鋼棒溫度,能夠找到被浸蝕的鋼棒并采取鋼棒切割的措施,控制風險。

在現場刨爐發現陰極鋼棒被浸蝕位置一般在電解槽中縫和大面端部[2]。圖1(a)是某企業400kA電解槽運行1900多天陰極鋼棒被浸蝕情況。圖1(b)是某企業400kA電解槽運行2200多天陰極鋼棒被浸蝕情況。

圖1 陰極鋼棒被浸蝕現場圖

2 鋁電解槽陰極鋼棒被浸蝕現象探析

2.1 鋼棒被浸蝕機理實驗室研究

電解槽中鋼棒的浸蝕機理目前尚無系統研究,需通過試驗研究電解質和鋁液對不同類型鋼棒的浸蝕速度開展相關性研究。本文開展了兩者的相關性研究,選用基于電解槽設計的Q235陰極鋼棒材料和當前行業中認可的新型穩流保溫鋁電解槽專用高導電陰極鋼棒YT-2兩種材料[3]進行試驗。將兩種預先切割好的ф15mm的鋼棒浸泡在950℃的熔鹽電解質中24小時,取出后兩種材料的外觀尺寸均沒有明顯變化。試驗證明:鐵元素在冰晶石為主要成分的熔鹽電解質中的溶解度很低,同時鐵的氧化物、氟化物等絡合物在其中的溶解度也不高,這意味著鋁電解槽中的熔鹽電解質對鋼棒的浸蝕速度較慢。

圖2 被浸蝕的陰極鋼棒示意圖

根據鐵-鋁二元相圖可知,在足夠高的溫度下,鐵與鋁可以形成相互溶解的合金熔體,這說明鋁液可以通過溶解的方式迅速浸蝕鐵。為進一步測定高溫鋁液對不同類型鋼棒浸蝕速度,在實驗室將上述規格相同的兩種材料在950℃的液態鋁中浸泡24小時,發現鋼棒的直徑分別減小為12.2mm和12.1mm,試驗說明:高溫鋁液對不同類型鋼棒浸蝕速度無明顯差別。

工業電解槽同樣得出上述結論。在電解槽流速場測試時采用ф15mm的鋼棒插入電解槽約10分鐘,取出的鋼棒能夠看出浸入電解質的鋼棒直徑沒有變化,而浸入鋁液中的鋼棒直徑縮小為4mm~6mm。不同試驗條件下的結果表明,鋼棒的浸蝕速度與鋁液的溫度和接觸面鋁液的相對流度相關性更強,且鋁液溫度越高、接觸面鋁液的相對流度越大,浸蝕速度越快。

2.2 工業電解槽鋼棒被浸蝕的原因分析

圖3 電解槽爐底破損現場圖

電解槽陰極鋼棒被浸蝕勢必有一條鋁液經陰極炭塊達到陰極鋼棒的裂隙通道,電解槽發生破損,陰極的破損位置有兩種情況,一是陰極炭塊側部,鋁液和電解質在電解槽側部經過裂隙迅速與陰極鋼棒上方的高強澆注料發生化學反應,生成鋁硅酸鹽等沉積物,沉積物將產生體積膨脹應力,在應力釋放的過程中導致裂紋進一步擴大,大量的鋁液浸蝕鋼棒導致漏爐;二是陰極炭塊中部,在電解槽中部鋁液同樣會通過裂隙下滲,與陰極鋼棒接觸后,形成鐵鋁合金,導致陰極鋼棒浸蝕。幾種裂隙通道示意[4]見圖2及工業電解槽爐底破損照圖3。

通過上述分析,鋼棒的腐蝕與陰極內襯早期遭到破壞有很大的相關性。當鋁液與鋼棒之間出現貫穿的通道,陰極鋼棒失去碳素材料保護接觸鋁液后滿足了鋼棒浸蝕條件,在浸蝕界面上形成FeAl3,若進一步擴散形成Fe2Al5,該晶格組織粗大疏松,容易剝落和溶解,且由于溫度梯度、濃度梯度等物理場原因,通道中的鋁液與鋼棒表面形成相對速度,加快了鋼棒的浸蝕。電解槽破損并形成鋁液和陰極鋼棒之間的通道原因主要有以下五個方面:

2.2.1 設計因素

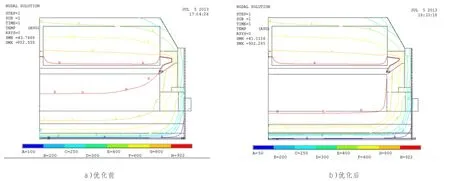

某電解槽等溫線原設計如圖4(a),電解質初晶溫度等溫線位于炭塊基體中部,存在底部內襯材料保溫不足的問題,陰極炭塊應該會受到凍結破壞。優化后的設計使電解質初晶溫度等溫線應在陰極炭塊下面,保溫層上面的耐火材料層內,目的是使電解質的凍結破壞作用下降到陰極炭塊以下,并在保溫磚層以上,既能夠保證陰極炭塊基體避免受到凍結破壞,又可能夠保證保溫材料避免受到電解質的浸蝕,如圖4(b)所示。

內襯結構設計時,陰極炭塊與澆注料圈梁之間沒有碳糊扎固伸縮緩沖縫,產出向上的引力集中,引起陰極爆塊,形成鋁液滲透通道。

2.2.2 原材料質量及筑爐施工

陰極碳間糊質量缺陷,糊料加熱溫度控制、揮發分控制、糊料搗打密度低在焙燒焦化過程中發生剝落,容易形成鋁液滲透通道;周圍糊扎固過程中由于物料軟化溫度低、物料板結、風壓波動、施工不同步、扎固層間麻點缺失等原因,在電解槽啟動過程中發生剝離,也容易形成鋁液滲透通道。

2.2.3 焙燒啟動制度

焙燒階段,特別是采用焦粒焙燒方式的電解槽易發生局部偏流,局部高溫,啟動時易引發病槽,加劇電解槽碳素材料熱應力集中,人造伸腿處發生陰極爆塊起層脫落,形成沖蝕坑,形成鋁液滲透通道,鋁液和電解質進入陰極底部,從而導致熔化陰極鋼棒。

圖4 某電解槽優化前、后槽內等溫線設計圖

2.2.4 電解槽后期管理

鋁電解槽正常運行過程中,在陰極.表面生成碳.化鋁,若工藝條件大幅波動,爐膛不規整,爐底沉淀增多,改變了鋁液流速及方向,可能有局部形成.沖蝕坑.,在電毛細作用下,沖蝕坑.不斷擴大直到鋼棒被快速浸.蝕熔化,形成破損槽。有的企業為改善指標,在未做測試方案的情況下,憑經驗升電流,破壞原熱平衡,爐幫爐底熔化,溫度和過熱度頻繁波動,爐底返熱,最終陰極炭塊破損,鋁液浸蝕鋼棒,發生破損。

3 鋁電解槽陰極鋼棒被浸蝕預防措施

(1)優化內襯結構設計[5],避免陰極基體發生凍結現象,造成碳塊裂紋。

(2)筑爐材料方面開展必要的抽驗檢測,從源頭嚴格把關。

(3)施工前槽殼校正[6],制定合理的筑爐施工規范和質量標準規范,筑牢防止電解質和鋁液滲漏的第一道防線;保溫磚、耐火磚鋪設時必須結構嚴密,不能凹凸不平;陰極鋼棒窗口要密封嚴密,避免空氣漏入而氧化碳塊;陰極碳塊組裝時,可采用石墨質碳糊扎固陰極鋼棒。

(4)電解槽砌筑好后,盡早啟用,放置時間過長,內襯將吸收大量水分,破壞材質結構,啟動后破損機率增加。暫不啟動的電解槽必須妥善保護,禁止槽內堆放物品,砸壞陰極表面。

(5)合理的焙燒啟動方法:焦粒焙燒方式最大優點在于焙燒期間產生的液體電解質填實了由于筑爐質量引起的裂紋、裂縫,優化鋪焦粒、掛陽極、裝爐、安裝分流器、控制升溫曲線等關鍵環節有效預防電解槽的早期破損。

(6)正常期的管理:①保持平穩的供電制度,電解槽穩定是長壽的基礎,若系列電流頻繁調整,勢必增加破損機率[7]。②保持穩定工藝技術條件,合理的電解溫度,保持穩定的兩水平高度以及效應系數,形成穩定的爐幫,隔絕鋁液和電解質對內襯的浸蝕。③建立完整的電解槽數據臺帳,通過大數據監測,及時發現異常特征,采取早發現早修補的辦法,避免陰極鋼棒被進一步浸蝕。

4 結語

電解槽發生破損后,鋁液通過陰極碳塊縫隙下滲,與陰極鋼棒接觸,滿足了鋼棒被浸蝕條件,在浸蝕界面上形成FeAl3,若進一步擴散形成Fe2Al5,該晶格組織粗大疏松,容易剝落和溶解,且由于溫度梯度、濃度梯度等物理場原因,通道中的鋁液與鋼棒表面形成相對快速,加快了鋼棒的被浸蝕速度,最后導致陰極鋼棒熔化。阻止鋁液與鋼棒之間出現貫穿的通道是有效預防鋼棒被浸蝕的唯一途徑,在大修階段、焙燒階段及正常生產階段應保證陰極內襯的完整狀態,避免出現貫穿鋁液與鋼棒之間的通道是杜絕鋼棒被浸蝕的關鍵。