建筑廢棄泥漿綠色處理系統設計及應用

田亞洲 ,劉俊杰 ,楊 琴 ,吳建福 ,趙士超 ,楊旭東

(1.深圳中鐵二局有限公司,廣東 深圳 518034;2.西華大學 土木建筑與環境學院,四川 成都 610039)

1 概述

近年來,隨著我國基礎建設規模迅速擴大,灌注樁被大量運用到高層、超高層建筑物和道路橋梁工程中,由此也不可避免地產生了大量廢棄工程泥漿。黨的十九大報告強調“加快生態文明體制改革,建設美麗中國”。在此背景下,綠色施工技術的研究受到社會各界的廣泛關注,廢棄工程泥漿的處理問題愈發的突出[1]。

目前,對廢棄工程泥漿處理方法主要有外運排放、化學絮凝固液分離、化學固化、機械脫水、制作新型材料幾種。直接外運排放的傳統方法需使用槽罐車將廢棄工程泥漿運送到特定場所集中處理,由此產生高昂的運輸、處理費用,也存在一定的環保隱患。張欽喜等[3]根據室內試驗結果認為聚丙烯酰胺(陰離子)為最佳絮凝試劑并確定其最佳用量。魏雁冰等[4]在使用化學藥劑的基礎上引進了芬蘭的固化設備,直接對廢棄泥漿池進行脫水加固,提高地基承載能力。然而,不同工程地質下產生的廢棄泥漿具有不同的化學性質,單一的化學藥劑無法滿足對廢棄工程泥漿復雜成分的處理要求,且存在一定的環保隱患。盧琦淮等[5]在廢棄工程泥漿中摻入增強劑,將其加工為燒結磚,一定程度上實現了對廢棄泥漿的回收利用,但廢棄泥漿組成成分的不均勻性,必然導致成品磚承載能力的不確定性,無法形成標準化產品。機械脫水方法[6,7]雖然避免了對化學藥劑的使用,但也增加了施工中對大型器械的依賴,進而會提高了施工過程中對專業技術人員的要求,增加了工程成本。此外,大型器械引入還會占據大面積的施工產地,提高施工平面布置的難度。

綜上所述,開發一套操作簡便、成本低廉、對施工環境要求低且能夠對廢棄泥漿進行有效分離的建筑泥漿處理系統,對推進綠色施工技術的發展具有重要意義。

2 泥漿處理系統原理

2.1 工藝路線

本次研究依托于深圳中鐵二局工程有限公司承建的廣佛江快速通道江門段工程項目進行。該項目共需施工混凝土灌注樁748 根,樁徑為1~1.6m,埋深達40m,由此產生的建筑泥漿數量預計可達36000m3。且埋深范圍內土質成分復雜,分布第四系全新統填土、粉質黏土、淤泥質土、中砂、粗砂、礫砂、殘基砂質黏性土,下部基巖為燕山期花崗巖。施工時還需保證行車通道的暢通,施工場地受限。

圖1 泥漿分離系統

針對施工現場上述情況,為方便處理系統的搭設和生產,將泥漿處理系統分為3 大子系統:泥砂分離系統,通過清洗過濾,對泥、砂、水進行分離分類;水循環系統,主要包含80m3的清、濁水罐各一只,對含微量泥沙的濁水進行沉淀回收;成品回收系統,對處理的砂石進行回收晾曬及篩選分類,按其性質進行回收再利用。系統間自由組合的方式,能夠有效適應施工現場復雜的場地環境,降低平面布置難度。

2.2 泥沙分離系統

泥漿分離系統主要包含儲漿池、沖洗槽、洗沙斗與高壓水泵,如圖1 所示。

將灌注樁施工現場產生的建筑泥漿統一運輸到儲漿池中進行均質處理,通過挖掘機將泥漿投入沖洗槽后,以高壓水柱沖擊半固態的泥漿膏。沖洗槽自槽底1m 高處,沿入料方向設置坡度為0.35 的10mm 方格網篩;至沖洗槽1.9m 處向左設置坡度為0.5 的10mm 方格網篩,與入料方向方格網連接在一起,接沖洗槽左側的粗料出口以排出泥漿中無法沖洗的雜物和較大顆粒。粒徑較小的泥沙顆粒經過沖洗槽網格下方,流入洗沙斗中。

洗沙斗寬為1.7m、高1.42m、長3.5m,呈倒梯形。斗中葉輪直徑為2.8m、寬為1.2m,主要由左右兩側工片的齒形葉片、齒下隔板、中間的環形擋板和輪內側孔板組成,輪斗右側高1.33m,距出料口25cm、85cm 處分別預設DN100、DN250 塑料水管接口各一處作為溢流口。電動機、減速機及其安裝平臺設置在輪斗右側,電動機帶動減速機,通過傳送皮帶動轉軸轉動葉輪。葉輪轉動形成水波,使洗沙斗中的沙粒得到清洗,較輕的泥土微粒隨著水流上涌浮在水層上部,形成一種密度較低的泥土微粒懸浮層,而砂粒則沉淀在離心篩沙水槽底部,由葉輪篩分回收。離心篩沙水槽頂部側壁上設置有溢流口,PVC 管與溢流口相連,泥漿水通過溢流口排出;含細顆粒的泥漿水經過水循環系統,分離出泥漿膏體經晾曬固結后安全排放,清水回到分離系統進行循環利用;葉輪上的鏟砂斗鏟砂,通過水輪轉動產生離心力,實現泥砂的分離。

2.3 水循環系統

水循環系統主要由1 口臺階式折流沉淀池、2 只水罐及3 口水泵及各部分連接水管組成。

2 只水罐設置在泥漿處理系統后部,分別稱作二級沉淀罐和一級沉淀罐。臺階式折流沉淀池通過設置5 級臺階減緩流入泥漿水的沖擊力,泥漿經過逐漸變密的3道篩網過濾不同粒徑區間的泥土微粒,水流出入口對角設置形成折流,提高過濾效果,具體情況如圖2 所示。

圖2 臺階式折流沉淀池

在泥漿沖洗的過程中,經泥沙分離系統產生的泥漿濁液經臺階式折流沉淀池分析出其中大部分泥土微粒形成泥膏,含泥較少的濁液由1 號水泵抽入到一級沉淀罐儲存,經過靜置、沉淀以后,通過兩水罐中上部的連接管將較清的水輸入到二級沉淀罐中以備后用。二級沉淀罐儲存的循環水不足時,通過2 號清水泵的補充清水,保證泥沙分離系統正常運轉。二級沉淀罐中的清水通過3 號水泵輸入到泥沙分離系統中,通過高壓水泵對泥漿進行沖洗,并最終經由折流式沉淀池與1 號水泵從沖洗槽中回到2 只沉淀罐,完成整個系統用水循環。

為確保成沙質量,二級沉淀罐中儲存水的含泥率不能大于5%時,含泥率過高時,暫時停止將一級沉淀罐里的循環水加入其中,待多次添加清水含泥率下降之后,再重新進行用水循環。

2.4 成品回收系統

在泥沙分離系統洗沙斗出沙口下架設一臺皮帶傳送卷揚機,將完成清洗的沙粒,運輸至晾曬篩分場地。嚴格按照《普通混凝土用砂、石質量及檢驗方法標準》進行試驗,合格沙料投入到工程中繼續使用,降低工程成本。

骨料粒徑大于150mm 的應棄置,粒徑小于150mm的可用作路堤中上、下路堤的填料,粒徑小于100mm 的可用作路堤中上、下路床或其他路基的填料。禁止將大粒徑填料混入其中。本研究系統得到的沙石均在驗證合格后,用于地基的換填處理中。

多余的清水可以就近利用市政排水系統排出,也可以接入非接觸性的生活用水系統中進行使用,如施工現場的公共廁所等。

3 處理效果

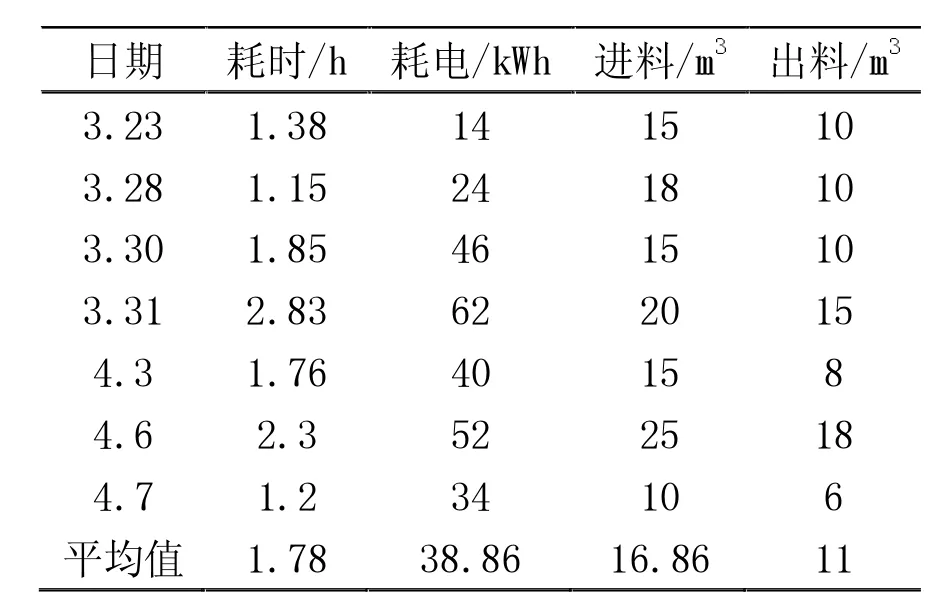

泥漿處理后除大塊石、腐敗樹枝、煙頭等雜物外無其他有害垃圾,可以直接棄置;剩余泥漿膏塊級配可控、質地均勻,在泥漿護壁中具有更好的效果;產出的沙石經檢驗可回收運用到相應工程當中,因本研究選擇的項目對應地質中含有大量沙石,灌注樁超灌時也會有部分沙石混入泥漿中。2019年記錄的部分現場數據顯示,系統產出沙石較為可觀,消耗電力資源少,具體記錄如表1 所示,投料及產出為施工人員預估。

表1 泥漿處理系統產耗記錄表

4 討論

模塊化的建筑泥漿處理系統具有結構簡單、便于裝拆、使用方便、篩分效果好、環境適應性強的特點,各部分配件互換性好,可以在現有的市場上找到,無需定制。當場地平面布置困難時,可以考慮將各子系統模塊拆解后安裝在卡車上隨施工現場移動處理泥漿。采用配套設備易于操作,便于普通工人學習及使用,不會產生額外的人工費用。經系統處理后,可對泥漿中分離出來的沙、水等資源回收利用,減少資源的浪費,達到綠色施工的目的。

針對不同施工環境,可以增加或減少部分子系統模塊功能,如:在待處理泥漿量大時,可以并聯多組泥沙分離系統,而在泥漿中含沙量較低時,可以放棄成品回收系統,避免資源的浪費。

5 結論

(1)綠色處理系統對建筑泥漿的分離效果良好,經過分離得到的泥膏體質地均勻、微粒的粒徑區分后更方便用于調配護壁泥漿,泥膏中無其他有害雜物,不會對環境造成污染,可以有效提高綠色施工水平。

(2)模塊化的建筑泥漿處理系統能夠適應復雜的施工場地,配合資源循環利用的設計,減少對施工環境的依賴性,降低平面布置難度,且具有施工技術簡單、操作難度低、能源消耗少的優勢。

(3)通過綠色處理系統處理建筑廢棄泥漿具有明顯優勢,分離得到的沙石骨料回收到工程中再次利用,能夠節約資源、有效降低工程成本,具有顯著的經濟效益和社會效益。