自動化上下料系統的設計*

□ 林建兵

眉山職業技術學院 四川眉山 620010

1 設計背景

“中國制造2025”提出智能制造是五大核心工程之一,裝備制造企業要緊密圍繞制造領域關鍵環節,充分集成信息技術,開發智能產品和自主可控的智能裝置,緊扣關鍵工序智能化、關鍵崗位機器換人、生產過程智能優化控制,建設智能工廠與數字化車間,實現產業升級,技術進步。在實施智能制造的過程中,規模企業步伐更快,成效顯著,但多數中小微企業自動化升級進程較慢,如何尋找有效途徑,利用現有基礎與條件,逐步實現自動化、智能化制造,是此類企業面臨的一大難題。

實現智能化的重要基礎是生產過程自動化,一般大型企業通過整體購買自動化生產線來達到這一目的,而中小微企業往往產品類型單一,且附加值及利潤較低,要實現智能化升級,存在較多困難[1]。一方面是技術投入資金有限。中小微企業一般自有資金有限且融資困難,多數資金均擱置在生產流通環節,儲備資金少,無法同時滿足規模化自動化生產線的投入和正常的生產流通。另一方面是智能化需求不高。一般中小微企業大多處于數控設備完全更新迭代時期[2],單體數控加工設備較多且生產任務重,主要是為上游產品企業提供配套服務,現階段智能化需求不高,且淘汰后再利用難度較大。針對數控加工技術具有一定自動化條件的企業,通過融合工業機器人技術對數控機床自動化上下料系統進行改造,來實現企業的自動化升級,由此設計了自動化上下料系統[3-4]。

2 系統設計概況

某企業的一款主要產品是八位連接孔標準法蘭,產品為標準件,需求量大,與供需企業簽訂長期合同,利潤較高。企業決定固化兩臺數控設備專門進行該法蘭的生產,同時為滿足供貨要求,提高生產效率,擬對現行人工上下料生產模式進行自動化設計。通過實地考察,綜合需求、參數、成本、場地等因素,提出在不改變原有機床布局的情況下設計一套自動化上下料系統,用于自動裝卸工件,并實現連續性生產。設計基本思路為,采用自動傳輸裝置與控制系統,配合坐標機械手,在生產過程中實現產品的自動輸送、裝夾、取件等一系列操作,配套動力、控制等輔助系統進行精準控制,實現生產過程的自動化。

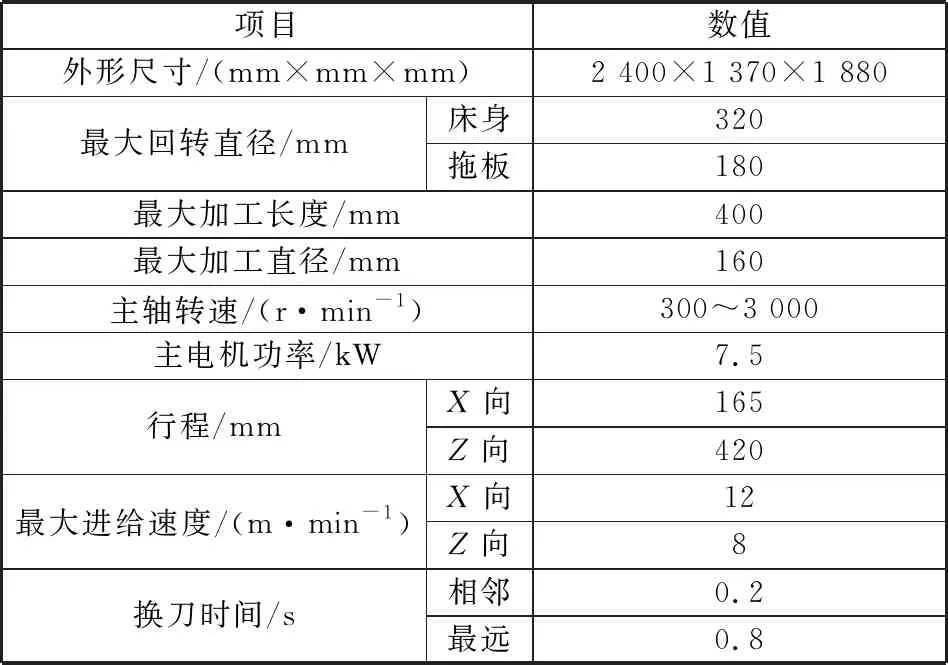

現場有LK020A型數控車床,配置發那科系統,主要參數表見1。產品為八位連接孔標準法蘭,大端外徑為94 mm。

表1 機床主要參數

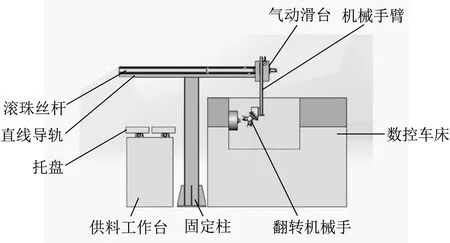

針對八位連接孔標準法蘭產品的生產實際,確定自動化上下料系統的整體結構,如圖1所示。這一自動化上下料系統由供料裝置、傳輸系統、裝夾系統、輔助伺服系統構成,采用可編程序控制器控制和工業機器人技術,可以實現連續進給、不間斷加工的循環工作狀態。

▲圖1 自動化上下料系統整體結構

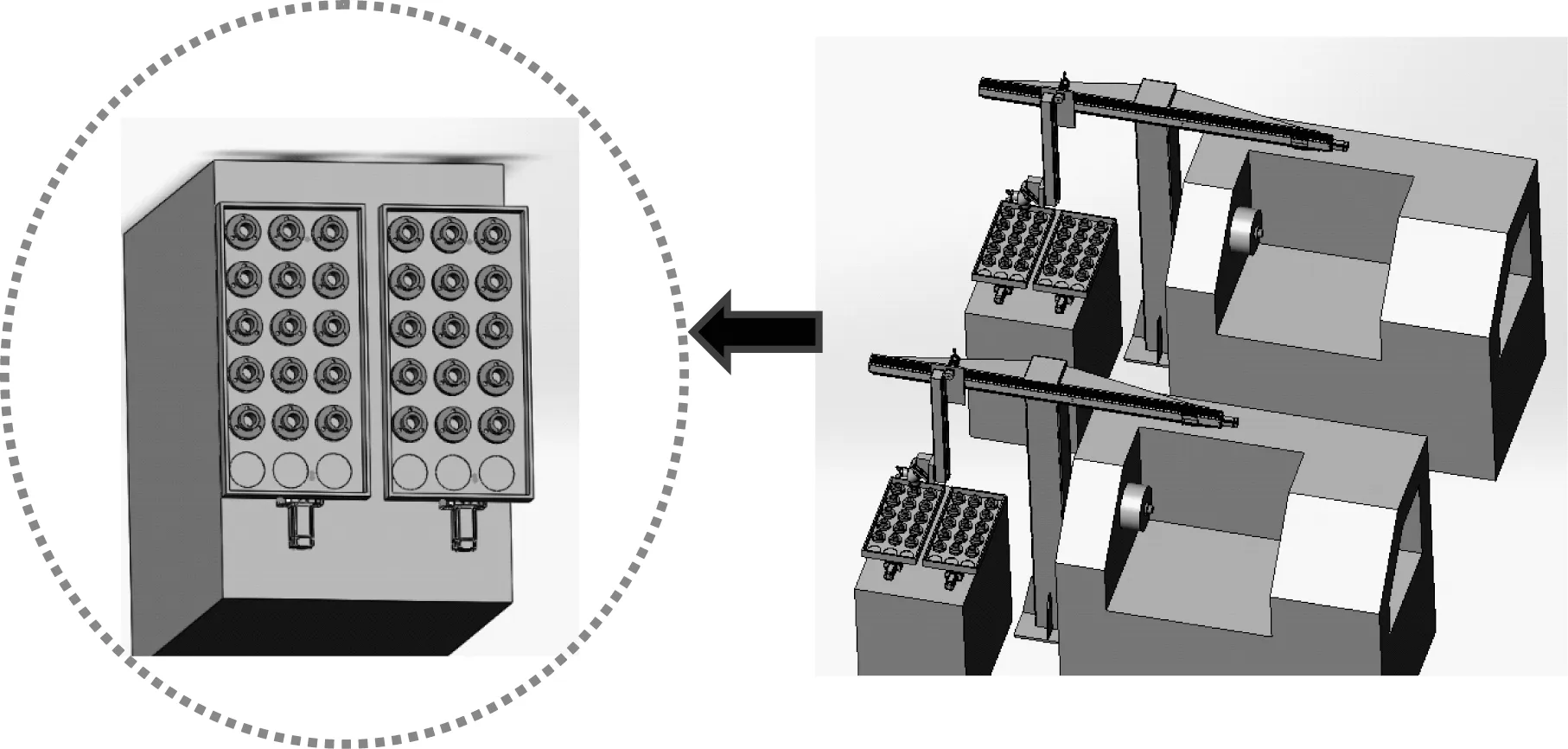

3 供料裝置

利用原有機床的位置,設計供料裝置布局,如圖2所示。在每臺機床外側設置供料工作臺,兩個托盤分裝毛坯件,托盤尺寸可以供18個毛坯件三行六列放置。托盤內配套設計毛坯件定位孔,用于準確定位毛坯件,為后續傳輸系統翻轉機械手的準確抓取提供條件。在托盤底部設計導滑槽與限位塊結構,保證托盤快速輪換及準確定位。雙托盤確保在換料時間內不間斷供料,為設備的連續工作提供保障。在原有機床位置基礎上進行設計,避免了調整機床位置導致的設備調試成本增加、安裝周期延長。結合工件加工工時、托盤輪換時間,兼顧系統結構的緊湊性,供料裝置的緊湊布局便于后續一人兩機的生產安排。

▲圖2 供料裝置布局

4 傳輸系統

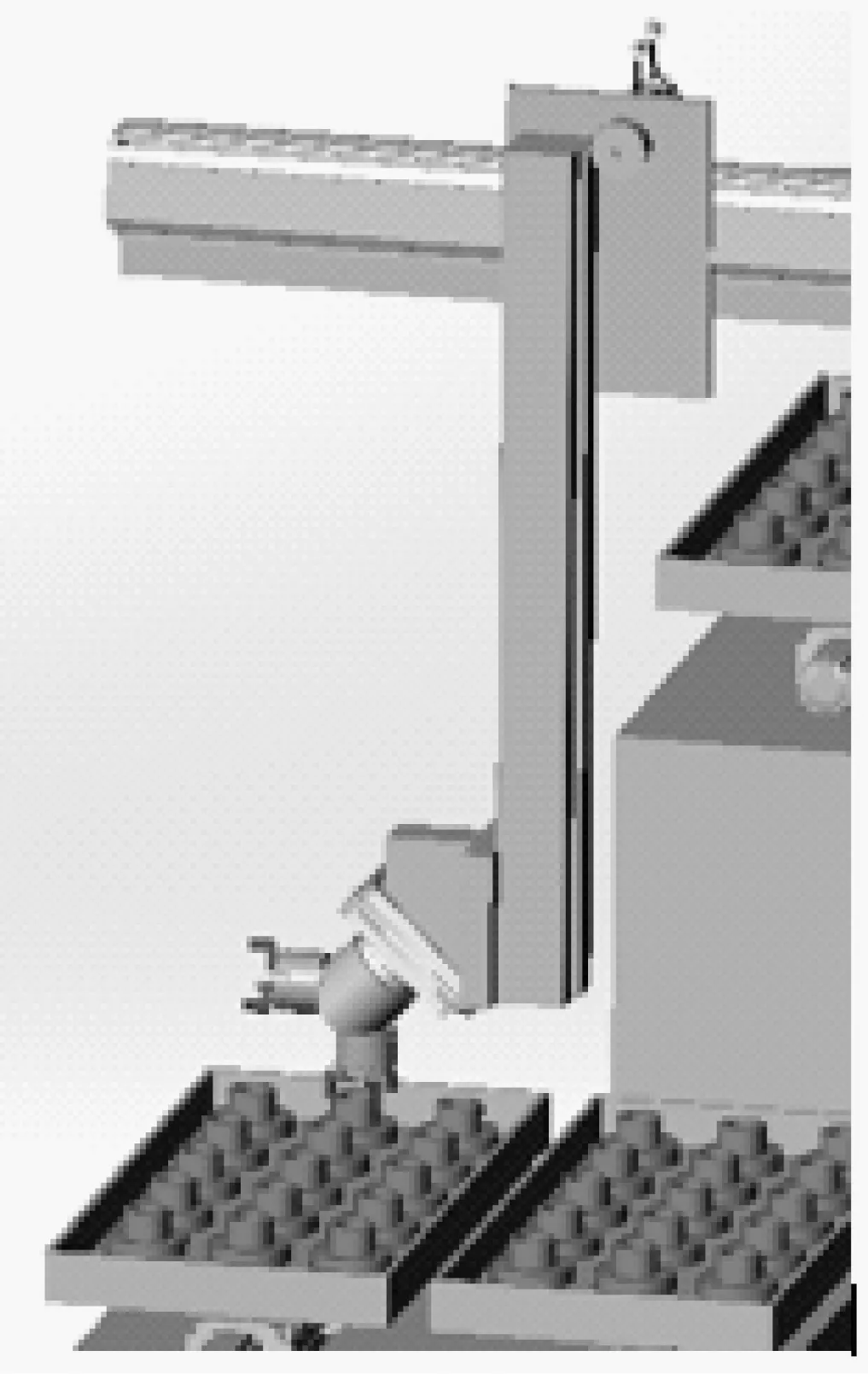

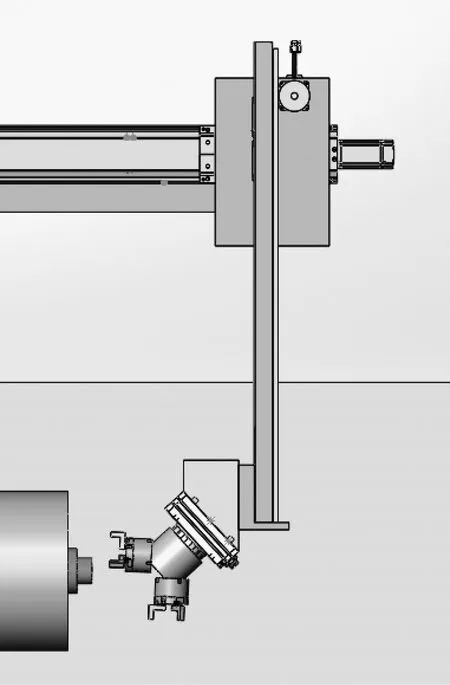

在機床外側供料工作臺與機床主軸間構建由固定柱、滾珠絲桿、直線導軌、機械手臂、翻轉機械手,以及配套氣缸和伺服器等組成的傳輸系統。傳輸系統的工作過程為:翻轉機械手中的一個機械手將已經加工完成的工件放回托盤,執行翻轉動作,由另一個機械手取出毛坯件;翻轉機械手連同機械手臂在氣動滑臺的帶動下上升至指定高度,通過由滾珠絲桿與直線導軌構成的直線運輸帶將毛坯件橫向傳輸至機床主軸位置上方;待正在加工的工件加工完成后,在聯動信號控制及液壓氣缸驅動系統的配合下,主軸停止運行,機床防護門開啟,機械手臂下降至機床內主軸位置;一個機械手完成工件抓取后執行翻轉動作,另一個機械手執行工件裝夾;工件裝夾完成后,機械手臂回升至運輸高度;防護門關閉,機床聯動信號啟動主軸運行,進行加工;翻轉機械手繼續回運工件至托盤,由此完成一個工作循壞,毛坯件及成品實現雙向傳輸。

5 裝夾系統

裝夾系統由翻轉機械手、機械手臂及配套的氣缸與輔助機構組成,主要實現去程毛坯件及回程產品的放置與抓取,抓取工件如圖3所示,裝卸工件如圖4所示。機床防護門由氣缸驅動,并通過信號控制器控制,對應翻轉機械手的工作狀態與運動位置,實現防護門的開啟與關閉。裝夾系統與機床主軸的停止與啟動實現了信號聯動,確保加工工序及裝卸工作有序開展,互不交叉。

6 工作流程

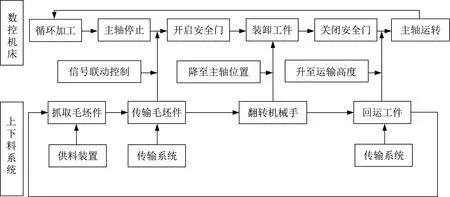

自動化上下料系統正常運行的關鍵在于與機床間的緊密配合[5],相互協作,執行動作有序有效、互不干涉。整套系統的運轉需要有一套嚴密的控制系統,能夠實現與機床間的信號聯動,同時配備相應的伺服電機、氣動裝置、可編程序控制器、接近開關、觸摸屏等。采用觸摸屏實現位置監控和參數設置,由可編程序控制器控制伺服電機的運轉。自動化上下料系統工作流程如圖5所示。

▲圖3 抓取工件

▲圖4 裝卸工件

7 設計小結

自動化上下料系統基于原有生產條件設計,在投入不大的前提下,實現了自動化、連續性生產[6],具有四方面優勢與特點。一是標準件占比高。系統利用伺服電機、直線導軌、滾珠絲桿、氣缸、機械手等標準件,標準件占比達70%以上,改造周期短、成本低,后期維護較為便利。二是保持機床布局不變。自動化上下料系統各部件均以原機床位置為基礎進行設計布局,避免了機床移動及再次裝調,節約成本,縮短安裝時間。三是自動化程度明顯提升。充分集成控制系統、輔助系統及機械手,實現取料、放料動作連續協作完成,達到縮短加工周期、提高生產效率的目的。四是系統具有柔性特點。系統各部分設備均基于可編程序控制器進行控制,采用觸摸屏操作,方便、直觀,改變供料裝置及翻轉機械手,便可適用于更多產品的自動化生產[7]。

8 生產驗證

統計兩臺機床加工60個八位連接孔標準法蘭的相關數據,結果較原有用時縮短105 min,無廢品產生,產品關鍵尺寸穩定性好。生產方式由原一人一機改為一人兩機,工人自述勞動強度明顯降低。通過生產驗證,所設計的自動化上下料系統運行穩定,具備可靠性與安全性,適宜批量生產。機床工作狀態如圖6所示,法蘭成品如圖7所示。

9 結束語

在國家智能化進程推進與產業轉型升級的大形勢下,中小微制造企業面臨諸多困難,既不能盲目升級,又不能裹足不前[8]。筆者基于現有基礎條件,充分融合機器人技術、自動化控制系統、現代傳輸技術,改造原始的人工上下料模式,設計了自動化上下料系統,實現連續性加工,切合實際,產出有效[9]。應用所設計的自動化上下料系統,產生了一定的經濟效益,并且順應國家對制造業產業升級的要求,可以為中小微制造企業實施產業升級提供借鑒與參考[10]。

▲圖5 自動化上下料系統工作流程

▲圖6 機床工作狀態

▲圖7 法蘭成品