基于受損的某單層輕鋼廠房抗震性能分析★

叢 宇 鐘 燕

(1.四川省文物考古研究院,四川 成都 610041; 2.西南科技大學土木工程與建筑學院,四川 綿陽 621010)

0 引言

因輕鋼結構廠房施工快速,在20世紀90年代后大量建設了此種建筑,由于廠房使用時已接近設計基準期,因此現役廠房大多有不同程度損傷,諸如構件銹蝕、變形及構件損壞等,但拆除會造成資源浪費。對于這些帶有損傷的廠房結構,某些柱底部部分破壞導致約束減弱,會降低結構抗側能力,但結構未必會在發生地震時發生連續性倒塌,評估其抗震性能至關重要[1-3]。實踐證明針對這些廠房,精確計算不同損傷后結構抗震能力[4],針對性提出加固方案,能夠提高結構安全可靠的同時做到經濟合理。

雖然單層輕鋼結構廠房自重較輕,未受損傷情況下抗震性能好[5,6]。目前國內通用的抗震鑒定標準[7]中沒有關于單層鋼結構廠房的鑒定內容,抗震鑒定標準適用于單層鋼筋混凝土柱廠房,不適用于單層鋼結構廠房。在柱底約束部分失效的情形下地震作用仍會導致結構倒塌,但在相同作用條件下柱底的失效情況不同也會引起結構的不同倒塌程度和連續倒塌概率。因此對其進行抗震性能評估,施加適當的加固措施,減輕倒塌程度,降低因柱底失效引起連續倒塌的概率,并形成方法至關重要。

以柱底部有損傷破壞的某農貿市場單層鋼結構廠房為研究對象,通過現場查看測量,應用有限元軟件SAP2000對損傷廠房建立數值分析模型,進行抗震能力計算,并開展結構加固后的抗震性能分析,獲得加固后結構抗震性能,評估其在地震發生時的安全可靠性,為此類廠房的損傷評定及加固方案設計提供借鑒。

1 模型建立

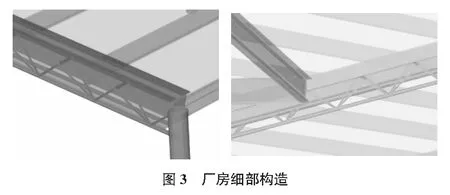

以廠房柱底損壞實際,通過改變柱底約束情況來實現不同損傷數量、不同損傷狀況的諸多工況,實現對整個結構受力狀態的綜合判斷,給出是否需要加固及加固方案的可行性。廠房長60 m,寬18 m,柱距6 m,柱高10 m,屋脊高12 m(見圖1a))。柱截面為φ200×5 mm,橫梁為桁架結構,下弦截面為φ50×3 mm,支桿截面為φ30×3 mm,檁條采用槽鋼200 mm×50 mm×10 mm×3 mm,屋頂斜撐截面為φ30×3 mm,屋面采用1 mm厚彩鋼板,柱底損傷照片(見圖1b),圖1c)),鋼材均為Q345B型結構鋼,本構曲線如圖2所示,廠房檐口細部構造及整體建模如圖3所示。

屋頂恒載0.25 kN/m2,活載0.3 kN/m2,通過質量元的方式施加到結構上。梁柱節點采用鉸接方式,柱和橫梁連接處布置塑性鉸,利用塑性鉸假定描述構件非線性關系,在構件端部剛性區域各有一個塑性鉸(見圖4)。塑性鉸之間區域假定為線性,塑性鉸定義符合FEMA356規定:柱構件定義為P-M2-M3塑性鉸,梁定義為M3塑性鉸,梁柱塑性鉸控制參數,如圖5所示。

將柱底約束為固接,對其進行模態分析,得到結構前三階周期為T1=3.27 s,T2=3.26 s,T3=2.96 s,前三階振型分別為沿X軸的平移、沿Y軸的平移、繞Z軸的扭轉,如圖6所示。

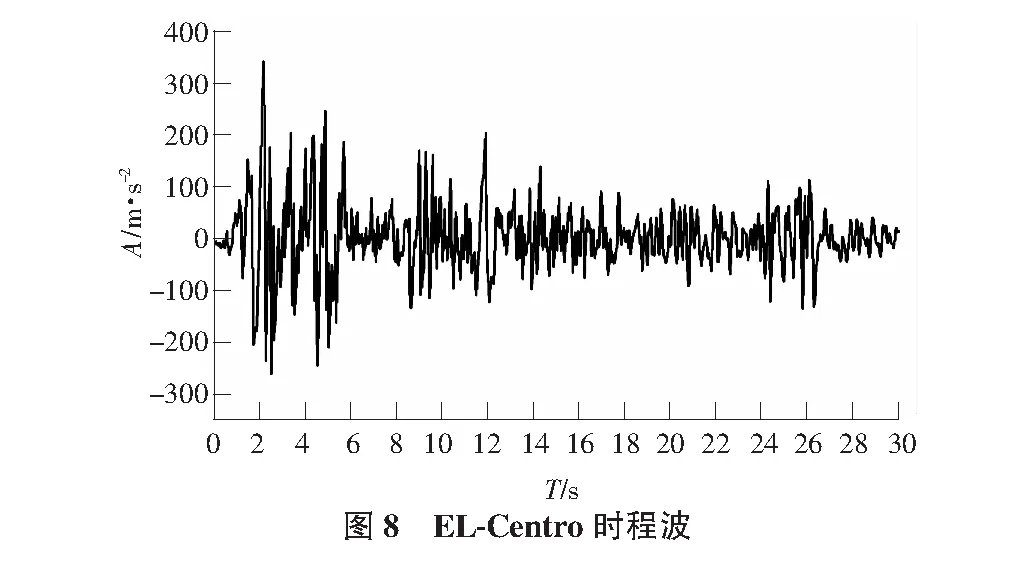

輸入的地震波為EL-Centro波時,加速度峰值取341.7 cm/s2,持續時間30 s,時程曲線見圖8。輸入地震強度為7度罕遇,施加到X,Y兩個方向。計算時結構阻尼比取0.02,考慮水平作用下結構P—Δ二階效應,采用威爾遜直接積分法計算。由表1加速度峰值和EL-Centro波加速度峰值可得7度罕遇地震比例系數為0.645。

表1 地震加速度時程的最大值 cm/s2

2 受損結構抗震性能分析

圖9為工況1~工況4時柱頂X向位移時程,當柱腳全部為固支時,位移峰值是105.37 mm,隨柱腳簡支由中間向外部增多,位移逐漸變大,但增幅較小,到工況4時,位移突然劇增,峰值變為246.96 mm,雖則此時梁柱尚未出現塑性鉸,但柱頂部的側移已超過門式剛架設計規范[8]規定的限值h/60,即為柱高10 m,10 000/60=166.67 mm,整個廠房結構會有倒塌的危險。尤其是部分柱底部有損傷的情況下,會使得廠房有連續倒塌破壞的危險,基于此應對柱進行加固,或采用諸如增設柱間斜向支撐方式,改變結構體系構成,提高整體結構抗外載破壞的能力。工況1~工況4位移峰值見表2。

工況5時,當施加到6.6 s時,第一個塑性鉸出現在邊柱底,此時該鉸變形進入強化階段,6.7 s時另一邊邊柱柱腳也出現塑性鉸,7.9 s時塑性鉸變形增大,隨構件內部殘余變形不斷積累,到8.3 s一邊的邊柱柱腳塑性鉸變形達到極限變形,隨后其余柱塑性鉸不斷發展,結構柱頂位移無限增大,表明結構已破壞,其塑性鉸發展及柱頂位移變化如圖10所示。

表2 工況1~工況4位移峰值 mm

工況6的塑性鉸發展情況如圖11a)所示,隨著地震作用增大,柱子塑性鉸由中間外向擴展,到9.8 s時,大部分柱頂達到極限變形,結構破壞,柱頂位移變化如圖11b)所示。

工況7中,地震波作用下邊柱柱頂X向位移峰值為117.09 mm,中間柱由于柱腳沒有約束,在Z軸方向產生較大振動,位移峰值達到230.52 mm,但結構并未出現塑性鉸。工況8時,當施加荷載后,由于較多柱腳未約束,在豎向荷載下,結構產生變形引起柱P—Δ二階效應,部分柱底出現塑性鉸,隨變形增大,塑性鉸不斷發展,最終導致結構發生破壞(見圖12)。因此在工況8時,結構已不能承受豎向荷載,工況9破壞模式類似,在豎向承載能力上不滿足承載要求。

結構Y向位移變化情況同X向基本一致,由于工況8,工況9不滿足承載能力要求,而工況2~工況7能滿足抗震性能設計要求,且這些工況柱腳不全為固結,因此對這六種工況進行加固計算,加固方式為增加斜撐,斜撐采用等邊角鋼L100×10,布置在結構縱向和橫向外側,斜撐與梁柱節點間采用鉸接方式,支撐在荷載作用下僅承受軸力作用,如圖13所示。

3 加固后結構抗震性能分析

采用貼焊圓鋼管方式對損傷柱加固后,工況2~工況7中結構均未出現塑性鉸,且柱頂位移大幅減小,圖14為柱頂位移時程曲線。

對比加固前后位移峰值變化,工況2柱頂X向位移峰值9.10 mm比之前114.21 mm減小92%,滿足規范[8]規定側移限值要求,加固效果明顯,加固前工況4位移突然劇增,工況5開始結構出現塑性鉸并破壞,加固后工況4和工況5位移峰值同工況3接近,遠小于加固前,構件未進入塑性(見表3)。

表3 加固后柱頂位移峰值 mm

4 結論

廠房結構承力構件多,幾根柱底部部分失效,約束減弱后,廠房在靜載作用下未必會發生倒塌,但在水平強震作用下結構不經過加固,發生連續倒塌的可能性在大幅提升。

1)根據計算損傷廠房結構在地震前后的柱頂側移可知,加固前柱頂端位移較大,已超過相應規范限值,給結構安全可靠性帶來一定風險,需進行加固處理。

2)依據軟件計算結果,結構采用斜撐加固后,遭受地震作用后桿件未出現新的塑性鉸,且頂層位移減少很多,說明對受損結構采用斜撐進行抗震加固效果較好。