淺談多晶硅生產過程成本控制

李俊杰 秦 琴 曾曉國

(1.洛陽中硅高科技有限公司,河南 洛陽 471023;2.中國恩菲工程技術有限公司,北京 100038)

0 前言

2018 年,受“5·31 光伏新政”影響,太陽能級多晶硅價格急劇下跌,導致國內大量多晶硅企業被迫停產檢修。2020 年,隨著內蒙、新疆等地享有低電價優勢的多晶硅企業的產能釋放,多晶硅價格下降至60 元/kg 以下,多晶硅價格和生產成本嚴重倒掛,部分企業宣布破產[1]。面對多晶硅行業殘酷的洗牌,只有繼續采取降低生產能源消耗、優化組織運行、提高精細化管理水平、謀求轉型發展等全面降低生產成本的措施才能在市場競爭中生存。

1 多晶硅生產成本構成

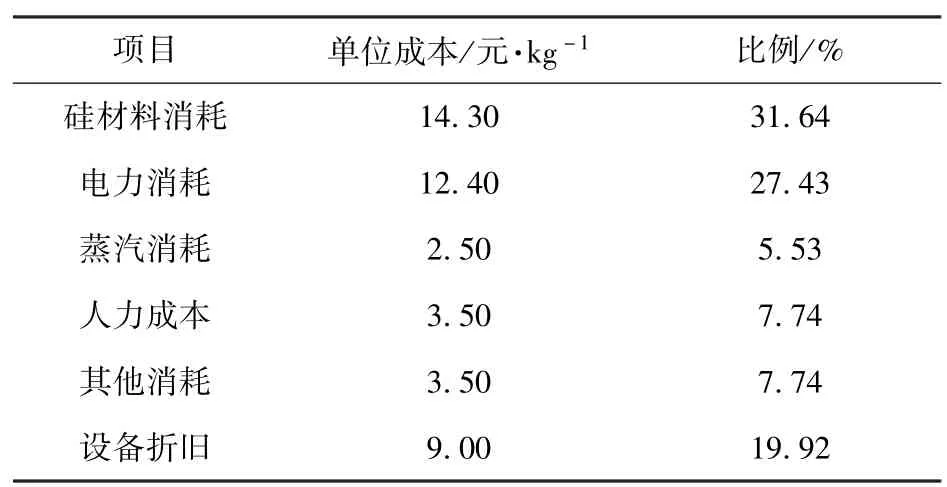

太陽能級多晶硅生產工藝就是通過物理提純、化學反應等方式將工業硅中的硼、磷、碳和金屬雜質去除,最終得到99.999 9%~99.999 999 9%的高純硅的過程[2]。多晶硅的生產不僅要消耗硅粉、三氯氫硅等原料,同時還要消耗電力、蒸汽、水等能源。以國內某多晶硅企業為例,多晶硅生產成本組成見表1。

由表1 可以看出,多晶硅生產成本包括硅粉和三氯氫硅的消耗、電力消耗、蒸汽消耗、人力成本、設備折舊和其他消耗等,因此生產成本控制需要從上述幾方面入手。

表1 多晶硅生產成本組成情況

2 多晶硅生產成本控制措施

2.1 降低硅材料消耗

根據元素守恒定律,結合多晶硅企業生產實際運行情況,每生產1 t 多晶硅消耗1.1~1.2 t 硅,所以硅材料消耗的大小將直接影響生產成本的控制。降低硅材料消耗的措施主要包括降低氫化系統的硅粉消耗、物料回收等。

2.1.1 降低氫化系統的硅粉消耗

國內多晶硅企業的流化床氫化裝置運行周期為3~18 個月,運行時間不同,成本相差較大,因此保障系統連續穩定運行、減少系統檢修次數對于降低硅材料消耗而言非常關鍵。

1)要對反應器的分布器、旋風分離器等關鍵部位進行優化設計,保證反應器內的氣體分布均勻,保證進行旋風分離的硅粉有效收集并能重新返回反應器,減少進入后續系統的硅粉量,同時降低系統檢修頻次,從而大幅降低硅粉的損耗。

2)要提高進料四氯化硅的純度,減少四氯化硅蒸發器及電加熱器的堵塞,避免系統頻繁檢修。若電加熱器出現硅粉堵塞,電加熱管易局部過熱,影響電加熱器的使用壽命,甚至出現電加熱管泄漏等安全事故,導致系統緊急停車。

3)合理制定系統運行參數,優化氫氣和四氯化硅的配比,控制硅粉粒度比例、觸媒添加比例,提高氫化反應的一次轉化率和硅粉的轉化率,降低硅粉消耗。

2.1.2 進行物料回收

多晶硅生產過程中精餾提純系統會定期排放氮氣、氯化氫等不凝性氣體,以保證精餾塔內壓力、溫度和回流量的穩定。同時,氫化系統和還原爐間斷出裝爐的氮氣置換過程也會排放一部分尾氣,現場一些設備的檢修置換也會產生氯硅烷尾氣。這些尾氣中含有二氯二氫硅、三氯氫硅、四氯化硅等物料,因此物料的回收率直接關系到三氯氫硅的補充量,影響硅材料消耗的成本。

對于生產正常排放和臨時檢修置換排放的尾氣,要進行合理的回收。設計合理的尾氣深冷加壓處理系統,通過壓縮機將低壓尾氣加壓至0.35~0.5 MPa,再通過-55~-35 ℃的冷媒降溫,然后對尾氣中的氯硅烷物料進行深度回收利用。此外,該系統還要考慮尾氣中氮氣的含量及氣體流動速度,增加尾氣的冷凝時間,以提高物料的回收率,減少進入尾氣淋洗塔的氯硅烷量,做到在減少物料損失的同時降低三廢系統的處理成本。

此外,三氯氫硅還原反應會產生一些高沸物,這些高沸物同樣也會造成設備的堵塞,因此對系統高沸物的有效處理也是降低物料消耗的重要途徑。多晶硅系統氯硅烷殘液的高效濃縮、過濾、精餾回收裝置可以將氫化系統排放的含四氯化硅物料的金屬氯化物進行多級過濾回收,在系統排出雜質的同時提高物料的回收量。對于還原反應過程中產生的六氯乙硅烷等高沸點物質,可以通過裂解反應將其轉化為四氯化硅、三氯氫硅等氯硅烷,然后將它們返回系統重新利用,以降低物料消耗。

2.2 降低電力消耗

多晶硅生產過程中,三氯氫硅還原工序是用電大戶,其電力消耗占全部電力消耗的65%以上,四氯化硅氫化、尾氣回收處理、循環冷卻水等工序也是主要用電點。因此多晶硅企業降低電力消耗可以從這幾個用電工序入手。

2.2.1 降低物料循環消耗

利用Fluent 流體力學模擬軟件模擬并通過實驗調整,優化還原爐噴嘴供料方式、供料曲線和硅棒電流提升曲線,使還原爐內的氣體分布和溫度分布更加均勻,提高還原爐內三氯氫硅的一次轉化率,減少三氯氫硅的物料消耗,有效減少提純精餾系統的無效循環[3],降低蒸汽消耗,減少還原爐內四氯化硅的產量,從而減少四氯化硅氫化系統和后續粗餾系統的處理量,達到全系統節能的目的。

2.2.2 動態匹配調整生產負荷

在多晶硅企業的日常生產組織調度中,生產負荷會受到裝置異常、能源供給波動、市場銷售等突發情況的影響,而生產負荷的調整會造成系統匹配度下降,公輔系統出現大馬拉小車的情況,系統運行的經濟性降低。

企業要建立生產系統動態平衡控制系統。首先,要梳理建立全廠用能設備臺賬清單,掌握運行設備的設計處理能力和實際處理能力,為后續生產負荷精準調控提供基礎;其次,要針對企業裝置的設置特點,進行不同生產負荷的匹配分析,尋找不同生產負荷下最佳公輔系統匹配運行方案,使系統達到最優的經濟運行狀態;最后,生產系統動態平衡控制系統要在日常生產組織調度中不斷進行動態調整和優化,使電力消耗、蒸汽消耗、水消耗等指標達到相對最優,使多晶硅產出的成本降到最低。

2.2.3 提高單個裝置運行效率

評估單個系統、裝置的效能,進行裝置差異化管理。例如,雖然同等型號的還原尾氣壓縮機的額定功率一樣,但是處理氣量會有所差別。通過效能分析診斷,可以掌握哪臺設備更加節能,方便在系統運行匹配的同時提醒設備管理部門提前進行相關設備的檢修和故障診斷。對于一些換熱設備,及時進行換熱效果的評估和對比也是發現換熱器換熱效果不佳、內部管束可能存在堵塞或泄漏的有效方法,然后通過計劃檢修,不僅可以節約蒸汽使用量,還可以及時消除系統存在的安全隱患。

2.2.4 動態優化調整公輔系統

公輔系統在多晶硅生產中的綜合電力消耗約占40%,因此眾輔系統的運行匹配狀態將直接影響整體電力消耗的控制。電解水制氫系統、循環水冷卻系統是公輔系統中最大的電力消耗部分,通過生產組織過程的動態優化調整,可以節約一部分能源消耗[4]。

電解水制氫系統是成套裝置,單位氫氣生產的電力消耗主要受電解槽負荷率的影響,電單耗為4.5~5 kWh/Nm3。在終端用戶需求量穩定的情況下,電單耗指標相對較優。將電解水制氫系統的電單耗控制在較優水平有以下幾個措施:1)保持電解水制氫裝置處于良好運行狀態,減少設備泄漏等異常情況的發生;2)通過加大氫氣存儲的空間,增加系統氫氣的緩沖量,通過合理生產調度安排全廠氫氣使用計劃,減少電解槽的開停次數,提高單臺電解槽的運行效率,使裝置達到產氣量和電力消耗的最佳平衡點;3)非直購電多晶硅企業應合理利用夜間波谷電價,盡可能多存儲氫氣,在白天波峰電價時間減少電解槽的用電負荷,以達到節電的目的。

在循環水冷卻系統節能方面,可以進行以下幾個工作:1)做好換熱設備的用能管理,杜絕大流量小溫差的情況,減少循環水量,從而降低水泵的運行功率;2)精餾提純系統要合理控制塔系運行參數,減少無效的塔內物料循環,在降低蒸汽消耗的同時減少循環水的冷卻負荷,從而減少冷卻塔風機開啟時間或降低其運行頻率,以降低電力的消耗;3)根據系統負荷調整情況和冬季等外界環境溫度變化情況,在滿足主工藝運行參數需求的前提下,及時動態調整循環水的供水溫度,減少冷卻塔風機的運行負荷,最終達到節電的目的。

2.2.5 優化電力匹配

生產管理人員要做好全年用電計劃的核算,確保用電計劃的準確性,并做好月度用電計劃的分解工作。當生產系統出現異常后,要及時與相關用電單位和電力交易平臺進行溝通,根據生產負荷情況進行用電計劃和電力最大需量的調整,避免出現電力偏差考核。

在月度用電計劃分解方面,要做好還原爐、氫化裝置、電解槽等大型用電設備的排產工作,做好電負荷變化趨勢的預判,動態掌握全廠電力負荷的變化情況。當用電瞬時負荷接近電力考核最大需量時,要果斷采取急停設備或者降低設備運行功率的措施,合理避開電力最大需量的考核范圍,減少變壓器容量費的支出,降低用電費用。

2.3 降低蒸汽消耗

蒸汽是多晶硅企業重要的熱源,主要用于精餾提純、尾氣回收、氫化、三廢三效蒸發等系統。降低蒸汽消耗可以采取以下幾個措施:

2.3.1 全廠熱量綜合利用

生產調度要合理安排還原爐的運行爐數,建立還原爐自產熱量與后續提純系統用熱設備用熱量之間的動態平衡,使系統自產熱量得到及時消耗,避免出現系統熱量富余但外供蒸汽消耗量大的情況,通過統一協調全廠熱量,降低系統蒸汽的補充量。

2.3.2 提純系統節能優化

對提純系統進行流程梳理和分析,通過再沸器熱源耦合改造,減少蒸汽的直接消耗。在物料流程優化方面,充分利用塔出料與塔進料進行換熱,減少物料預熱消耗。將蒸汽冷凝水進行回收,將其熱量用于低沸點物料的分離,然后將富余熱量用于溴化鋰機組生產七度水,提高熱量的利用率。

優化提純系統回流量,減少無效循環。嚴格控制塔頂冷凝器的下液溫度,杜絕出現下液溫度過低的現象,減少再沸器熱負荷。這樣不僅可以大大降低蒸汽消耗,還可以減少塔頂冷凝器冷卻水的用量。

2.3.3 氫化系統熱量優化

綜合利用氫化反應部分的高溫熱量,在反應器出口增加氣氣換熱器,在氣體進入反應器前與出口氣體進行換熱,降低預熱爐使用功率。此外,增加氣液換熱器,將系統高溫熱量與四氯化硅進料換熱,降低四氯化硅蒸發器的蒸汽消耗。

2.4 降低人力成本

提高智能化水平,優化人員配置,是降低人力成本的重要措施,可以通過以下幾個方面的改進降低人力成本:

1)提高自動化水平,設備實現大型化,裝置實現規模化,以減少人員配置。

2)建立科學完善的生產管控平臺,基于生產信息分析系統運行情況[5],協助生產管理人員更好地掌握生產狀態,及時進行生產參數調整,減少人力投入。

3)進行設備升級改造,減少故障發生頻次和施工檢修工作量。提高自動化水平,增加先進控制系統,采用巡檢機器人等設備替代部分員工,減少人員配置。

4)優化布置DCS 控制中心,崗位操作人員實行合并辦公,減少人員數量。

5)對物料裝卸、多晶硅產品后處理包裝、破碎等強度高、技能低的崗位進行勞務替代,減少工資和社保支付,降低人力成本。

2.5 動態調整生產方案

目前多晶硅致密料和珊瑚料每噸銷售價格相差2 萬元,并且隨著下游客戶對質量要求越來越高,增加硅棒致密料比例、滿足單晶硅片生產所需硅料的要求將是企業進行后續生產發展、降低生產成本的有效途徑。優化還原爐運行參數,制定合適的供料曲線、硅棒電流控制曲線,選擇合適的三氯氫硅和氫氣的進料配比,摸索出硅棒沉積速率和致密料比例的最佳經濟平衡點,通過改進質量提高硅料的整體銷售價格,增加企業的營收。

在市場物料供需關系發生變化時,太陽能多晶硅生產中涉及的四氯化硅、三氯氫硅等過程物料會出現價格倒掛的情況。在四氯化硅需求量大并且其價格和三氯氫硅價格相差不大的情況下,企業可調整生產系統的運行模式,降低氫化系統的運行負荷,增加四氯化硅的外售量[6],采購三氯氫硅。通過物料置換,可減少氫化系統的運行時間,在確保多晶硅產品質量的前提下降低企業生產成本。

3 結束語

隨著光伏產品平價上網、政府補貼等政策收緊,能否進一步降低生產成本直接決定了多晶硅企業的生死存亡。因此,在企業的生產經營中,要針對自身系統的特點,分析生產成本構成要素,要從降低原料和能源消耗、優化人員配置、根據市場情況進行生產動態調整、加強操作過程精細化管控等方面入手,不斷降低生產成本,確保企業健康持續發展。