海上某氣田不動管柱堵水工藝的應用

秦丙林(中石化上海海洋油氣分公司工程院,上海 200120)

0 引言

海上某氣田氣藏類型為層狀邊水和塊狀底水氣藏,氣水過渡帶發育。在開發的過程中,氣井產水現象較為普遍且較為嚴重。

針對氣井產水情況,某氣田開展了堵水工藝研究,并進行了應用。由于動管柱大修堵水作業規模大,施工費用高,因此主要實施不動管柱卡堵水工藝。某氣田目前應用的主要工藝為滑套機械堵水和連續油管擠注化學堵水。

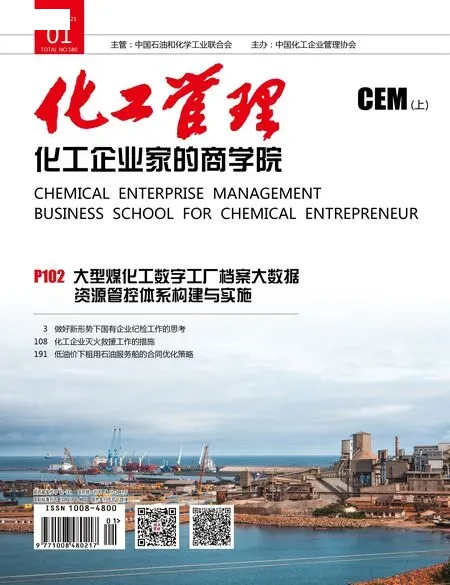

圖1 某氣田分采管柱示意圖

1 機械堵水

1.1 關滑套和投堵塞器堵水

某氣田縱向上層間差異較大,在前期完井階段,多數井已根據分層開采需要配置了分層滑套和座落短節控制分層開采,生產管柱具備機械封隔條件,常見分采管柱如圖1所示。

鋼絲作業設備輕巧、費用低廉、操作便利,主要在完井作業中完成滑套開關、堵塞器投撈等作業[1]。通過鋼絲作業關滑套或者投堵塞器封堵出水層位,作業量小,施工費用低,是目前主要的堵水技術。

根據需要,通過鋼絲作業,可選擇性關閉上層滑套(圖1中10、12)或投堵塞器至下部坐落接頭(圖1中14),從而完成堵水作業。

對于鋼絲作業不能成功實施的情況,可以使用連續油管攜帶滑套開關工具代替鋼絲作業。

某氣田近期成功實施了4口井關滑套和投堵塞器堵水作業,作業后產水量下降,油氣產量大幅提升,堵水作業獲得了較好的增產效果,作業情況如表1所示。

X2-1井投產后日產水30m3左右,生產過程中因平臺維修關井,關井后因井筒積液多次放噴無效,因此實施鋼絲作業投堵塞器對下層系進行了封堵,封堵后氣舉排出積液后復產。復產后日產水量由作業前20m3下降至7m3,油氣產量小幅上升,作業后至今保持穩定生產狀態。

X3-7井處于生產后期,油壓接近流程壓力,處于低壓低產狀態,作業前日產水15.9m3,井筒積液嚴重,面臨停噴風險。實施鋼絲作業投堵下層系后,日產水量下降至1m3,產油產氣量均大幅上升,油壓小幅上升,至今保持穩定自噴生產狀態。

X3-9井產水后,日產水量增加迅猛,最高達到120m3,嘗試采用鋼絲作業關閉生產滑套封堵出水層位不成功,之后采用連續油管作業,成功關閉出水層位生產滑套。作業后日產水量降至2.2m3,產油產氣量均大幅上升,獲得了良好的增產效果。

X4-1井實施鋼絲作業投堵下層系后,日產水量下降不明顯(由38.7m3降至34.2m3),產油產氣量大幅上升,油壓小幅上升,增氣效果明顯。

表1 某氣田近期關滑套和投堵塞器堵水作業情況表

1.2 滑套封隔套堵水

由于生產滑套存在失靈、結垢,管柱變形、作業工具無法下入等復雜情況,導致生產滑套無法關閉或者密封不嚴,針對這種情況,某氣田應用了滑套封隔套封堵工藝。滑套封隔套通過其上下的密封盤根配合 能將無法關閉的滑套生產通道屏蔽,使滑套外的井液無法進入油管,達到關閉該層的目的[2]。

X1-9井2017年判斷上層系產水(停噴前日產水60m3,日產氣8萬m3,油壓接近流程壓力),鋼絲作業關閉上層滑套,其后生產只產水,生產測試表明上層系仍有產出,滑套關閉不嚴。2018年下入封隔套封堵上層系,經過長期氣舉放噴,目前恢復生產,日產氣逐漸上升至11萬m3,日產水由初期的85m3下降至33m3(判斷出水為上層系倒灌至下層系,目前出水量還在下降),堵水效果明顯。

2 化學堵水

在開發設計期間為減少鉆完井費用,部分氣井為多層合采井,當一層產水后,拖累整個氣井產量下降,重新完井作業費用高,經濟效益差。氣井堵水工藝技術能在不動生產管柱的前提下實現出水層位的封堵,經濟性好。某氣田不動管柱化學堵水方案在不動管柱前提下,采用連續油管注入、暫堵劑暫堵生產層、強堵劑封堵出水層。X3-2井因積液停噴,2017年實施化學堵水,封堵合采層段底部已射孔氣層段。采用1.75″連續油管向井筒底部注微膨脹水泥漿堵劑封堵射孔段。實施后經測試實施強度合格,塞面高度高于設計值13m。措施后,日產水由230m3降至13m3,堵水效果顯著。

3 某氣田堵水工藝分析

某氣田對具備機械封隔條件的分采管柱器井,實施關滑套和投堵塞器堵水作業,減少動管柱修井作業,堵水作業獲得了較好的經濟效益。針對生產滑套關閉不嚴的情況,某氣田應用了滑套封隔套封堵工藝,彌補了滑套堵水的致命弱點。針對管柱結垢、變形等鋼絲作業難以實施的情況,使用連續油管代替鋼絲作業,提高了機械堵水作業成功率。

氣井堵水后,因前期出水可能已進入地層,需要進行助排作業恢復生產。X1-9井堵水作業后,經長期氣舉后恢復生產,判斷上部高壓出水層位倒灌入下部氣層。油藏數值模擬估計倒灌量約7200m3左右,氣舉后該井已累產水5600m3,且油壓呈回升趨勢,說明倒灌量正逐漸排除,氣井得以復產。

某氣田化學堵水技術,優選了注入流動性好、固化后封堵強度高的微膨脹水泥漿堵劑,使用暫堵劑保護其他產層產能,在作業中保持精確的連續油管施工作業與控制技術,作業后實施連續油管氣舉誘噴復產,對底部儲層出水可以實施有效封堵。

但某氣田目前的化學堵水工藝現有技術能力,僅能通過連續油管注入化學堵劑,對底部出水層位進行封堵,工藝適用范圍小。如何在不動管柱的前提下,實現對合采井段任意出水位置的有效封隔,需要進一步研究氣井化學選擇性堵水技術,并結合物理堵水技術發展堵水工藝。

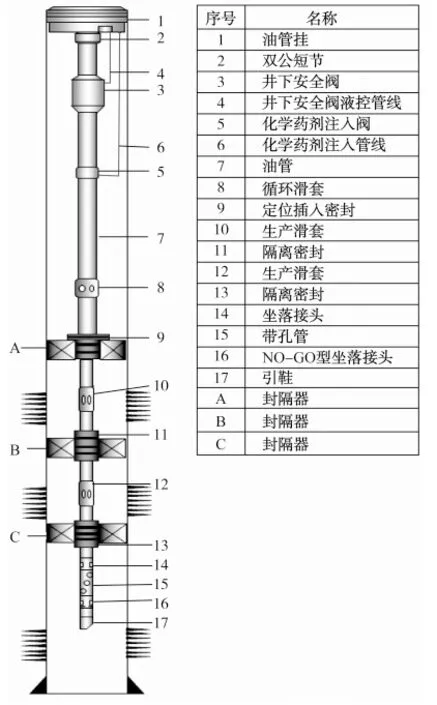

目前,某氣田計劃開展過膨脹封隔系統堵水研究,通過現有小尺寸生產管柱(2-7/8”或3-1/2”),將過膨脹管膨脹座封于生產套管內,隔離水層,從而實現對合采井段任意出水位置的有效封隔,如圖2所示。

圖2 過膨脹封隔系統示意圖

4 結語

某氣田通過關滑套和投堵塞器堵水作業,獲得了較好的增產效果。針對生產滑套關閉不嚴的情況,某氣田應用了滑套封隔套封堵工藝,堵水效果明顯。某氣田化學堵水工藝通過連續油管注入化學堵劑,對底部出水層位進行封堵,但需要進一步研究氣井專用有效選擇性堵水劑,并結合物理堵水技術發展堵水工藝。