大孔徑定向長鉆孔成孔及篩管護孔技術研究

徐 瑞 王新琨 曹建軍 李 健 任啟寒

(1、淮北礦業股份有限公司,安徽 淮北235000 2、瓦斯災害監控與應急技術國家重點實驗室,重慶400037 3、中煤科工集團重慶研究院有限公司,重慶400037)

瓦斯災害是煤礦生產中最為嚴重的災害之一,瓦斯抽采是解決煤礦瓦斯災害的根本措施。研究表明,大孔徑定向長鉆孔抽采技術可有效地改變了采空區瓦斯流場,減弱了采空區瓦斯涌出強度,具有瓦斯抽采濃度高,抽采系統運行費用低,綜合治理效果好,且經濟效益顯著等優勢,近年來隨著大孔徑定向長鉆孔施工設備及工藝技術的改進升級,其已逐漸成為安全高效解決工作面瓦斯災害的一項重要技術。隨著開采深度增加,礦井的瓦斯地質條件愈加復雜,為大孔徑定向長鉆孔施工帶來諸多難題,鉆孔施工完畢后由于孔內塌孔造成瓦斯無法抽出的問題時有發生。以鄒莊煤礦32 煤層為研究對象,對大孔徑長鉆孔全程下篩管護孔技術進行現場試驗研究,有效解決了大孔徑定向鉆孔成孔難題,提高了施工效率和瓦斯抽采效果。

1 工程概況

鄒莊煤礦3303 工作面主采32煤層,煤厚1.78m~3.20m,平均2.44m,煤厚變化不大,煤層較穩定。工作面的地質條件總體評價為中等,煤(巖)層的總體走向近北西- 南東,傾向北東。煤(巖)層傾角10~26°,平均為15°。

3303 工作面地質構造情況為中等,根據勘探資料和巷道實揭資料分析工作面施工范圍內揭露的落差較大的斷層有5 條。煤層頂板為砂巖、泥巖,鉆孔布置在穩定的砂巖內。盡管鉆孔所處巖層巖性總體較為穩定,但以往施工小孔徑頂板瓦斯抽采長鉆孔過程中,仍多次出現鉆孔垮孔、鉆孔堵塞現象,為了保證大孔徑頂板定向長鉆孔施工效率和抽采效果,需對大孔徑頂板定向長鉆孔施工和護孔技術進行試驗研究。

2 定向鉆孔施工

2.1 定向鉆孔施工設備

2.1.1 定向鉆機選型

根據現有條件,試驗選用定向鉆機為ZDY12000LD 定向鉆機,能夠滿足定向鉆進需要,鉆機扭矩達到12000N·m,給進和起拔力達到250KN,具有一定的事故處理能力。

2.1.2 定向鉆頭選配

松軟煤層空氣螺桿馬達定向鉆進對鉆頭的碎巖能力和定向功能提出了特殊要求,一方面要求切削下來的煤屑顆粒較小易于被壓風排出,另一方面要求鉆頭具有可配合螺桿馬達進行開分支定向功能。Φ113mm 液驅螺桿馬達用定向鉆頭,以及Φ108mm 可開閉鉆頭,均出現了憋風不返渣現象,分析原因為這2 種鉆頭共同特點是只有一個大水口,空氣馬達鉆進提供的壓風壓力也不高,鉆頭部位容易被煤粉堵塞。

根據鉆進需要,設計專用大通孔水便,配備大通孔高壓膠管;考慮排渣要求,靠鉆頭位置設計了螺旋短節;為了滿足冷卻潤滑要求,配備了冷卻潤滑裝置;另外,為了觀測鉆進供風參數,安裝了流量計用于流量和風壓監測。

2.2 空氣定向鉆進工藝方法

空氣螺桿馬達定向鉆進不同于液動馬達定向鉆孔施工,在軟煤或破碎巖層鉆進過程中,由于煤巖體松軟破碎、鉆渣較多,為保證排渣和成孔效率采用旋轉復合鉆進與滑動定向鉆進相結合的方式。其中以旋轉復合鉆進方式為主、滑動定向為輔。

2.2.1 旋轉復合鉆進

供風后待孔口正常返風、螺桿馬達正常運轉時,開始回轉鉆進,鉆機帶動鉆桿回轉同時,孔內壓風驅動空氣螺桿馬達運轉從而帶動鉆頭回轉。此時,在整體式螺旋鉆桿螺旋翼片或螺旋鉆桿攪動作用下,提高排渣效果,確保孔內暢通。

2.2.2 滑動定向鉆進

當鉆孔偏離設計軌跡時,可采用滑動定向鉆進方式鉆進施工,即通過調整螺桿馬達朝向來進行軌跡調整或糾偏。定向糾偏完成后,則停止滑動定向鉆進,更換回轉復合鉆進方式鉆進。滑動定向過程中,每定向鉆進3m,回轉掃孔排渣,然后繼續定向再回轉掃孔,如此反復,保證孔內順暢和施工安全。

2.3 定向鉆孔施工參數

2.3.1 施工參數

根據“三帶”理論和瓦斯擴散-滲流理論的研究成果以及煤礦瓦斯防治的實踐經驗,將定向長鉆孔選擇在采動斷裂帶內的布孔方式,鉆孔保直階段位于32 煤層頂板20m 范圍內,鉆孔距離風巷平距分別10m、20m、50m。定向鉆孔施工參數見表1,其中1#、2#孔為小孔徑定向長鉆孔,4#孔為大孔徑定向長鉆孔。

2.3.2 施工情況

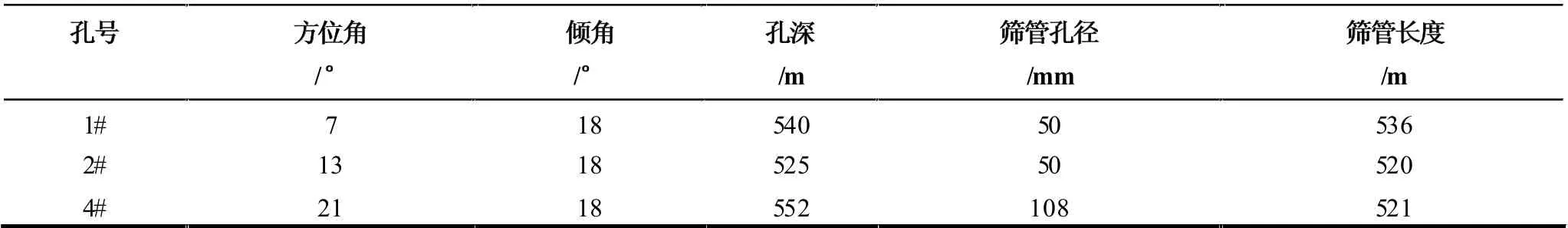

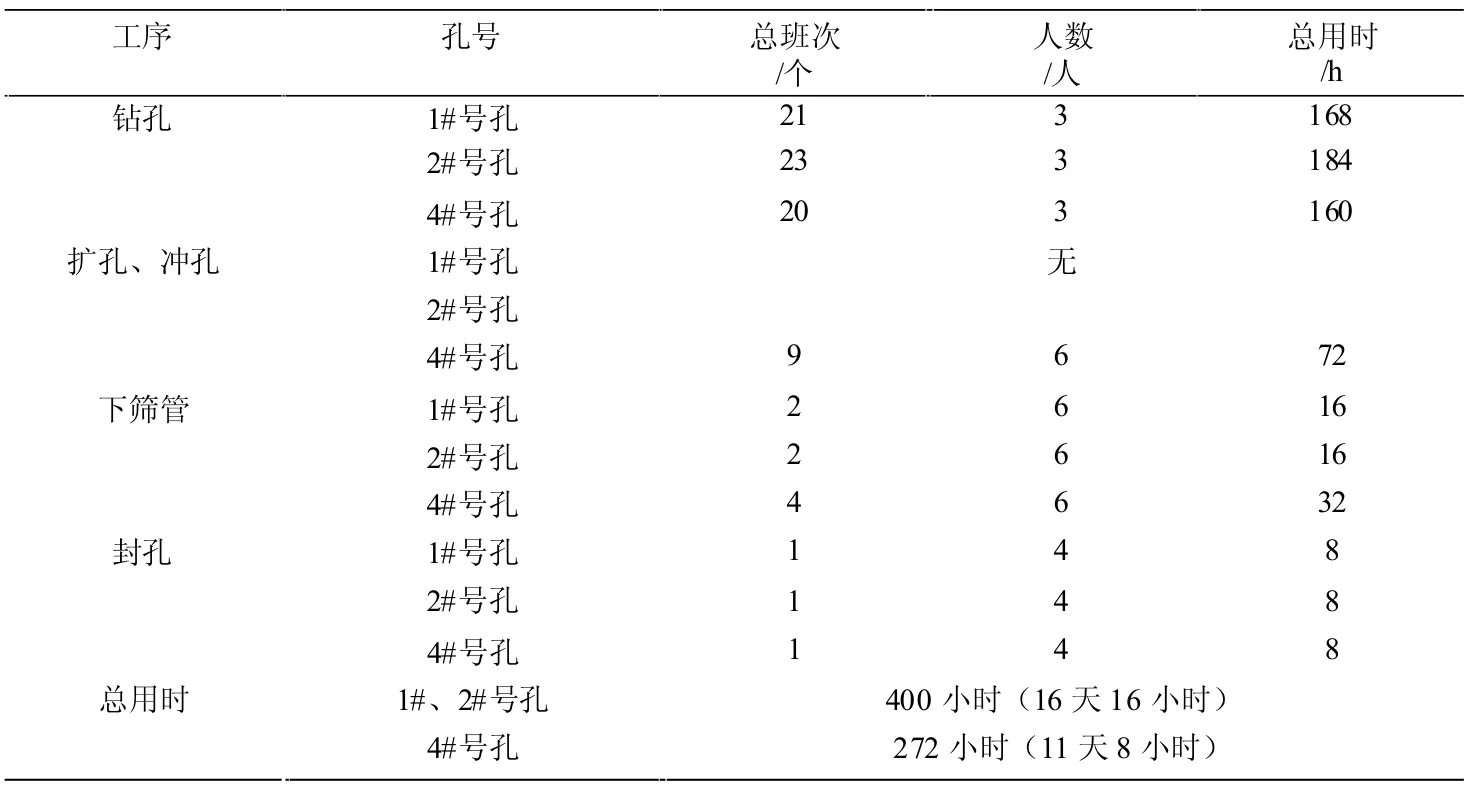

表1 定向鉆孔施工參數

a.鉆孔開孔。鉆孔回轉開孔時,回轉速度不超過20 轉/分鐘,確保鉆孔在前期成孔時傾角、方位等參數不發生變化,后期測量數據與設計基本無偏差。

b.鉆孔定向進尺。鉆孔回轉開孔后,采用Φ120mm 鉆頭加泥漿脈沖設備定向鉆進,6 個圓班2 個小班進尺552 米,均班進尺28 米,鉆進至終孔提鉆擴孔。定向鉆進時,確保鉆孔無大角度上、下山及負角度;每組定向進尺后及時沖孔,排凈鉆內巖粉,增強鉆孔測量數據的準確性,發現鉆孔全彎曲強度較大的位置,標識清楚,擴孔時采用多次來回掃孔,從而確保鉆孔下篩管的順暢性。

表2 大孔徑定向鉆孔與普通鉆孔施工工期

c.鉆孔擴孔、沖孔。鉆孔施工結束提鉆后,使用Φ153mm 導向鉆頭(導向120mm)及變徑擴孔至終孔孔深,用時8 個小班,均班進尺69 米。孔口使用Φ193mm 鉆頭擴孔26 米。使用Φ153mm 導向鉆頭擴孔時,對于全彎曲強度變化較大的測段,擴孔時采用多次來回掃孔,確保鉆孔光滑。

鉆孔擴孔后,在提鉆期間,每提30 米鉆桿對鉆孔進行沖孔,確保鉆孔內巖粉排干、排凈。對于全彎曲強度變化較大的測段,提鉆時多次來回掃孔,并長時間沖孔,確保鉆孔光滑、干凈。

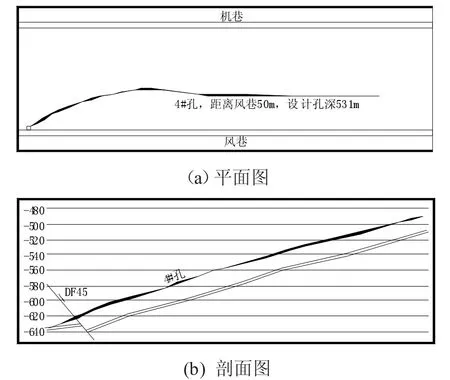

圖1 4#大孔徑定向鉆孔平、剖面圖

鄒莊煤礦3303 工作面定向高位鉆場,大孔徑4#號孔設計開孔傾角18°,方位左偏21°。24 米至84 米為傾角連續變化段位,84 米至141 米為方位連續變化段位。這兩段鉆孔段位全彎曲強度較大,故定向施工結束,采用復合鉆進工藝,從而確保鉆孔孔壁光滑。設計總孔深531 米,實際施工總孔深552 米。其它段位傾角、方位非常平穩,無較大的變化。4#大孔徑定向鉆孔平、剖面圖如圖1 所示。

3 篩管護孔技術

大孔徑定向鉆孔施工完成后,為保證鉆孔成孔效果,通過更換夾持器及回轉器卡瓦,采用鉆機夾持推送方法全程向孔內放入Φ108mm 鋼篩管。下篩管總深度521 米,4 個小班完成,均班下篩管130 米。由于篩管過于笨重,需4~6 人分兩側將篩管對絲至無松動現象,安裝篩管確保篩管絲扣上滿,依次循環,直至結束。下篩管結束后,孔底下Φ146mm 變127mm 套管2m,并將囊袋綁于127mm 套管處,防止下套管期間將囊袋磨損,然后146 套管22m,總封孔長度24m,使用囊袋“兩堵一注”注漿固管,注漿量0.75t,穩壓1.2MPa,最后進行合茬抽放。

4 現場應用效果

1#號鉆孔實鉆孔深540 米,下篩管深度536 米;2#號鉆孔實鉆孔深525 米,下篩管深度520 米;4#號鉆孔實鉆孔深552米,下篩管深度511.5 米。通過對比可知,1#號孔和2#號孔、4#號孔施工總用時分別為400 小時(16 天16 小時)、272 個工時(11 天8 小時)。4#號孔相比較1#號孔和2#號孔總用時節省了128 小時(5 天8 小時),總用時減少了32%(表2)。

5 結論

根據“三帶”理論,結合工作面的實際情況,分析確定了頂板大直徑定向鉆孔的鉆孔保直階段位于32煤層頂板20m 范圍內。對大孔徑定向長鉆孔施工設備進行了選型,對鉆孔鉆進工藝方法進行改進,現場施工效果良好。通過對比分析同等條件下大孔徑頂板定向鉆孔與普通頂板定向長鉆孔施工的人力成本及工期成本,大孔徑頂板定向長鉆孔用于治理回采工作面瓦斯效率更高。