基于PLC的管材捆扎機控制系統設計

劉丕孝 劉黎

摘要:管材包裝是一個管材制造的延續,必須保證完整的成品數量和運輸途中管材產品質量完好的措施和方法。然而打捆包裝是必要的,因為完成管材產品制造生產的最后一到工序就是進行打捆包裝。為了滿足國內管材企業對提高產品包裝要求,我針對全自動管材打捆機做了以下研究,并取得了一些成果。這里管材捆扎主要以西門子的S7-200系列的PLC為核心做控制系統。

關鍵詞:捆扎機;管材;PLC;控制系統

1引言

管材捆扎機課題是一個實用性很強且具有廣泛應用前景的科研項目,集機械、電氣、氣動技術以及計算機自動化控制為一體的高技術設備。本設計綜合了管材捆扎機的可靠性、維修方便、以及操作簡單的要求,滿足工業化要求的可靠性[1]。管材捆扎機是在于前置裝置配套下使用,實現了無人工操作管理,在解放勞動力的同時還提高了生產效率,在國內外市場上的到廣泛的應用[2]。

2管材捆扎機控制系統的工作流程

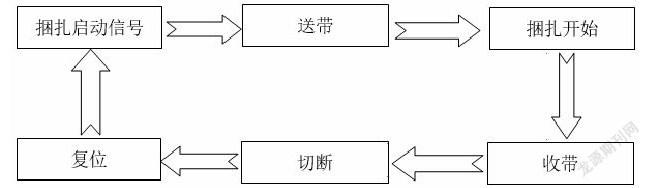

管材捆扎機控制系統采用塑料薄膜作為捆扎材料,打捆過程使用環繞式纏繞的方式進行捆扎作業,打捆機頭在電動機的驅動下,打捆機頭在導帶通路的給定路線內對碼放好的管材進行環繞式捆扎動作,蓄帶系統送帶,捆扎開始,捆扎完畢后,蓄帶系統收帶,收緊完畢后,裁刀裁切,裁切完畢后,以往工序復位,等待下一信號到來。管材捆扎機工作流程圖,如圖1所示。

3管材捆扎機控制系統的硬件設計

3.1硬件選型

3.1.1主控制器的選型

考慮到所需I/O端口數量,因此采用西門子S7-200PLC的CPU226型號作為本設計的主控制器[3]。

3.1.2電動機的選型

參考專業書籍以及查閱想關資料,本設計采用的三相異步電動機型號為TCPS-7114250WB14[4]。

3.1.3感應探測器的選型

結合工業化設備的使用要求,參考光電傳感器的參數性能,本設計選用對射式光電開關,結構簡單,響應時間短,安裝方便,型號為ST4Z-D60N,檢測距離為0-450mm。

4管材捆扎機控制系統的軟件設計

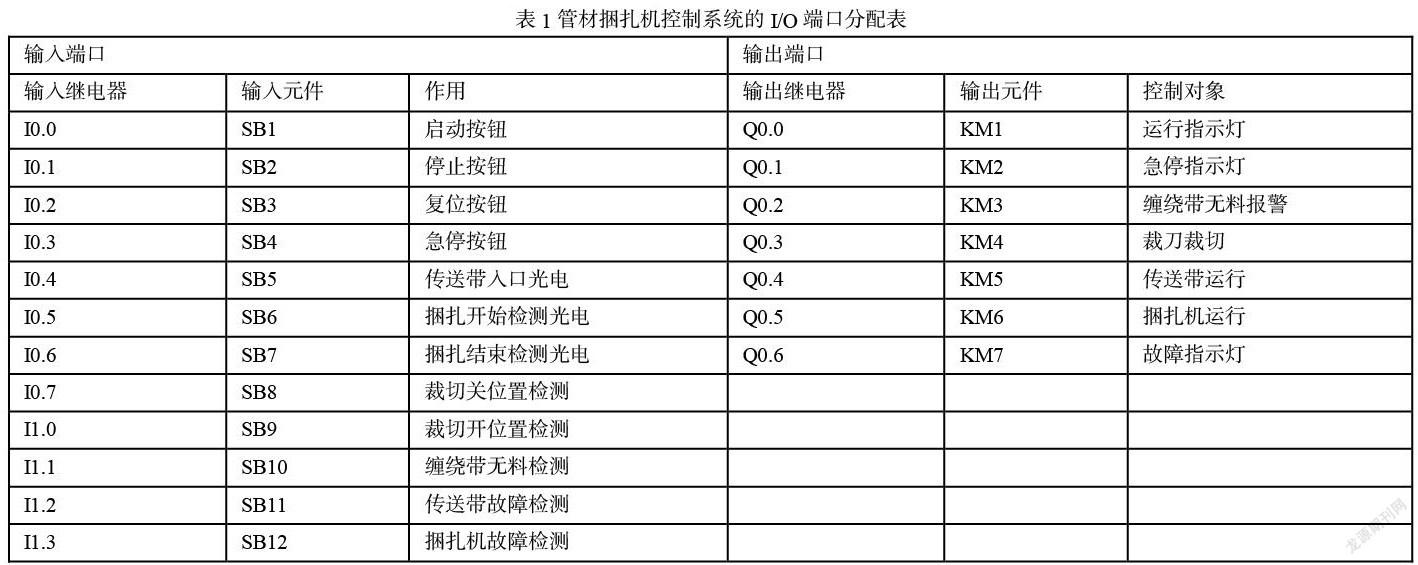

4.1I/O端口分配

編寫PLC程序的前提就是要分配好I/O端口,也是現場接線安裝和調試的重要依據[5]。根據管材捆扎機控制系統的控制要求,完成I/O端口的分配,管材捆扎機控制系統的I/O端口分配表,如表1所示。

4.2程序設計

在此次設計過程中,使用V4.0STEP7MicroWINSP9軟件進行編寫管材捆扎機控制系統的程序。

管材捆扎機控制系統的啟動和停止程序:管材捆扎機控制系統的啟動和停止程序,I0.0閉合,Q0.0得電,系統啟動,I0.1斷開,系統停止。

急停程序:急停程序,程序運行過程中,I0.3閉合,Q0.1得電,系統停止。同理,Q0.6閉合,Q0.1得電,系統停止。I0.2斷開,Q0.1斷電,程序復位。

故障檢測程序:故障提示程序,程序運行過程中,I1.2閉合,Q0.6得電,系統報警并停止,I1.3閉合,Q0.6得電,系統報警并停止。

纏繞帶檢測程序:捆扎材料有無提示程序,程序運行時,I1.1斷開,Q0.2斷電,塑料膜有料。I1.1閉合,Q0.2得電,塑料膜無料報警,無法進行捆扎作業。

送料程序:檢測捆扎作業是否可以進行程序,程序運行時,I0.4閉合,Q0.4得電,傳送帶啟動。

捆扎程序:捆扎程序,程序運行時,當確認一切正常的情況下,I0.5閉合,I0.6閉合,Q0.5得電,纏繞機運行,進行捆扎作業。

捆扎完畢,裁切程序:裁切程序,程序運行時,纏繞機停止工作后,Q0.5閉合,I1.0閉合Q0.3得電,開始進行裁切。

裁切質量保障程序:為了保證裁切質量,Q0.3閉合,設定裁切三秒,并且裁切到給定位置。

裁刀復位程序:裁切完畢后,T37閉合,使裁刀復位。

5總結

高效、經濟、節能、環保是本設計突出優勢,實現管材的自動化包裝纏帶,節省了以往套膜、除膜、纏膜三道人工工序,極大提高了生產效率,節省了勞力成本,有效避免了材料浪費,同時又減少了白色污染,從而提高了經濟效率和社會效益。本設計側重于理論設計,缺少現場調試。要想真正達到工業化標準要求,設計一個穩定可靠、安全、操作簡單的系統還要考慮到更多的問題,必須結合現場的實際情況來確定。本設計的管材捆扎機控制系統還沒有達到真正的自動化,還需要很多新功能,最終解放勞動力,走向質量與高效的全自動的生產控制。

參考文獻

[1]張磊.捆扎機學習與自適應控制系統研析[J].工業C,2018,(10):62-63.

[2]徐彩秀.PLC在機電一體化生產系統中的運用[J].科技創新與應用,2021, (8):273.

[3]吳新友.基于西門子S7-200PLC實訓裝置設計[J].科學技術創新,2021, (4):186-187.

[4]黎文安.電氣設備手冊(第2版)[M].中國水利水電出版社,2016.

[5]劉太彪.PLC在電氣設備自動控制系統中的設計與應用[J],居舍,2018, (2):197.