某簡支鋼管混凝土拱橋數值分析與施工監測研究

楊 紹 華

(中鐵二十五局集團有限公司西北分公司,陜西 西安 710000)

鋼管混凝土具有抗壓性能好、承載能力高、抗沖擊性與抗震性好、耐火和耐腐蝕性能好、施工方便及經濟效益好的優點。近年來,鋼管混凝土拱橋的結構形式在我國鐵路工程建設中得到了廣泛的應用。

鋼管混凝土拱橋是一種自架設體系結構,結構的剛度是分階段逐漸組合而成的,整個橋梁施工過程復雜,因此對橋梁結構施工過程的精確控制是實現設計目標的關鍵。本文以某鐵路工程跨豐堿公路1-64 m雙線簡支鋼管混凝土拱橋為例,對該橋鋼管混凝土系桿拱橋施工過程進行了數值分析與施工監測研究。

1 工程概況

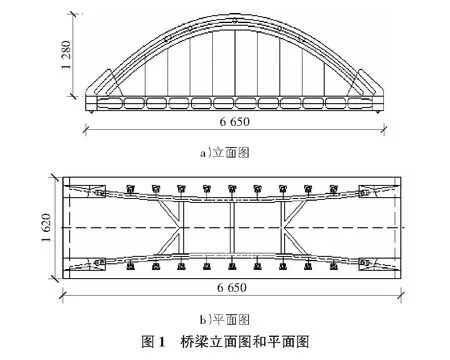

某鐵路工程跨豐堿公路1-64 m雙線簡支拱橋采用啞鈴型鋼管混凝土拱肋、預應力混凝土系梁的簡支拱橋橋式,梁全長66.5 m。拱軸線為二次拋物線,矢跨比1/5。全橋共設置2榀拱肋,呈提籃式;拱肋立面投影矢高12.675 m,拱頂處兩拱中心距9.037 m;拱肋橫斷面采用啞鈴型鋼管混凝土等截面結構,高2.4 m,鋼管直徑0.8 cm,壁厚1.6 cm,內充C55補償收縮混凝土。橋梁立面圖和平面圖如圖1所示。

系梁:系梁采用多箱預應力混凝土箱型截面,跨中及端部梁高均為2.2 m,頂板、底板厚均為0.55 m~0.35 m,邊腹板厚2.3 m~0.9 m,中腹板厚0.4 m,梁部橋面寬16.2 m,底寬13.8 m。

吊桿:全橋共設置9對吊桿,平行布置間距5 m,吊桿立面垂直梁部在橫向內傾8°;吊索采用成品鎖,錨具采用冷鑄鐓頭錨。

主要施工重難點有:

1)拱腳施工:本橋拱腳鋼筋布排非常密集,而且系桿和端橫梁的預應力預留孔道穿越拱腳,鋼筋和混凝土施工困難。

2)系梁澆筑:系梁混凝土為C55高性能混凝土,約1 200 m3,屬于大體積混凝土,要求一次性澆筑混凝土,對水化熱產生橋梁裂縫控制是重難點[1]。

3)鋼管拱肋制作及吊裝:受場地限制,拱肋鋼管分成多段拼裝,現場的焊接拼裝,對拱形的控制和吊桿預埋件安裝必須準確。

4)吊桿索張拉:吊桿和成橋線性有密切關系,施工中需分階段、分批次有序地進行張拉。

5)支架搭設與預壓:為施工期間橋下公路正常通行,支架必須要有足夠的承載能力。

2 有限元建模

橋施工過程模擬分析采用正裝計算法。施工過程中伴隨著構件的增減,在計算時采用了“單元生死”功能。即本階段添加的單元則激活,本階段不需要的單元則鈍化,鈍化的單元對計算模型不提供任何剛度,激活的單元能為模型提供完全的剛度。

通過對不同施工階段相應的單元的激活和鈍化,從而實現橋梁施工過程的仿真分析[2]。通過有限元分析軟件MIDAS/Civil建立該橋數值模型(如圖2所示)。

模型中,拱肋和系梁采用只受拉的桁架單元模擬,橋面采用滿堂梁單元模擬,吊桿支架采用只受壓的彈簧單元模擬,采用施工聯合截面模擬拱肋混凝土的灌注。全橋共建立節點284個,梁單元311個,桁架單元18個,連接彈簧單元89個。

全橋計算參數取值如下:

1)系梁:C50普通混凝土,彈性模量取3.55×104MPa,泊松比取0.2,線膨脹系數取1.0×10-5/℃,密度2 500 kg/m3。

2)拱肋混凝土:C55補償收縮混凝土,彈性模量取3.55×104MPa,泊松比取0.2,線膨脹系數取1.0×10-5/℃,密度2 500 kg/m3,限制膨脹率為0.000 15。

3)拱肋鋼管:Q345鋼材,彈性模量取2.06×105MPa,泊松比取0.3,線膨脹系數取1.2×10-5/℃,密度7 698 kg/m3。

4)預應力鋼絞線:Strand1860鋼絞線,彈性模量取1.95×105MPa,泊松比取0.3,線膨脹系數取1.2×10-5/℃,密度7 850 kg/m3。

5)吊桿:采用PES成品索,彈性模量取2.05×105MPa,泊松比取0.3,線膨脹系數取1.2×10-5/℃,密度為8 240 kg/m3。

3 施工監測

為保障橋梁施工安全,確保成橋后結構內力和線形與設計理想狀態相一致[3]。通過對施工整個過程進行監測,使橋梁結構成形后的內力和線形能夠滿足設計及規范要求[4]。

施工監測主要針對該橋梁拱肋安裝、主梁澆筑和預應力束張拉等施工階段的受力及變形情況。

3.1 應力監測

3.1.1測點布置

根據本橋梁結構的施工情況和受力特點,其應力狀態監測斷面按圖3布置,包括主梁測試截面10個(上下游各5個),拱肋測試截面10個(上下游各5個),系桿共26根(上下游各13根),主梁截面的測點布置如圖4所示。

3.1.2測試儀器

通過預埋應變計或表面焊接采集應力監測數據。隨著施工階段不斷進行,采集各工況下主梁的應變值,可判定橋梁結構的應力狀態。

本次監測中,主梁混凝土采用埋入式混凝土應變計,如圖5所示;對于拱肋表面的應力,采用表面式鋼弦應變計,采集系統為揚州晶明科技的振弦式應變采集系統。

系梁只監測其縱橋向的應力,拱肋監測其拱軸線方向的應力。混凝土傳感器用扎絲固定在預定位置的鋼筋上,表面式鋼弦應變計用AB膠牢牢粘貼于鋼管拱肋表面,如圖6所示。

3.2 位移監測

本橋位移監測主要包括兩個方面:拱肋坐標和主梁標高。

通過監測拱肋坐標分析其在各個施工階段的橫向偏位和豎向撓度變形,而主梁變形主要通過測試各階段主梁的標高得到。

3.2.1測點布置

拱肋和主梁的位移測點分別布置在支座、跨中和L/4跨處,主梁的橫橋方向上布置了三個高程測點,分別布置在兩邊腹板中心處的上緣和斷面中點上緣,斷面中點上緣處測點用來控制頂板的橋軸線,拱肋上緣處測點用來控制拱肋上緣軸線[2],測點位置如圖7所示。

3.2.2測試儀器

采用萊卡TC1800A型全自動全站儀進行觀測,如圖8所示,其精度高。角度測量精度為1.0 s,距離測量精度為1 mm+2 ppm。

測量時,分別在系梁和拱肋的控制截面上貼反射片。在相應施工工況完成以后,分別對控制截面的高程和平面線形進行測量。為了減少溫度對觀測結果的影響,測量工作盡量在當日完成。

4 監測結果分析

4.1 應力監測結果分析

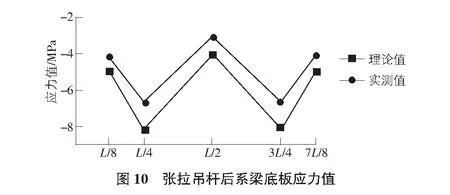

吊桿張拉完成后,系梁應力會發生明顯變化,圖9~圖12為系梁分別在不同施工階段的應力變化數值計算值和監測實測值的對比圖。

從圖9~圖12中可以看出:

1)張拉吊桿完成后,系梁處于受壓狀態,從張拉吊桿到拆除滿堂支架的過程中,系梁的應力會逐漸增大,但變化不明顯;

2)施工過程中系梁會發生上拱,頂板壓應力大于底板壓應力;跨中位置處的系梁應力值要比其他位置的應力值小;

3)由于模型計算簡化,系梁應力的實測值要小于理論值。

圖13,圖14為拱肋支架到系梁滿堂支架拆除后拱肋應力的變化情況數值計算值和監測實測值的對比圖。

從圖13,圖14中可以看出:

1)拱肋臨時支架拆除后,拱肋應力值很小,拱肋處于受壓狀態;吊桿張拉完成后,系梁混凝土重量通過吊桿傳遞到拱肋,拱肋應力會明顯增大;

2)系梁滿堂支架拆除后,梁拱組合體系形成,系梁混凝土重量完全由結構自身承擔,拱肋應力會進一步增大,但整個拱肋受力較為均勻;

3)拱肋施工過程中,越靠近拱腳位置處拱肋軸向力也越大,拱肋應力由兩邊向中間逐漸減小,理論值與實測值的變化規律也保持一致。

4.2 位移監測結果分析

橋下滿堂支架拆除后,梁拱體系形成,此時,系梁的線形會發生較大變化,滿堂支架拆除后,系梁位移變化的計算值與實測值如圖15所示。

從圖15可以看出:

1)由于模型計算簡化,系梁跨中最大豎向位移實測值小于計算值,但變化規律基本一致;

2)在系梁支架拆除過程中,系梁位移變化較大,應加強對系梁的施工監測。

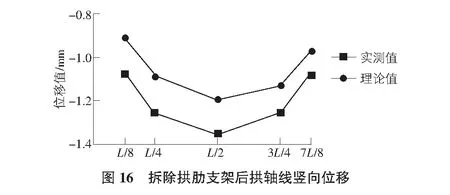

圖16~圖18為拆除拱肋臨時支架后拱軸線豎向位移計算值與實測值的對比圖。

從圖16~圖18中可以看出:

1)拱肋豎向位移實測值小于計算值,但變化規律基本一致;

2)拱肋臨時支架拆除后,鋼管與混凝土間形成聯合截面,其本身已具有一定的承載能力,因此拱肋的豎向位移變化并不明顯;

3)吊桿張拉完成后,系梁混凝土的部分重量通過吊桿傳遞給拱肋,此時拱肋豎向位移最大,實測為5.218 mm;

4)系梁滿堂支架拆除后,梁拱組合體系形成,由結構本身承自重,拱肋豎向位移會明顯增大,最大實測豎向位移為11.268 mm。

5 結論

本文對雙線簡支鋼管混凝土拱橋施工過程的應力及位移進行了數值分析與施工監測,主要得到以下結論:

1)主梁、拱肋的最大實測應力值和位移值均在許可范圍內,整個施工過程控制較好。

2)結構實測位移值和應力值均與理論計算值變化規律基本一致,說明本文建立的數值模型能夠較好地模擬橋梁整個施工過程。

3)張拉吊桿完成后,應力會急劇增加;系梁滿堂支架在拆除過程中,系梁位移變化較大,在施工應重點關注。