微型燃燒器內多孔介質催化燃燒的數值模擬

尹 洋,余志偉,孫靖宇,晏楚驍,蓋東興

( 武漢工程大學 光電信息與能源工程學院,湖北 武漢 430073)

多孔介質燃燒技術(Porous Medium Combustion),又稱為PMC技術,是最近十余年國際燃燒領域發展的一種全新的燃燒方式。多孔介質燃燒[1]是一種在燃燒器中加入多孔介質的燃燒方式,加入多孔介質的燃燒器由于對流、導熱和輻射三種換熱方式的存在,使燃燒區域溫度趨于均勻,保持較平穩的溫度梯度。在燃燒穩定的同時還具有較高的容積熱強度。與自由燃燒相比,多孔介質燃燒具有燃燒速率高、燃燒穩定性好、負荷調節范圍大、燃燒器體積小、燃氣適應性好、污染物排放低等優點[2]。甲烷是天然氣的主要成分,完全燃燒后產物為二氧化碳和水,不產生有害成分,同時,與其他烴類相比,甲烷含碳少而熱值高[3],因此本文選用甲烷作為燃料進行研究。文獻[4]對泡沫鎳基整體催化劑的制備及其催化性能的進行了實驗研究,主要探究了各種工況下甲烷的轉化率,但是由于燃燒器的尺度較小,在制造、測量、控制等方面都會產生許多大中型燃燒器沒有的問題[5]。現有研究表明使用單一物種的貴金屬用于甲烷燃燒反應時,Pd物種表現出的活性最好。因此,Pd作為最有前途之一的甲烷燃燒催化劑得到了充分的重視和大量深入的研究,Fluent 軟件對預混及非預混等各種復雜的燃燒問題有比較好的研究效果,尤其是內置的化學反應模型自誕生以來一直占據著非常重要的地位[6-9]。本文在以Pd為催化劑的基礎上,通過數值模擬來分析通過實驗難以測量的問題,得出三個關鍵因素對燃燒器內氣體反應狀態的影響。

1 模型描述

1.1 物理模型及網格劃分

本文物理模型參考文獻[4]中甲烷催化氧化反應實驗系統,選用長70 mm,寬5.0 mm,厚1.0 mm矩形結構微型燃燒器,如圖1所示。在整個燃燒器中填充多孔介質,同時用鈀作催化劑附著在燃燒器內壁面上,經網格無關性驗證,最終確定網格數為80 000個。在燃燒器入口端、出口端以及壁面處網格加密,見圖2。

圖1 燃燒器模型

圖2 網格局部放大圖

1.2 數學模型

在多孔介質的燃燒過程中,所涉及的流動、傳熱以及化學反應過程是相當復雜的,要模擬出詳細的完整的燃燒過程也十分困難,所以必須將此燃燒過程進行簡化[10],本文涉及的簡化假設有:

(1)多孔介質各向同性,孔隙率為常數;

(2)發生在催化劑表面上的化學反應均勻;

(3)忽略氣體在多孔介質內的彌散效應;

(4)重力的影響忽略不計;

(5)固體壁面為輻射灰體。

問題的控制方程如下所列:

連續性方程:

(1)

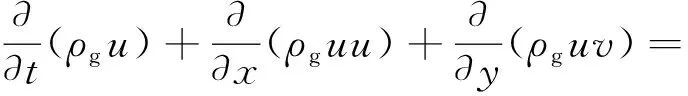

動量方程:

(2)

(3)

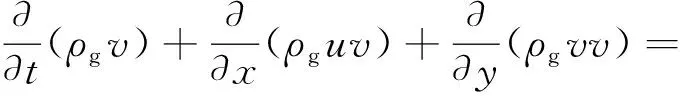

能量方程:

(4)

組分守恒方程:

(5)

式中:ρg為氣體密度;kg/m3;u為橫向速度,m/s;p為壓力,Pa;T為溫度,K;v為縱向速度,m/s;μ為動力黏度,kg/m·s-1;Jl為質量流量,kg/s;Sh,r為化學反應源,W;hl為各組分的焓,kJ/kg;Yl為組分的質量分數;Rl為組分的凈生成率,mol/m2·s-1。混合氣體在多孔介質中屬于層流范圍,在求解過程中,采用組分輸運和反應流模型求解燃燒反應過程,使用甲烷-空氣多步催化反應機理,包含54步基元反應,邊界條件設置:速度入口邊界條件,壓力出口,內壁面為無滑移邊界條件,壁面采用絕熱邊界條件。比熱按混合定律計算,混合物的密度、動力黏性系數、導熱系數由各個組分的質量組分加權平均計算,質量擴散率由分子運動論公式計算。各個組分的比熱按溫度的分段多項式進行計算,導熱系數、動力粘度系數按分子運動論公式[11]計算。模型中求解方法采用SIMPLE算法,離散格式采用二階迎風格式,采用單精度耦合求解器求解控制方程組,解的收斂根據控制方程殘差值來判斷,連續性方程殘差取值為10-3,其余均為10-6。

1.3 數值方法可行性驗證

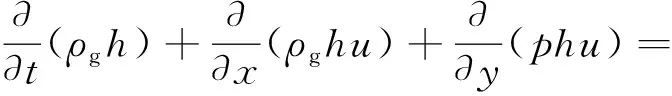

為了進一步驗證模擬方法的準確性,本文與武彤冉[4]通過實驗裝置及數值模擬結果做對比,不同的是本文所用催化劑為Pd,得出的模擬結果如圖3所示。結果顯示模擬結果與實驗結果的燃燒器內部溫度分布趨勢相同,所以證明了本文的數值模型和計算方法的可行性。

圖3 模擬燃燒的溫度分布

2 計算結果與分析

2.1 甲烷質量濃度的影響

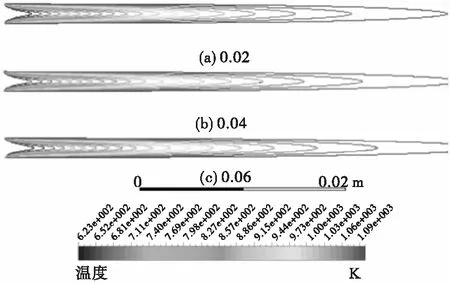

本部分研究了甲烷/空氣預混氣體中甲烷質量濃度對多孔介質催化燃燒的影響。本研究取壁面為絕熱壁面,混合氣體溫度為623 K,入口流速為V0=2.0 m/s,甲烷質量濃度分別為0.02、0.04、0.06的條件下進行數值模擬。圖4是不同甲烷濃度時多孔介質燃燒器內的溫度分布云圖。可以看出,距離進口相同長度時,濃度為0.06的部分溫度還沒有完全達到穩定,進口處甲烷濃度越大,燃燒器內溫度達到穩定的時間越長。這是因為雖然前期甲烷濃度大反應速度大,放出的熱量多,但是隨著溫度的升高,混合氣體在燃燒器內的流動速度也會隨之變大,高溫氣體會向下游即出口端快速移動,此時看出達到溫度穩定時濃度高的工況下混合氣體通過的燃燒器的長度更長。

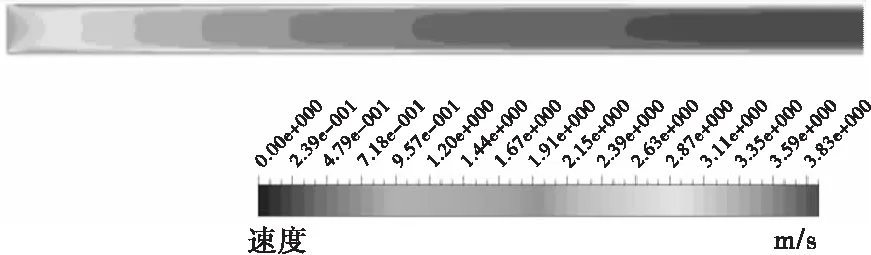

從圖5中可以看出,甲烷濃度變化,燃燒器內速度的分布趨勢基本上相同,由于是無滑移壁面,靠近壁面處的速度基本上為0,隨著燃燒器內氣體溫度的升高,速度也會加大,在一定距離后趨于穩定,甲烷初始濃度的變化對燃燒器內速度沒有大的影響。

圖4 不同甲烷濃度下氣體溫度的變化

圖5 燃燒體內速度分布云圖

圖6 不同入口甲烷濃度下甲烷質量濃度沿中心軸線分布

從圖6中可以看出,甲烷質量濃度為0.02時最后甲烷幾乎反應完全,而濃度為0.06的甲烷反應速度越開,在距離入口處同一長度下濃度越大的甲烷轉化率越大,這是由于此時空氣充分多,有更多的甲烷分子與氧分子在催化劑表面發生化學反應,此時會表現出反應速度快。所以在圖6中可以看出甲烷濃度大的前段曲線陡,但是在接近末端時濃度為0.06的甲烷會有少部分殘留,這是由于雖然濃度越大甲烷催化反應速度過快,但是在反應達到一定程度后,甲烷濃度自然會偏低,反應速度下降,而且此時速度較大,已經接近燃燒器尾端,故會有少許甲烷沒來得及反應。

2.2 混合氣體流速的影響

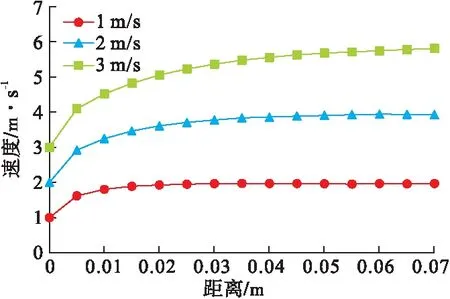

本部分研究了甲烷/空氣預混氣體的入口流速對多孔介質催化燃燒的影響.取壁面為絕熱壁面,甲烷質量濃度為0.02,預混氣體入口溫度為623 K,氣體混合物入口流速分別為1、2、3 m/s的條件下進行數值模擬。圖7為入口流速不同情況下混合氣體沿中心軸線的速度變化趨勢,可以看出入口氣體速度為3 m/s時,在燃燒器出口端氣體速度仍然有增加趨勢,接近6 m/s,氣體出口速度基本上相較于入口處都是翻倍,前段增加速度快,后面趨于平緩,這是由于溫度增加,導致氣體密度變小,在流量不變的情況下,速度自然會增加,而前段的溫度增加快,后端增加慢,故有此趨勢。

圖7 不同入口流速下混合氣體沿中心軸線的速度分布

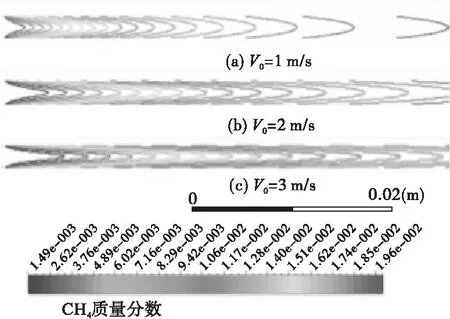

圖8為距離進口45 mm處,不同入口速度的燃燒器內甲烷質量濃度分布圖,速度為3 m/s時甲烷濃度明顯沒有完全反應,可以看出隨著氣體流速的增加,甲烷濃度變化越緩慢,且同一截面的濃度分布越是不均勻,表現在圖形上即輪廓圖越是“尖”,這是由于速度越大,氣體在此處的停留時間越短,所以甲烷反應質量會變少;而速度大的工況下貼近壁面處的速度與中間對稱軸處的速度相差越大,貼近壁面處的流體由于速度較小,相對來說停留時間長,所以甲烷催化反應程度較深,導致和同一截面的靠近中心處的濃度相比會更小。

圖8 不同速度下甲烷濃度沿中心軸線的變化

2.3 入口溫度的影響

本部分研究了甲烷/空氣預混氣體入口溫度對多孔介質催化燃燒的影響。本研究取壁面為絕熱條件,甲烷質量質量濃度為0.02,入口流速為2.0 m/s,氣體混合物入口溫度分別為323、473、623 K的條件下進行數值模擬。

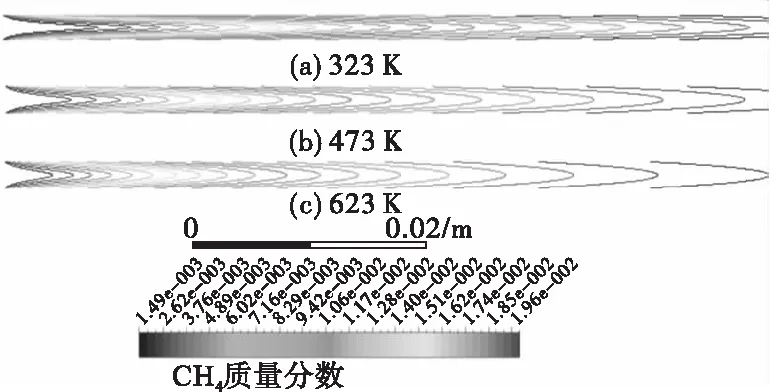

圖9為距離進口處65 mm,不同入口溫度條件下甲烷質量濃度在燃燒器內的變化圖,溫度為323 K時甲烷明顯沒有完全反應完。可以看出在混合氣體入口溫度偏小時,甲烷在燃燒器內的濃度變化較緩慢,混合氣體進入燃燒器相同長度時,溫度低的甲烷濃度較大,甲烷/空氣在催化劑Pd的作用下,表面催化反應起始溫度降低到350 ℃左右,所以當混合氣體的溫度還沒有達到350 ℃時,燃燒器后端高溫氣體通過導熱和輻射會對混合氣體進行加熱,這個過程甲烷濃度基本沒有發生變化,而如果要使甲烷反應完全,入口溫度低的工況下所需燃燒器長度明顯增加。

圖9 不同入口溫度下甲烷在燃燒器內的濃度分布

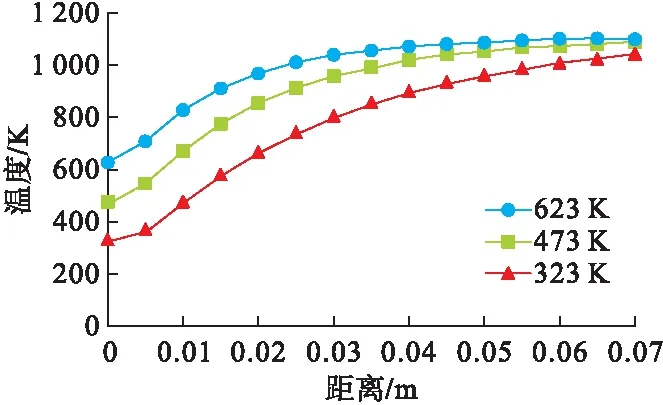

從圖10中可以看出,入口溫度為623 K的溫度曲線圖位于上方,在距離進口處相同距離的情況下,入口溫度高的燃燒器溫度自始至終都比溫度低的燃燒器內溫度高,這是由于溫度低的氣體在進入燃燒器的初始階段,還沒有達到甲烷的催化反應溫度,反應幾乎沒有,這一點可以從圖11中看出,需要通過多孔介質的導熱和輻射傳熱使熱量從后端傳至入口端,對氣體進行“預熱”,使混合氣體溫度達到最低催化反應溫度后,反應才開始進行,此預熱過程需要消耗熱能,從而導致燃燒器后端的溫度也會相比623 K和473 K兩條曲線要低些。

圖10 不同入口溫度下燃燒器內溫度的變化

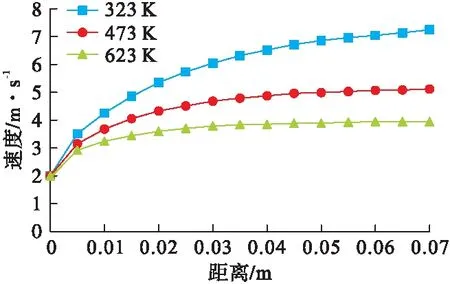

圖11 入口溫度不同氣體速度的變化

溫度為323 K時,其速度折線圖始終位于最上方,這是因為此時溫度相對較低,氣體的壓力始終是比溫度高的時候大,壓力越大,其速度自然會越大.這與剛開始說的氣體溫度升高后流速增加看似矛盾,其實不是,正是由于氣體通入質量流量不變,在氣體溫度逐漸升高后,密度逐漸變小,體積流量自然會增加,故而速度會增加,而入口溫度越低到達末端時候溫度增加的越是明顯,所以其速度增加的也會更加明顯。

3 結 論

本文中使用數值模擬方法,考慮甲烷質量濃度、混合氣體流速、入口處溫度這三個因素對微型燃燒器內氣體燃燒狀態的影響,對燃燒器的結構優化提供了理論依據,得出了以下結論:

(1)甲烷濃度越大,在燃燒器內達到溫度穩定所需要的時間越長,達到穩定時距離入口端越遠。

(2)通入混合氣體的流速越大,那么取相同距離的同一截面處的溫度分布更不均勻,中心與壁面處的溫度差值越大,總的來說,中心軸線處的溫度高,貼近壁面處的溫度低。

(3)入口溫度的影響相較于甲烷質量濃度和混合氣體流速對燃燒器內的溫度分布、反應速度的影響更為明顯。