INFIT控制系統在燃煤電廠AGC運行方式下的應用效果分析研究

蔣奕鋒,朱春玉,許建林,王 鋒

(神華國華壽光發電有限責任公司,山東 濰坊 261000)

隨著風能、太陽能等新能源發電容量的持續增長,新能源發電的不穩定性及間隙性,容易對電網產生沖擊的特點被逐漸放大,電網側對發電容量占多數的燃煤機組負荷響應能力提出了更高的要求,為保障電網安全,執行國家政策方針,充分發揚燃煤機組壓艙石、穩定劑的作用,增強清潔能源的消納,每個省份都出臺建立了輔助服務補償機制,多數火電機組為提高新的利潤增長點,也積極地介入電網的輔助服務,實時參與調峰任務,甚至進行深度調峰。但是隨著機組負荷變化范圍和變化頻率的大幅度增加,同時在深度調峰工況下運行的比例逐步加大,機組的安全、穩定運行受到重大影響,機組經濟性也受損失,為確保機組運行的安全與經濟,適應大環境所要求,燃煤機組進行自身升級,采取更加適應電網要求的靈活性改造,控制系統的升級就是其中一項,本文通過試驗驗證,在采用INFIT新控制系統后,機組在參與電網輔助服務時能夠明顯提高機組安全性與經濟性,減少電網的查核,確保得到電量獎勵。

1 鍋爐概況介紹

某電廠一期工程為2×1 000 MW超超臨界濕冷機組。鍋爐為東方鍋爐廠生產的超超臨界參數直流爐、前后墻對沖燃燒、半露天布置、平衡通風、固態排渣、全鋼懸吊結構Π型布置的燃煤鍋爐,運行參數為28.6 MPa/605 ℃/623 ℃。

2 原DCS控制系統投用時機組運行性能

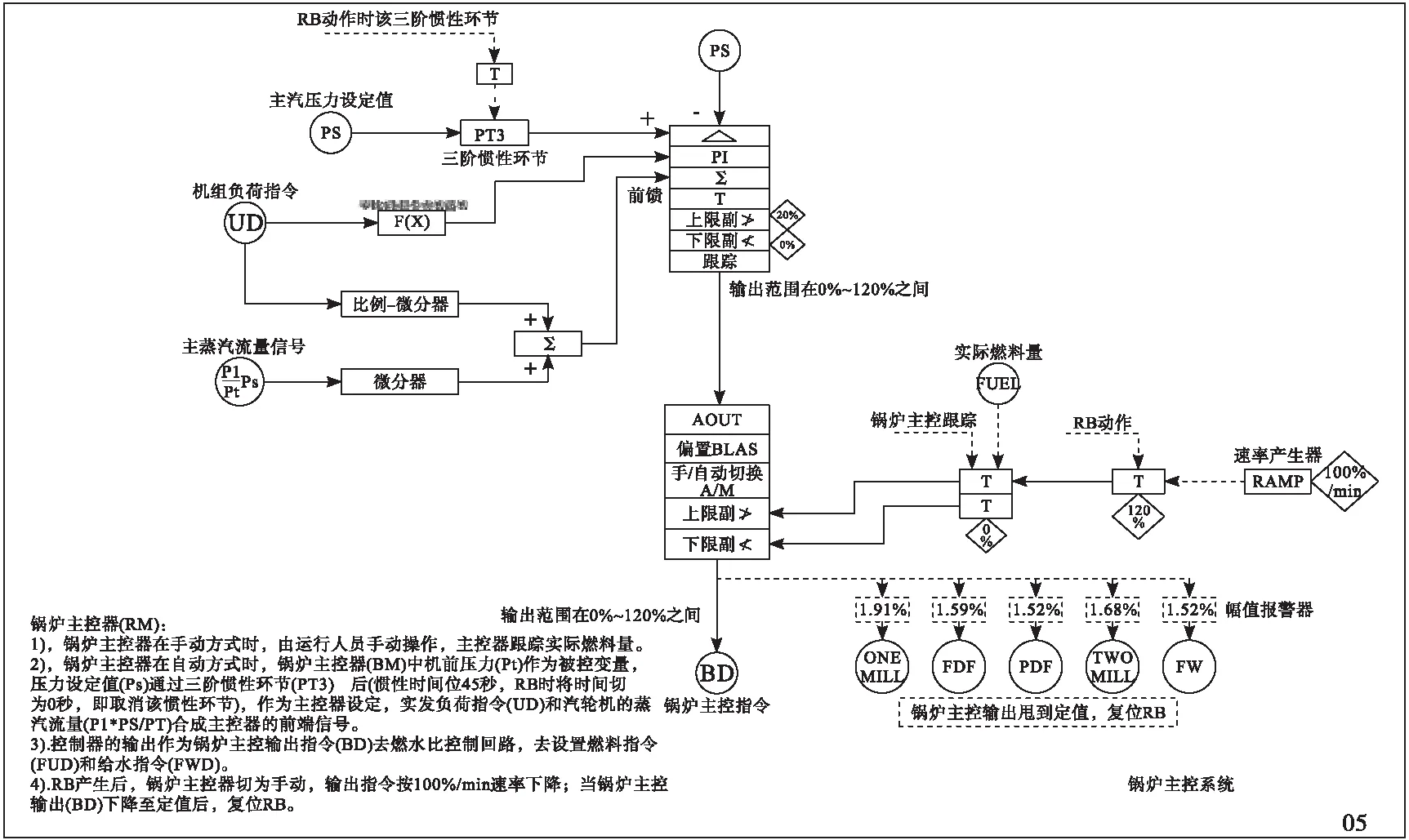

該廠現DCS控制系統采用和利時MACSV5.2.5b系統,該系統和所有大多數控制系統一樣采用了負荷指令前饋+PID反饋的調節方案,如圖1所示,鍋爐主控回路的輸出作為鍋爐主指令同時控制給水量和燃料量,保證機組在負荷變化時始終保持合適的水煤比,進而保證主蒸汽溫度和主汽壓力在穩定區間。其核心思想在于:通過給煤量的過量調節,保證機組負荷響應速度跟上調度要求,而允許主蒸汽壓力在一定范圍內波動。弊端在于以鍋爐調壓汽輪機調節負荷的CCS控制方式在煤種多變、負荷波動范圍大時,鍋爐調節壓力的滯后性被無限放大,導致主參數波動較大,甚至發散失去控制,無法滿足當前電網調度要求。

圖1 原DCS控制系統鍋爐主控邏輯原理

#1機組未投用INFIT優化系統時,在AGC方式下(O模式)機組的運行性能曲線如圖2所示(負荷區間739 ~800 MW),可以明顯看出#1機組在投用原DCS協調控制的運行調整特點:

(1)AGC考核:機組無法達到山東電網AGC R模式的投用基本要求,機組輔助服務功能存在欠缺;

(2)負荷控制:負荷變化率雖能設為10~15 MW/min,但在跟蹤過程中的性能較差,調節滯后明顯;

(3)主汽壓力控制:實際壓力與設定壓力存在明顯偏差,負荷變化速率為10 MW/min時,壓力偏差最大達0.7 MPa且長時間無法消除,煤量過量調節過大,汽機調門波動頻繁,不利于汽機運行;

(4)主汽溫度控制:當負荷變化在10~15 MW/min時,水煤比最低達到6.0,造成主汽溫度偏低,最大達到12 ℃,且長時間無法恢復到正常溫度,機組安全性受較大影響;

(5)再熱汽溫控制:再熱煙氣擋板無法自動調節再熱汽溫,需要人為手動調整,靈活性和及時性受到制約,再熱汽減溫水用量偏大,機組經濟性得不到保證。

圖2 投用原DCS協調控制時機組負荷、主汽壓力、過熱器汽溫、再熱器汽溫曲線

3 投用INFIT優化系統的運行性能

INFIT系統的優勢在于依據鍋爐的非線性模型及提前預控技術,針對汽輪機與鍋爐調節存在差異的特性,對鍋爐的“蓄熱量”進行提前計算,從而提前調整煤量,正確彌補鍋爐調節的滯后性,保證機組具有較迅捷的負荷變動速率和平緩的壓力變化,有效針對我國當前燃煤機組調峰次數增多、重要參數波動大及控制系統無法良好適應煤種變化等問題,并根據特征參數變化及時預測AGC方式下控制系統的前饋和反饋回路中的各項控制參數,保證控制系統性能永遠處在最佳狀態。原理如圖3所示某電廠#1機組2019年7月26日初次投入INFIT系統后,通過約一周的調整及優化,機組的AGC控制、CCS、主再熱汽溫均有了顯著的改善。

圖3 “INFIT”新控制系統邏輯圖

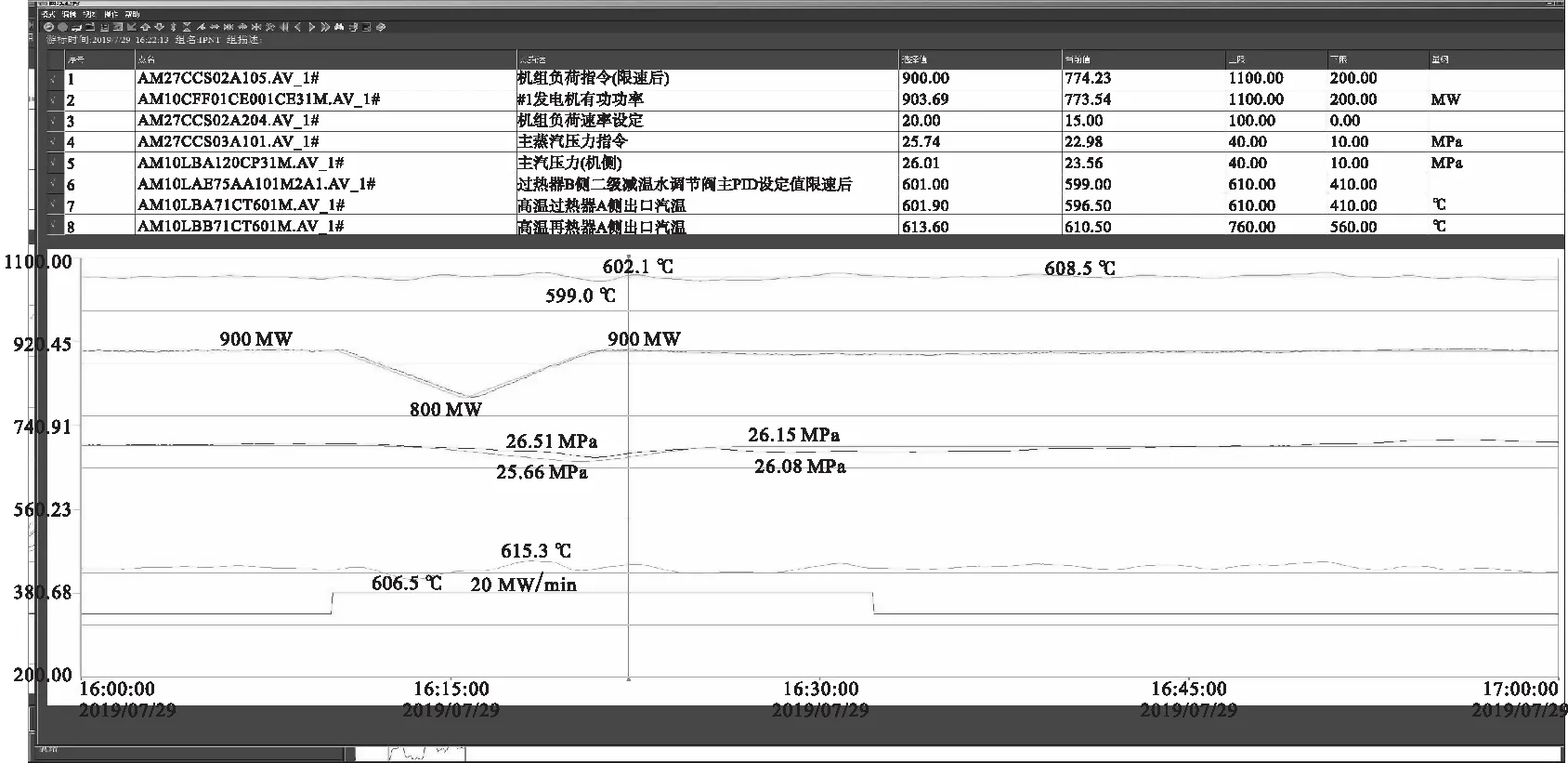

3.1 CCS方式下高負荷20MW速率變負荷試驗的控制性能

在7月29日16∶00—17∶00,#1機組以20 MW/min的速率在800~900 MW進行了一次三角波變負荷試驗,具體方法為機組以20 MW/min速率從900 MW降至800 MW又快速升至900 MW的變負荷試驗;

結合圖4和表1可以看出#1機組投入INFIT優化系統后進行20 MW速率變負荷試驗的整體性能:

(1)負荷控制:實際負荷及時依照設定變負荷速率變化,負荷跟蹤精度高,偏差小,過程平穩,過調量很小;

(2)主蒸汽壓力:主蒸汽壓力調整偏差小,在0.3~0.4 MPa,在負荷穩定時偏差在±0.1 MPa,幾乎無調節振蕩現象;

(3)主蒸汽溫度控制:主蒸汽溫度控制性能良好,試驗中主汽溫動態偏差僅為+1 ℃/-2 ℃,水煤比在6.5~8.0波動,控制平穩;

(4)再熱溫度控制:再熱汽溫控制采取既調節汽溫又調節金屬壁溫的設計,在壁溫超限時優先控制壁溫,在變負荷期間,蒸汽溫度波動幅度為+5 ℃,控制平穩。

圖4 #1機組高負荷段15~20 MW/min速率CCS變負荷試驗控制曲線

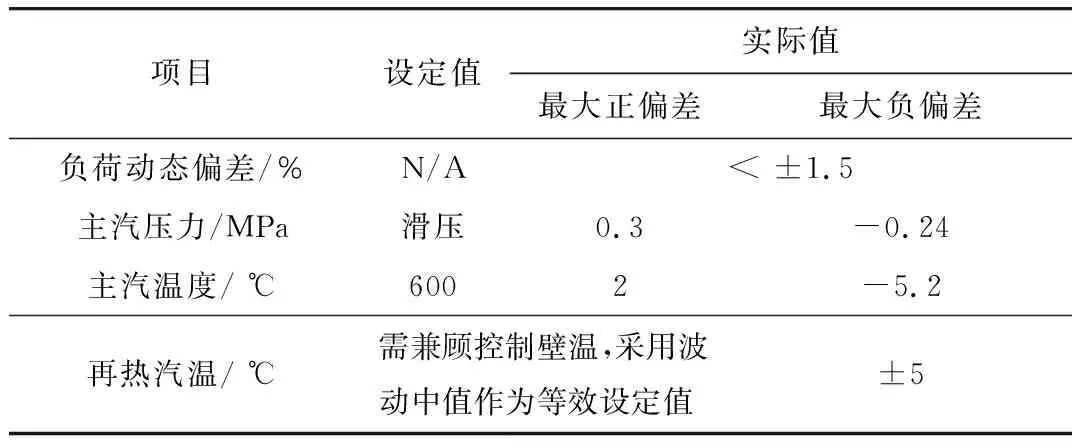

表1 20 MW/min速率變負荷試驗數據

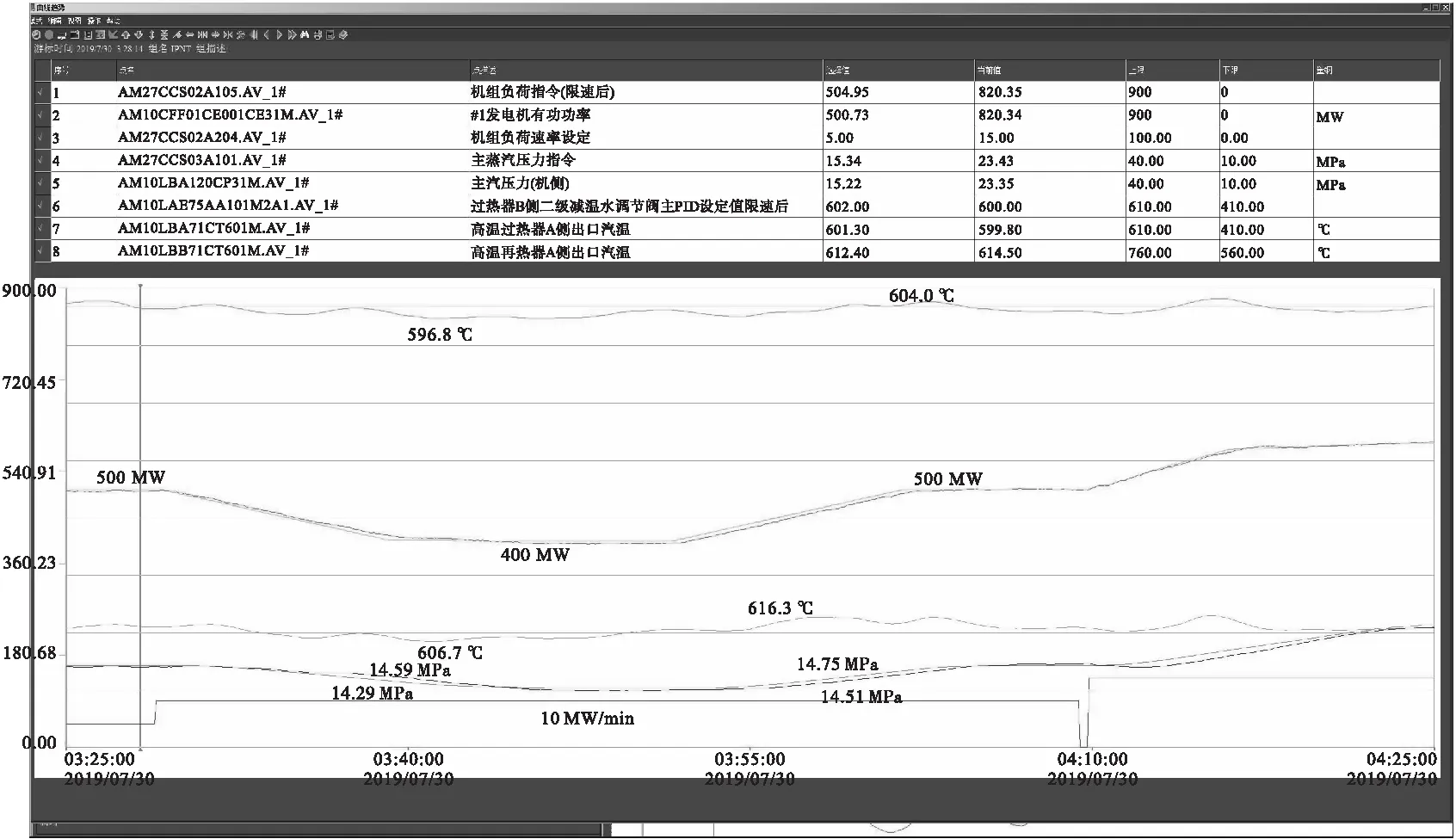

3.2 CCS方式下深調負荷段10MW速率變負荷試驗的控制性能

在7月30日3∶00—4∶00,#1機組以10 MW/min的速率從500 MW降至400 MW,稍作穩定后由400 MW升為500 MW,分別進行了兩次100 MW幅度的單向升降負荷測試。

測試過程中的負荷、主汽壓力、主再熱汽溫控制曲線見圖5。測試過程中的特征參數波動情況見表2。

圖5 #1機組深調負荷段10MW/min速率CCS變負荷試驗控制曲線

結合圖5和表2可以看出#1機組投入INFIT優化系統后在深度調峰階段進行10 MW速率變負荷試驗的整體特點。

(1)負荷控制:在該時間段內進行變負荷試驗中機組實際負荷控制偏差滿足要求,調節良好,汽機側調節控制平緩;

(2)主汽壓力控制:在整個變負荷測試中,主汽壓力的動態偏差僅為0.2~0.3 MPa,在負荷穩定時的穩態偏差更是<±0.1 MPa;

(3)主汽溫度控制:變負荷試驗中主汽溫動態偏差僅為+2 ℃/-5.2 ℃,水煤比在7.0左右小幅波動,主汽溫整體控制平穩;

表2 10 MW/min速率變負荷試驗數據

(4)再熱溫度控制:在變負荷試驗中,再熱蒸汽溫能可控制在±5 ℃范圍內,壁溫無超限現象,控制平穩。

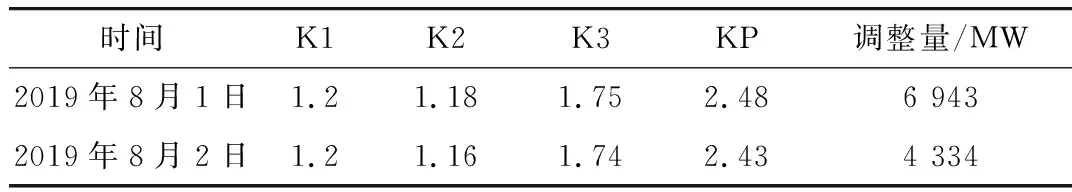

在CCS方式下進行升降負荷發現,證明了機組的調節能力改善明顯,在申請調度同意后,進行了遠方AGC R模式及AGC O模式的試驗,其中AGC R模式下,機組負荷根據電網頻率自動生成,機組負荷變化頻率及幅值相對較大,對機組控制系統的穩定性及安全性要求更高,相對的電網對于參與輔助服務的機組投入AGC R模式,考核的次數更少,享受電量補償更多。AGC R模式的主要指標有投入率KP、調節速率K1、調節精度K2、響應時間K3四個參數。本次主要收集AGC R模式的數據,時間為8月1日和8月2日兩天,每次投用AGC R 時間為6 h。

圖6是8日1 #1機組投入INFIT系統以AGC R模式運行6 h的控制曲線,期間#1以15 MW/min速率在590~836 MW進行AGC調節,機組調節特性遠遠優于投用原DCS控制下平穩負荷的控制性能:

(1)AGC考核值:綜合考核系數KP≈2.4~2.5,遠優于AGC R模式的投用門檻值1.6,如表3所示;

(2)主汽壓力控制:主汽壓力最大動態偏差僅為0.3~0.5 MPa,絕大部分時間僅存在0.2 MPa的控制偏差;

(3)主汽溫度控制:主汽溫度始終控制在設定值±6 ℃范圍內波動,絕大部分時間偏差僅為±2 ℃,水煤比在7.0左右波動,整個過程平緩;

(4)再熱汽溫控制:再熱汽溫始終可以控制在一個設定值±5 ℃范圍內,且絕大部分時間溫度偏差僅為±3 ℃,壁溫無超限,安全性得到較大提高。

圖6 #1機組投用INFIT系統AGC R模式運行控制曲線

表3 投用INFIT優化系統前后的AGC R模式考核數據及調整電量

4 結 論

通過試驗可以看出,參與輔助服務的機組,在使用INFIT控制系統后取得了良好的效果,主要表現在以下方面:

(1)8月1日、8月2日共投用AGC R模式約12 h,調整電量總共為11 277 MW,每兆瓦出清價格為6元,按照計算公式的AGC補償費用為61 015元,約5 084元/h。假設全年有1/3的時間參與輔助服務,投入AGC R模式,全年的AGC補償費用為5 084×24×365×0.333=1 483萬元/年。

(2)通過與原DCS系統技術相比,可以看出INFIT系統投用后有明顯的社會經濟效益改觀,經濟性的提高主要體現在汽機高壓調門節流損失減少、主汽溫度提高、再熱汽溫提高、再熱減溫水量降低4個方面。

汽機高壓調門節流損失若按5%計算,百萬機組汽機節流損失約降低煤耗約為1.5 g/kW·h。

主汽溫平均提高1.78 ℃,百萬機組對應煤耗降低0.207 g/kW·h;再熱汽溫提高1.34 ℃,對應煤耗降低0.075 g/kW·h;再熱減溫水量可以降低5.70 t/h,對應煤耗降低0.240 g/kW·h,綜合標準煤耗成本降低0.522 g/kW·h。按照年平均負荷率65%,標煤600元/t計算,可降低運行成本178萬/年。

另外,由于調節性能的提升,機組主要運行參數的波動大大減小;INFIT控制系統兼顧控制再熱汽溫壁溫超限的特性,減少了氧化皮集中脫落甚至超溫爆管的風險,從而確保鍋爐安全穩定運行。

5 結 語

隨著新能源項目并網增多,燃煤機組的考驗將會持續增大,INFIT 系統是一款專門針對當前燃煤發電機組參與輔助服務、負荷升降頻繁、控制系統存在欠缺、煤種適應性不佳等問題而設計的優化控制方案。采用INFIT控制系統后的燃煤機組能夠更好地應對AGC控制,調節精度能夠有效保證,且成本較低,具有很高的綜合性價比,非常適合推廣應用。