金屬材料高端科研設備的試驗應用及分析*

張 龍,趙 媛,趙國宏,張江娜

(1.蘭州資源環(huán)境職業(yè)技術(shù)學院,甘肅 蘭州 730123; 2.甘肅工大舞臺技術(shù)工程有限公司,甘肅 蘭州 730050)

0 引 言

隨著近年我國經(jīng)濟的高速發(fā)展,我國大型科研設備無論在數(shù)量還是質(zhì)量上都取得了長足進展。特別是高端科研設備的擁有單位在結(jié)構(gòu)上取得了實質(zhì)性的優(yōu)化,已經(jīng)不僅局限在高校及研究院所,企業(yè)擁有科研設備的數(shù)量也在逐年增加,相關科技創(chuàng)新成果也逐步凸顯,形成了大型企業(yè)引領重大科研項目的新局面。但由于多數(shù)企業(yè)科研能力基礎較差,技術(shù)人員往往單獨運用某種研究設備進行技術(shù)研發(fā)工作。為提高企業(yè)綜合研發(fā)和技術(shù)能力,必須協(xié)同運用高端研究設備,才能為企業(yè)創(chuàng)造更多更好的科技成果。筆者探討了金屬材料領域較常使用的掃描電鏡、激光共聚焦顯微鏡、金屬原位分析儀、熱模擬試驗機的原理功能及在產(chǎn)品生產(chǎn)、科研項目及失效分析等方面的應用。

1 掃描電鏡及能譜儀

掃描電鏡及能譜儀是材料檢測及研究領域最重要的檢測分析設備之一,其特點是可在幾十倍至幾十萬倍的放大倍數(shù)下對材料的顯微組織、斷口形貌、夾雜物、析出相以及微區(qū)成分等進行檢測分析,進而可以研究其組織結(jié)構(gòu)、斷裂機理、宏觀微觀缺陷以及失效原因等。

1.1 掃描電鏡成像原理及特點

掃描電鏡是以電子束作為光源,把聚焦的高能電子束以光柵狀掃描方式照射到試樣上,使試樣表面原子產(chǎn)生二次電子,設備接收到二次電子信號經(jīng)處理后反映樣品表面形貌、組織結(jié)構(gòu)及化學元素等信息。掃描電鏡主要的性能指標是分辨率、景深、探測器性能以及配置的能譜儀、波普儀、EBSD等輔助設備的技術(shù)性能。依靠其良好的性能和分析手段,可以獲得材料清晰的微觀形貌、精細的組織內(nèi)部結(jié)構(gòu)結(jié)構(gòu)、微觀缺陷特征以及微區(qū)成分等。

1.2 斷口分析

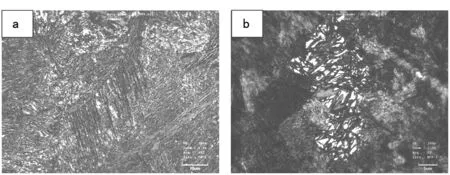

斷口分析是金屬材料制機械零部件失效分析的重要分析手段之一,利用掃描電鏡可以觀察斷口形貌、裂紋起源、裂紋走向以及斷口處的夾雜等,進而判斷斷口屬性、斷裂性質(zhì)及斷裂原因等。因此掃描電鏡是斷口分析必不可少的工具之一。圖1為掃描電鏡觀察下的各類斷口照片,圖1(a)為Q345拉伸斷口,斷口形貌為韌窩狀塑性斷口。圖1(b)為82B的準解理斷口,是處于塑性斷口和脆性斷口之間的一種斷口。圖1(c)和圖1(d)分別為Q345的解理和沿晶斷口,兩者均為脆性斷口。

1.3 能譜分析

非金屬夾雜物大多對材料的性能起不良影響,在生產(chǎn)檢驗中一般采用光學顯微鏡進行分析。其依據(jù)非金屬夾雜物在光鏡下的形態(tài)及顏色,分辨夾雜物的種類和級別。這種方法可以鑒定已知特性的夾雜物的種類,但不能確定夾雜物準確的化學組成,也無法識別復合型夾雜物或其他未知夾雜物。由于受放大倍數(shù)限制,也無法識別和分析較小的夾雜物。把掃描電鏡和能譜儀結(jié)合使用,不僅可以分析較小的夾雜物,同時可對單個可見夾雜進行成分分析,依據(jù)成分的相對含量來判斷夾雜物的種類。圖2為使用能譜分析可知試樣中的夾雜物為硫化錳。能譜儀不僅能對某一點進行分析,同時可以進行線掃描。圖3為對SAE1018盤條表面氧化鐵皮形貌及能譜的線掃描分析,從掃描電鏡圖中可見氧化鐵皮由兩相組成,通過能譜分析可知內(nèi)層的成分為FeO,外層為Fe3O4。

2 激光共聚焦顯微鏡

2.1 激光共聚焦顯微鏡的原理與特點

激光共聚焦顯微鏡(以下簡稱激光顯微鏡)是20世紀80年代發(fā)展起來的新型顯微鏡,目前在國內(nèi)冶金行業(yè)中只有少數(shù)科研院所和企業(yè)使用。激光顯微鏡除了具有常規(guī)功能外還配置了真空高溫系統(tǒng),可對試樣加熱至1500℃,直接動態(tài)觀察和研究試樣在加熱或冷卻過程中的高溫相變過程。與掃描電鏡相比,在較高的放大倍率下,它的試樣可直接在空氣中快速觀察分析,不需要真空處理,也不需要做導電處理,縮短了工作時間。此外對于試樣可以在激光顯微鏡下先對整體進行觀察,快速把握試樣特征,再采用掃描電鏡進行精細分析,這有利于提高分析研究效率。

圖2 MnS形貌及能譜分析

此外激光顯微鏡還有三大特點。其一是高分辨率、高景深。一般的光學顯微鏡采用場光源,管線屬于散射型,在觀察的視野內(nèi)試樣所有點都被同時照射成像,因此信噪比較低。激光顯微鏡則是采用共聚焦方式即點照明方式,利用入射光線和反射光線的共軛性,用針孔將來自焦平面上的光線過濾,當針孔大小合適時,可得到高清晰、高分辨率的成像。其二是高放大倍數(shù),通過物鏡、光電變倍和zoom可以在14 000倍下對材料的顯微組織進行觀察和分析。其三是具有先進的二維、三維圖像處理技術(shù),特別是三維圖像技術(shù),可直接觀察和分析斷口形貌。

圖3 氧化鐵皮能譜分析

2.2 組織分析

在試樣的組織分析方面,由于激光顯微鏡具有的高分辨率和高放大倍率的優(yōu)勢,對于組織的識別更加準確。圖4是利用激光顯微鏡高倍下觀察到的82B盤條中出現(xiàn)的兩種異常組織,圖4(a)是上貝氏體,可以清楚的看到上貝氏體的羽毛狀組織形態(tài);圖4(b)是馬氏體+索氏體,其中馬氏體組織較有立體感。

圖4 82B盤條中的異常組織

2.3 三維成像和拼圖

激光顯微鏡的另一個重要功能是可以三維立體成像。即通過其高精度步進馬達驅(qū)動和5 nm光柵控制的聚焦裝置,運用共聚焦技術(shù)(Confocal),逐層獲取樣品各個二維圖像和焦面的縱向空間坐標,在指定的高低范圍內(nèi),按一定的步長,連續(xù)自動拍攝多張不同焦面的照片,并可以同時完成兩項工作,其一是將這些掃描圖片合成一張二維照片(簡稱立體合成二維圖片),用以實現(xiàn)對凹凸不平試樣表面的平面觀察分析。圖5是Q345B板材,用多張圖片立體合成二維圖片做的金相拼圖,顯示了板材沿厚度方向帶狀組織分布和偏析狀態(tài);二是指定高低范圍內(nèi),按一定的步長,連續(xù)自動拍攝的多張不同焦面的照片合成一張立體三維圖片,直觀給出試樣的三維形貌和特征,并可以進行三維測量。圖6為一個斷口的立體三維圖片。左上角顯示的是該立體三維圖像的立體合成二維圖。

圖5 Q345B厚度方向的金相組織拼圖

2.4 高溫原位觀察

為對材料高溫相變進行原位觀察研究,激光顯微鏡配以高溫臺。高溫臺核心部件如圖7所示,除核心部件外還有冷卻水裝置,真空泵等配套設施。其加熱單元為纏繞著鉑金絲的陶質(zhì)杯,陶制杯形成樣品室并有一個透射光應用的中心孔。高溫臺的加熱溫度可達到1 500 ℃,加熱速率可達到130 ℃/min,冷卻速率為100 ℃/min,可以直接觀察材料在從高溫到低溫過程中的多種相變過程。

圖6 斷口形貌 圖7 高溫臺

圖8為82B試樣在高溫下的形態(tài),選取的試樣溫度分別為1 380 ℃和1 424 ℃。從圖中可以看出,1 380 ℃時,試樣晶界已經(jīng)熔化,而晶粒中只是出現(xiàn)了小的熔化質(zhì)點,到1 424 ℃ 時,多個熔核合為一個,此時大部分晶粒已經(jīng)熔化。

3 金屬原位分析儀

3.1 金屬原位分析儀的原理和特點

原位分析技術(shù)是應用單次放電數(shù)字解析技術(shù)實現(xiàn)對被分析對象的原始狀態(tài)的化學成分和結(jié)構(gòu)進行分析。是通過對無預燃、連續(xù)掃描激發(fā)的火花放電所產(chǎn)生的光譜信號進行直接放大和高速數(shù)據(jù)采集,從得到樣品表面不同位置原始狀態(tài)下的化學成分和含量以及表面的結(jié)構(gòu)信息,進而實現(xiàn)樣品的成分分析、缺陷判別。以火花光譜無預燃、連續(xù)掃描激發(fā)及高速數(shù)據(jù)采集解析技術(shù)為基礎研究成功的金屬原位分析儀,有效的實現(xiàn)了金屬材料的原位統(tǒng)計定量分布分析。金屬原位分析儀的主要特點是:能夠在大面積范圍內(nèi)對鑄坯進行快速掃描分析,能夠?qū)﹁T坯偏析、疏松、夾雜狀態(tài)分布分析,同時也能快速定量分析。

圖8 82B試樣高溫顯微組織

3.2 連鑄坯各元素中心偏析

傳統(tǒng)的分析連鑄坯中心偏析的方法是采用定點取樣,然后進行相應的化學分析,或用直流光譜儀定點激發(fā),最后根據(jù)不同點得到的化學成分描繪出大略的分布曲線。這種方法由于取樣點不連續(xù)而無法得到準確的分析結(jié)果。原位分析是采用無預燃連續(xù)激發(fā)方式對樣品表面進行連續(xù)掃描分析,它得到的是樣品整個表面原始狀態(tài)下不同成分的連續(xù)變化的準確結(jié)果,能夠真實地反應出樣品表面各元素的偏析情況。

圖9是82B連鑄坯的C、Mn、Cr、V元素的二維等高圖。從二維等高圖中可以看到某一位置的偏析度、含量和該掃描面的平均含量、最大偏析度。通過顏色標尺可以看出紅色區(qū)域元素含量較高,深藍色區(qū)域元素含量較低。從圖中可以看到C、Cr偏析位置基本相同,Mn、V偏析位置相同。碳元素未出現(xiàn)嚴重中心偏析,表現(xiàn)為環(huán)繞鑄坯心部的貧碳區(qū),錳元素主要表現(xiàn)為心部中心偏析。

圖9 82B連鑄坯C、Mn、Cr、V二維等高圖

原位分析技術(shù)不僅能直觀的反映出連鑄坯表面各元素分布狀況,而且還可以反應各元素的統(tǒng)計均勻度及統(tǒng)計偏析度。可以將含量范圍所占的權(quán)重比率稱之為在特定含量范圍內(nèi)的元素分布統(tǒng)計均勻度(Cf),用以表征某元素在材料中的均勻分布程度,其數(shù)值越大,表明該元素在材料中的分布越均勻,最大值為100%。某元素在材料各位置含量統(tǒng)計分布中位值的95%置信區(qū)間為[C1,C2],則統(tǒng)計偏析度:S=Z/C0,C0為中位值,Z=(C2-C1)/ 2,統(tǒng)計偏析度數(shù)值越大,偏析越嚴重;無偏析時,統(tǒng)計偏析度為0。表1為C、Mn 、Cr、V的統(tǒng)計均勻度和統(tǒng)計偏析度。表1中可以看出,從元素偏析嚴重程度比較,V> C> Cr > Mn,從偏析元素而言,V>Mn>Cr>C。

表1 C、Mn 、Cr、V的統(tǒng)計均勻度和統(tǒng)計偏析度 /%

4 熱模擬實驗機

4.1 熱模擬實驗機的原理和特點

熱模擬試驗機(簡稱試驗機)可以動態(tài)地模擬金屬材料受熱及變形過程,其既可以進行金屬材料試驗研究,如TTT/CCT曲線研究與測試、流變應力試驗、平面壓縮試驗、應變誘導裂紋、零強度/低載荷試驗等,又可以進行冶金過程模擬,如金屬熔解與凝固(連鑄)模擬、焊接模擬、高速多道次連軋模擬、熱處理工藝模擬、熱影響過程模擬等過程模擬。通過對加熱、冷卻、變形過程中的溫度、位移、應力、應變以及速度等參數(shù)的精確測量和控制,研究材料在高溫下的力學特征及其對產(chǎn)品性能的影響,為工藝制定與控制提供工藝模型和指導。

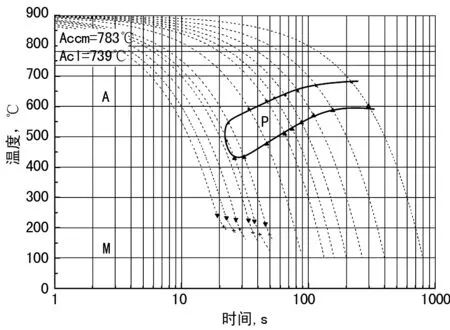

4.2 CCT曲線

為了制定合理工藝規(guī)程,必須掌握該鋼種的相變規(guī)律,鋼的恒定速率連續(xù)冷卻相變曲線即CCT曲線對于了解鋼種的組織與性能,制定熱處理工等具有非常重要的指導意義。CCT曲線通常是綜合應用各種方法來測定的,如金相法、膨脹法、熱分析法、末端淬火法、磁性感應法,以及由TTT曲線(等溫轉(zhuǎn)變曲線)計算及作圖法等。

目前最常用的一種測定相變溫度的方法是熱膨脹法,其原理是:當材料在加熱或冷卻過程中發(fā)生相變時,若高溫組織及其轉(zhuǎn)變產(chǎn)物具有不同的比容和膨脹系數(shù),則由于相變引起的體積效應疊加在膨脹曲線上,破壞了膨脹量與溫度間的線性關系,從而可以根據(jù)熱膨脹曲線上所顯示的變化點來確定相變溫度。這種根據(jù)試樣長度的變化研究材料內(nèi)部組織的變化規(guī)律的稱為熱膨脹法。圖10為通過試驗機用熱膨脹法和金相相結(jié)合制定的82B盤條CCT曲線。圖中每條冷卻曲線的冷速從右向左分別為:1 ℃/s、2 ℃/s、3 ℃/s、4 ℃/s、5 ℃/s、6 ℃/s、9 ℃/s、12 ℃/s、15 ℃/s、18 ℃/s、20 ℃/s、25 ℃/s、30 ℃/s、35 ℃/s。測得的Ac1為739 ℃、Accm為783 ℃,在CCT曲線上,相變區(qū)域主要是珠光體區(qū),在較快的冷卻速度下可以產(chǎn)生貝氏體和馬氏體。

圖10 82B盤條CCT曲線

4.3 工藝模擬

試驗機是探索新型科研模式的一個切入點,主要利用它進行大生產(chǎn)實驗室工藝研究,然后再進行大生產(chǎn)的工藝試驗。例如利用試驗機研究低碳鋼盤條氧化鐵皮生成機理與控制,進而對高線生產(chǎn)的φ6.5 mm SAE1018碳素鋼拉絲用盤條的軋制工藝進行了模擬研究,通過現(xiàn)場工藝模擬,對不同終軋溫度、吐絲溫度和冷卻速度對氧化鐵皮厚度以及相結(jié)構(gòu)影響的進行了深入研究。從實驗室優(yōu)化軋制的工藝,得到了理想的盤條顯微組織和易于除磷的氧化鐵皮結(jié)構(gòu)及厚度,使盤條的力學性能、表面質(zhì)量和后續(xù)加工能力等綜合性能大大提高,進而實現(xiàn)低碳盤條軋后控冷工藝在SAE1018盤條生產(chǎn)中的應用。

5 結(jié) 語

通過對掃描電鏡、激光共聚焦顯微鏡、金屬原位分析儀和熱模擬試驗機這四種大型高端科研設備的功能特點和實際運用的分析和介紹,明確了科研人員在試驗中綜合協(xié)同運用四種大型高端科研設備的優(yōu)勢,可進行金屬材料從生產(chǎn)成型到后續(xù)加工全流程的分析研究及模擬試驗,實現(xiàn)從高溫到低溫,從實驗到模擬,從形貌到組織,從宏觀到微觀,從原位到相變,從靜態(tài)到動態(tài)的完整技術(shù)及工程研究。在試驗實踐中充分挖掘這些設備的應用場景,特別是如何有效提高協(xié)同應用效果是提升科研技術(shù)人員水平的關鍵,也將對企業(yè)科技創(chuàng)新與技術(shù)進步起到?jīng)Q定性作用。