數控機床滾珠絲杠副設計計算分析*

楊小娟,曹 愛

(1.沈陽機床股份有限公司,遼寧 沈陽 110142; 2.沈陽遠大公司,遼寧 沈陽 110142)

0 引 言

滾珠絲杠副是機械傳動系統最常用的裝置,由絲杠,螺母,滾珠等零件組成,其作用是將直線運動轉化為旋轉運動或者將旋轉運動轉化成直線運動。滾珠絲杠副絲杠和絲母的傳動通過滾珠的運動來進行,摩擦損失小,傳動效率高,有效避免運動部件的爬行現象,可以進行高速進給及微進給,廣泛應用于機床行業中。

滾珠絲杠副的設計直接影響傳動系統的精度。目前在滾珠絲杠的使用過程中經常會出現絲杠熱伸長過大,絲杠發熱,剛性不夠,絲杠精度保持性不好等問題,直接導致機構的運動精度不穩定。這些癥狀都可以通過正確選擇滾珠絲杠副安裝方式和采用適當的預緊來減輕。

筆者從滾珠絲杠的支撐方式選擇,剛度計算,尺寸計算,預拉伸計算,強度驗算和潤滑方式選擇等方面進行計算分析,為解決絲杠精度問題的提供了依據。

1 滾珠絲杠副支撐方式選擇

軸向剛度是衡量滾珠絲杠傳動機構抗變形能力的一個重要指標,絲杠的軸向剛度與絲杠的軸向剛度密切相關[1]。滾珠絲杠的軸向剛度對數控機床進給系統的軸向定位精度有很大影響,絲杠剛度不足會影響到加工工件的尺寸精度甚至導致加工缺陷[2].。在傳動系統的設計中,要根據數控機床的結構及傳動特點選擇合適的支撐方式,有利于提高產品的運動精度。

滾珠絲杠副的支撐方式有以下幾種:

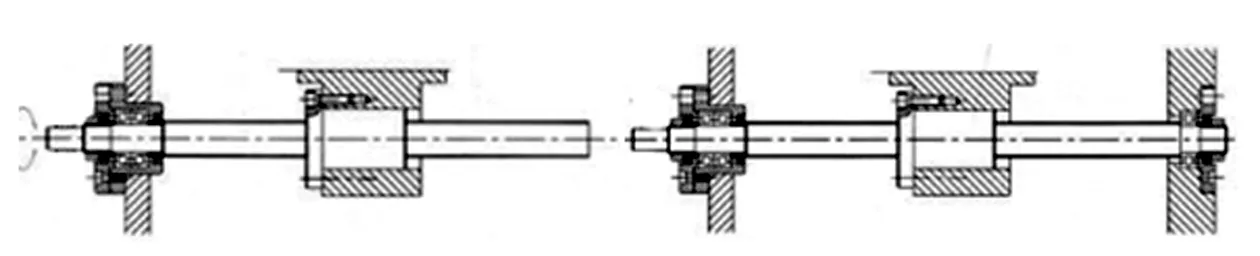

(1) 固定-自由:此支撐方式絲杠的一端完全固定,另一端自由,沒有任何支撐,這種方式絲杠的承載能力小,軸向剛度低,一般用于垂直布置的短行程的絲杠傳動。見圖1。

(2) 固定-游動:此支撐方式絲杠的一端完全固定,另一端游動,游動端一般采用深溝球軸承,只能承受徑向力,不承受軸向力,這種結構和固定-自由相比承載力大,但不能消除運動過程中的熱伸長引起的螺距誤差的影響。見圖2。

圖1 固定-自由 圖2 固定-游動

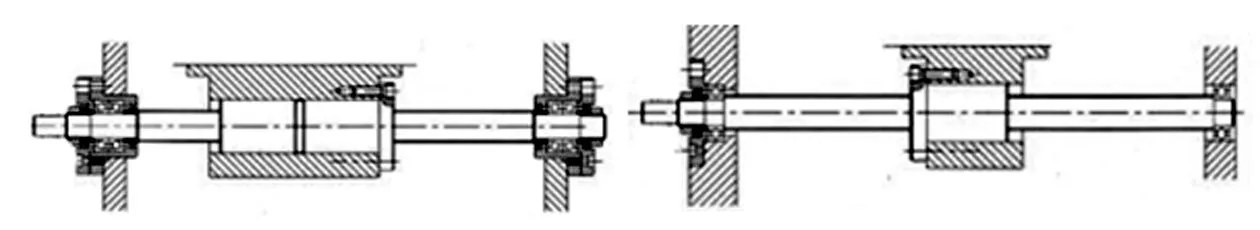

(3) 固定-固定:此支撐方式兩端均采用完全固定的方式,這種支撐方式需要進行預拉伸,來提高傳動的剛度和減少絲杠熱伸長引起的螺距誤差的影響。見圖3。

(4) 支撐-支撐:此支撐方式兩端均采用支撐的方式,僅能承受徑向載荷,不能承受軸向載荷。適用于輕載的場所。見圖3、4。

圖3 固定-固定 圖4支撐-支撐

一般來說數控機床在承載不大,垂直布置且行程小的情況下可以采用固定-自由的方式,這種結構在小型立式加工中心的Z軸傳動比較常用;在承載不大,水平布置的情況可以采用固定-游動的方式,比如小型立式加工中心的水平軸的傳動;在承載大,行程大,對精度要求較高的場合采用固定-固定的支撐方式。在傳動系統設計中應該根據機床的實際需求選擇合適的支撐方式。

2 滾珠絲杠計算

2.1 滾珠絲杠導程計算

滾珠絲杠導程ph根據移動部件的最大移動速度Vmax、電機的最高轉速nmax和傳動比i來計算。

計算出的值取較大值圓整,再根據絲杠樣本進行選擇。

2.2 滾珠絲杠副的載荷和轉速計算

(1) 最小載荷Fmin計算:最小載荷為空載條件下移動部件運動時的摩擦力。

(2) 最大載荷Fmax計算:最大載荷為在最大負載時移動部件的摩擦力和最大切削量時切削力在滾珠絲杠軸向的分力之和。要根據機床的最大載重和切削參數來計算。

(3) 當量轉速nm和當量載荷Fm

假設滾珠絲杠副在n1,n2,n3,…nn的轉速下,各轉速運行時間的百分比分別為:t1,t2,t3....tn,對應所受的載荷為:F1,F2,F3…Fn。則當量轉速nm為:

nm=n1t1+n2t2+n3t3+…+nntn

當量載荷Fm為:

(4)額定動載荷Cam計算:

額定動載荷的計算可以根據預期工作時間和預期工作距離來計算,一般我們根據預期工作時間來進行估計。

式中:Lh為預期工作時間,數控機床一般為20 000 h;FW為負荷系數,無沖擊:1~1.2,輕微沖擊:1.2~1.5,有沖擊和振動:1.5~2;Fa為精度系數,1~3級精度:1.0;4,5級0.9;7級0.8,10級0.7;FC為可靠性系數,一般為1。

兩端固定支撐方式的滾珠絲杠副多數都會用預拉伸的方法來提高傳動系統的剛性。與此同時預拉伸的存在也會影響傳動副的壽命。需要按照最大軸向負載來計算動載荷。

Cam=FeFmax

式中:Fe為預加負荷系數,輕載:6.7,中載:4.5,重載:3.4。

以上兩種計算結果選大值為滾珠絲杠副的額定動載荷Cam。

2.3 滾珠絲杠尺寸計算

按精度要求估算允許的滾珠絲杠的最小螺紋底徑。

影響定位精度的主要因素是滾珠絲杠副的精度和滾珠絲杠本身的抗壓彈性變形,以及滾珠絲杠副摩擦力矩的變化等。一般估算絲杠的最大軸向變形量δm為:

(1) 固定-自由,固定-浮動的估算:

(2) 支撐-支撐,固定-固定的估算:

式中:E為楊氏彈性模量2.1×105N/mm2;F0為導軌靜摩擦力;(1)中L為滾珠螺母至絲杠固定支撐的最大距離;(2)中L為兩個固定支撐之間的距離。

根據以上計算的導程,額定動載荷,和底徑,根據樣本進行選擇滾珠絲杠的尺寸。

為了更好的消除絲杠運行過程中的間隙對定位精度的影響,可以選擇帶預緊的螺母形式,此時預緊力。

式中:ξ根據載荷情況選擇,輕載:0.05,中載:0.075,重載:0.1。

需要注意的是這里的預緊力指的是螺母的預緊力,而非滾珠絲杠副預拉伸力。

2.4 固定-固定安裝方式滾珠絲杠副的預拉伸力計算

兩端固定支撐的滾珠絲杠,需要進行預拉伸來減輕絲杠熱膨脹對絲杠定位精度的影響。需要計算預拉伸力Ft:

式中:α為絲杠的線膨脹系數,取11.8×10-6/度;Δt為溫度變化值,℃;E為楊氏彈性模量,2.1×105,N/mm2;d2為滾珠絲杠螺紋底徑,mm。

2.5 確定支撐用軸承規格型號

計算軸承所受的最大軸向載荷FBmax,有預拉伸的滾珠絲杠考慮預拉伸力Ft。

確定軸承的內徑:為了滿足滾珠絲杠加工制造的要求,一般選擇軸承的內徑略小于絲杠的底徑。軸承樣本上規定的應大于軸承所承受載荷FBmax的1/3。

2.6 滾珠絲杠螺紋長度計算

螺紋長度:L=Lu+2Le

式中:Lu為行程加螺母長度;Le為余程,一般按4倍導程計算。

2.7 傳動系統剛度計算

傳動系統的剛度一般按以下公式核算:

式中:Ks為滾珠絲杠的拉壓強度;KB為滾珠絲杠支撐軸承的軸向剛度;KC為滾珠絲杠副滾珠與滾道的接觸剛度。

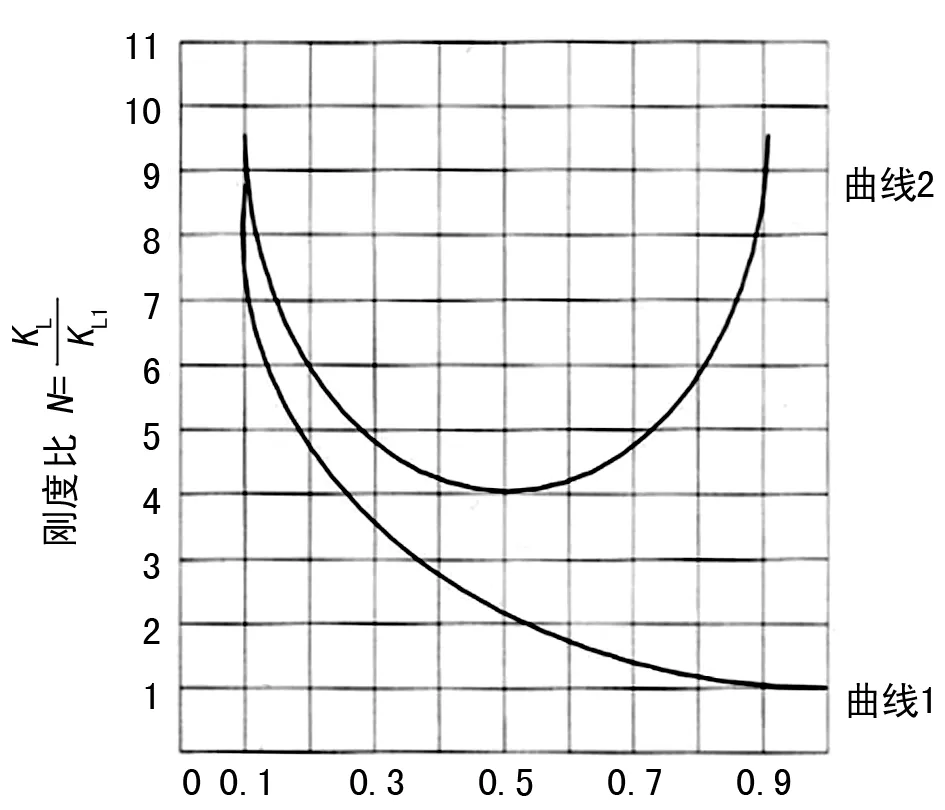

(1)Ks的計算。Ks滾珠絲杠的拉壓強度是螺母至絲杠支撐Ks端距離的函數,見圖5[3]所示。

圖5 Ks曲線

① 一端固定,一端浮動或游動

② 兩端固定或者兩端支撐

(2)Kb計算

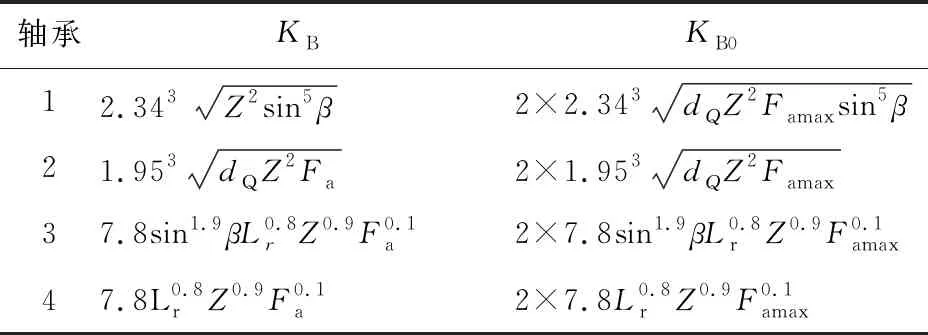

未預緊軸承的剛度KB與一對預緊軸承的剛度KB0可以按表1中的公式近似計算。

表1 軸承剛度計算公式 /(N/μm)

表1中:β為軸承接觸角,(°);DQ為滾動體直徑,mm;Lr為滾子的有效長度;Z為滾動體個數;Fa為軸向載荷;Famax為最大軸向載荷;1為角接觸球軸承;2為推力球軸承;3為圓錐滾子軸承;4為推力圓柱滾子軸承。

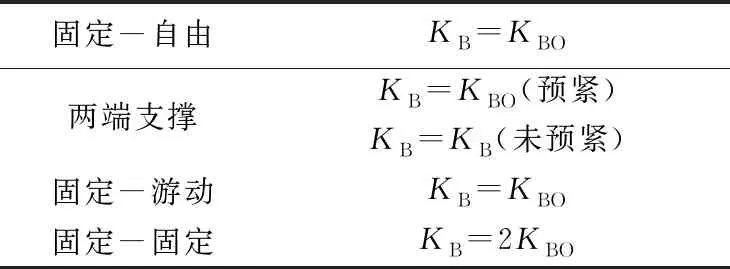

根據以上計算的未預緊軸承的剛度KB與一對預緊軸承的剛度KB0可以計算滾珠絲杠副支撐軸承的剛度KB,見表2。

表2 支撐軸承剛度計算

(3)KC計算

① 對于不預緊的滾珠絲杠副計算公式如下:

式中:F為軸向工作載荷,N;KC′為樣本上的剛度,N/μm;Ca為額定動載荷,N。

② 對預緊的滾珠絲杠副計算公式如下:

式中:Fp為軸向預緊載荷,N。

2.8 傳動系統剛度驗算及滾珠絲杠副精度選擇

(1)由2.7部分剛度的計算,分別計算滾珠絲杠副的最大剛度和最小剛度。

(2) 機床在空載,運動狀態發生變化時,由于靜摩擦力的存在而引起的誤差成為摩擦死區誤差,死區誤差反映在機床上主要體現為機床的反向誤差。計算方式如下:

式中:F0為機床空載時的靜摩擦力。

(3) 機床剛度變化也會引起定位誤差,計算方式如下:

(4) 傳動系統剛度驗算

傳動系統在設計開始時會設定機床基本參數,包括機床的定位精度和重復定位精度(反向差值)。以上計算的死區誤差和剛度應該滿足一下要求:

Δ≤1.25反向差值

(5) 滾珠絲杠副精度的選擇。

目前的數控機床都是帶螺距補償功能的半閉環系統,加光柵尺后可實現全閉環控制。以半閉環系統為例。任意300行程內的行程變動量V300P為:

V300P≤0.8×(300 mm定位精度-δK)

根據計算出的V300P值,對照滾珠絲杠副的精度標準表來選擇滾珠絲杠副的精度等級。

2.9 滾珠絲杠副臨界壓縮載荷校驗

滾珠絲杠副臨界壓縮載荷的校驗主要是驗算壓桿穩定性。

式中:Lc1為滾珠絲杠最大受壓強度;K1為安全系數。垂直安裝取1/2,水平安裝取1/3;K2為支撐系數。固定-自由取0.25;固定-游動取2,支承-支承取1,固定-固定取4。

2.10 滾珠絲杠副極限轉速的校驗

極限轉速校驗的作用是避免高速運轉時產生共振。極限轉速的計算方式為:

式中:nC為極限轉速,r/min;K1為安全系數,一般取0.8;f、λ為和支撐有關的系數;Lc2為臨界轉速計算長度,mm;ρ為材料密度;I為絲杠的最小慣性矩,以底徑計算,mm4;A為絲杠的最小橫截面積,mm2。

2.11 Dn值校驗

DPW×nmax≤Dn

式中:DPW為滾珠絲杠的節圓直徑;nmax為滾珠絲杠副的最高轉速;Dn為滾珠絲杠允許Dn值,根據樣本查詢。

2.12 基本軸向額定靜載荷驗算

fsFamax≤Coa

式中:fs為靜態安全系數,一般載荷取1~2,有沖擊或振動取2~3,Coa為滾珠絲杠副的基本軸向額定靜載荷,N,查樣本。

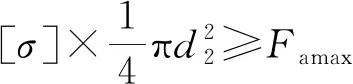

2.13 強度驗算

式中:[σ]為許用應力,N/mm2。

3 滾珠絲杠的安裝和使用

3.1 滾珠絲杠的安裝

滾珠絲杠的安裝精度直接影響到運動系統的精度,滾珠絲杠副僅承受軸向載荷,在滾珠絲杠副的安裝過程中要保證滾珠絲杠的絲母座,軸承座要同心,誤差在允許范圍內,同時絲杠的軸線要與導軌平行。否則在運行中滾珠絲杠會承受不當的載荷,產生振動、發熱、精度低的情況,嚴重降低滾珠絲杠副的使用時間和精度。

3.2 滾珠絲杠副的潤滑

滾珠絲杠的潤滑方式有脂潤滑和油潤滑的方式,應根據絲杠的具體型號進行選擇,絲杠廠家也會給出潤滑脂和潤滑油的需求量,可根據此建議值進行潤滑脂補充及設計潤滑系統。

4 結 語

綜上所述,滾珠絲杠的設計應根據機床結構特點選擇合適的支撐方式;根據快移速度,電機轉速及傳動比計算絲杠的導程;根據機床的工況計算當量轉速和當量載荷,并根據機床預期的工作時間或者工作距離來估算滾珠絲杠的額定動載荷;根據機床預設的定位精度,結合絲杠的支撐方式估算絲杠的底徑;兩端固定結構根據絲杠的底徑,線膨脹系數來計算預緊力;根據傳動系統的剛度來選擇滾珠絲杠副的精度;進行絲杠臨界壓縮載荷的校驗來驗算壓桿穩定性;進行極限轉速,Dn值和軸向載荷的校驗;進行裝配和潤滑方式的選擇。

以滾珠絲杠傳動的常見問題為出發點,從滾珠絲杠的支撐方式、選型計算、安裝維護等方面進行詳細的計算分析,為滾珠絲杠的傳動過程中的常見問題提出了解決之道,也為滾珠絲杠副的設計提供理論計算依據,避免因設計不合理而出現絲杠傳動的絲杠發熱,剛性不夠,絲杠精度保持性不好等問題。