姬塬油田地面聚垢器研制與應用*

鄒 偉,吳 鵬 ,張 婕

(1.中國石油長慶油田分公司第五采油廠,陜西 西安 710016;2.中國石油長慶油田分公司第二采油廠,陜西 西安 710016;3.中國石化鎮海煉化分公司,浙江 寧波 315200)

0 引 言

姬塬油田為多層系開發油田,地層水礦化度高,各層系地層水物性差異大、配伍性差,不同層系含水原油混層集輸后導致地面管路、設備結垢[1-2],嚴重影響原油正常生產。目前主要的防垢手段為化學防垢法、工藝防垢法,采用化學法防垢,需連續投加阻垢劑,既增加了原油生產成本,又影響原油的理化性質,給后續加工增加難度和處理費用;采用工藝法防垢,需重新配套總機關、收球桶、緩沖罐、管路等設備設施,大大增加了地面工程投資。因此探索成本低廉、快速高效的防垢方法[3-6]具有重要意義。

筆者通過對姬塬油田結垢機理開展分析,根據成垢特征,提出設計一種地面聚垢器,該裝置采用物理方法在系統前端誘導成垢,進而降低成垢離子濃度,防止成垢離子在系統下游管路和設備結垢,通過現場應用,開展效果評價,用以驗證地面聚垢器除防垢效果和經濟效益。

1 結垢機理分析

1.1 結垢現狀

(1) 站點結垢現狀

結垢站點139座,占比62%,平均結垢厚度12 mm平均結垢周期10個月,部分站點僅2~3個月,主要在黃3、羅1等區塊,以長4+5、長6、長8及多層混進站點為主,垢型主要為鋇鍶垢,結垢主要集中在站內總機關匯管、總機關匯管-收球筒-加熱爐進出口管線、加熱爐盤管等位置。53座站點55套總機關結垢嚴重,造成上游井組無法投球運行,26具緩沖罐因進出口管線結垢堵塞,造成進油困難,只能利用臨時管線輸油。

(2) 站外管道結垢現狀

結垢管道639條620 km,占總長度的12.5%,平均結垢厚度10.4 mm,平均結垢周期5個月,結垢管道主要為輸送長8、長6、長4+5層系含水油管道,垢型主要為鋇鍶垢,結垢位置表現為管道全線結垢。

(3) 垢樣分析

通過對站點垢樣進行X衍射發現:三疊系站點垢型主要為BaSrSO4,侏羅系站點垢型主要為CaCO3。

表1 集輸站點垢樣X衍射分析結果

1.2 成垢原因

1.2.1 地層水礦化度高

姬塬油田地層水礦化度及成垢離子濃度普遍高于長慶其它油區,礦化度最高達124 g/L,地層水主要為CaCl2水型,是其他油區的3~10倍,受壓力、溫度等生產參數變化,結垢速度加快。

1.2.2 注入水與采出水不配伍

姬塬油田注入水主要為Na2SO4水型,地層水主要為CaCl2水型,注入水與地層水不配伍,兩者結合發生結垢反應,進而引起地層-井筒-地面系統結垢,當油井見注入水時系統結垢加劇,結垢量最高達到1 957 mg/L。

1.2.3 各層系地層水配伍性差

姬塬油田采用多層系復合開發模式,開發層系多達14個,不同層系之間采出水不配伍,部分長2、長4+5、長6、長8油藏地層水中含有高濃度鋇鍶離子,混層后產生難溶的硬質鋇鍶垢。

2 成垢影響因素

2.1 溫度對結垢影響

結垢鹽類的溶解度對溫度敏感[8],除CaSO4·2H2O溶解度隨溫度變化存在峰值外,其余結垢鹽類隨溫度升高,溶解度降低。溶解鹽類成垢反應為吸熱反應,溫度升高,促進化學平衡向成垢方向移動,促進結垢。

室內研究發現,隨著溫度升高,結垢量呈上升趨勢,當溫度超過40 ℃時,BaSO4、CaSO4結垢量基本不變,表明大部分成垢離子在40 ℃前已基本析出,超過40 ℃時只有剩余少量垢質析出。

2.2 壓力對結垢影響

BaSO4、CaSO4、CaCO3等結垢物質對壓力較敏感[9],因結垢反應中有氣體參與,壓力主要影響氣體分壓,分壓減小,促進化學平衡向成垢方向移動,促進結垢。

圖1 溫度與采出液結垢量關系曲線

室內研究發現,在試驗溫度為20 ℃時,隨著壓力的升高,BaSO4、CaSO4結垢量呈下降趨勢,且壓力越高結垢量越低;相反,當壓力降低時,促進化學平衡向結垢反應方向移動,結垢量呈上升趨勢。當管道輸送含水油時,管道壓力逐步降低,管道結垢傾向越大。

圖2 壓力與采出水結垢量關系曲線

2.3 PH對結垢影響

溶液PH較低時,溶液呈酸性,碳酸垢的溶解度增加,結垢減小,當PH過低時,會加速管道的腐蝕;當溶液PH上升時,溶解狀態的成垢離子會快速結晶成垢,因此將溶液PH控制在6~8,成垢離子能保持相對穩定狀態,結垢輕微。對于硫酸垢,則基本不受PH影響。

2.4 流速對結垢影響

在流體動力場中,流速與結垢速率成負相關:流速越小,原油的剪切應力越弱,降低了原油的剝蝕作用,結垢傾向越大;相反,當流速增加,原油的剪切應力越強,增強了原油的剝蝕作用,抑制了垢質的形成。

3 地面聚垢器研制

針對化學防垢法、工藝防垢法存在后續處理難度大、投資成本高等缺點,結合姬塬油田結垢機理、成垢特征,研制了成本低廉、采用物理原理除垢的地面聚垢器。

3.1 技術分析

3.1.1 結 構

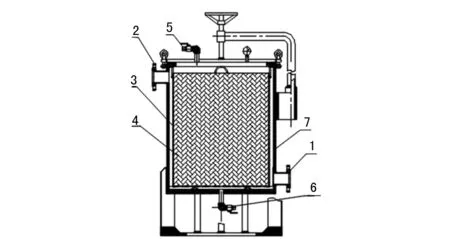

地面聚垢器[10-15](下文簡稱聚垢器)采用“圓柱形外筒+提籃式不銹鋼網(充裝填料)”的結構設計,依托填料將來液中的成垢離子吸附、結晶、結垢,防止或減輕下游設備、管路結垢,其結構圖如圖3所示。

圖3 地面聚垢器結垢圖1.進液口接頭 2.進液口接頭 3.提籃式不銹鋼網 4.螺旋狀填料 5.排氣閥 6.排污閥 7.圓柱形殼體

3.1.2 工作原理

進站含水原油從聚垢器側下方入口進入聚垢器內部,來油中的鋇鍶離子與充填在提籃式不銹鋼網中的填料充分接觸,填料為實驗室反復篩選精心培育的催化鋇鍶離子快速成垢的螺旋狀合金材料,具有比表面積大、表面自由能高異相成核作用強的特點,經過填料的催化作用,快速附著在螺旋狀合金,防止或減輕了下游設備、管路結垢,從而達到保護整個系統的目的。

3.1.3 技術參數

聚垢器圓柱形外筒材質為碳鋼,內筒為不銹鋼網,填料為合金。聚垢器外筒直徑為1 000 mm,高度1 500 mm, 外筒與不銹鋼網間隙20~30 mm,工作壓力0~0.6 MPa,設計規模0~360 m3/d,采用熱水循環加熱。

3.1.4 結構特點

(1) 填料載體為提籃式鋼網,能很好保證來油中的成垢離子與填料充分浸潤、接觸、反應快速成垢,此外,鋼網與筒體底板采用點接觸,能有效防止鋼網與桶體底部粘連,做到隨取隨放。

(2) 聚垢器蓋板采用快開式結構,方便日常填料清洗、更新,并在蓋板上設置自動排氣裝置,保證系統安全運行。

(3) 聚垢器采用筒體設計,來液滯留時間較長,同時配套熱水循環管線,保證了成垢離子在空間和時間上與填料充分接觸,加速成垢速率。

3.1.5 技術優勢

(1) 結構簡單、價格低廉(10萬/套),占地面積小,方便現場安裝、管理。

(2) 填料為實驗室篩選培育,防垢針對性強。

(3) 快開式開啟,提籃式提放,清洗、更換填料簡單方便。

(4) 設備維護保養簡單,只需根據聚垢器進出口壓力表壓差,定期清洗、更換填料。

4 現場應用

J14增壓站日處理液量70m3/d,站點來油層系復雜,存在混層集輸問題,系統結垢嚴重,垢型為硫酸鋇鍶垢,結垢周期3個月左右。聚垢器安裝于收球筒出口管線,同時配套旁通流程。

4.1 防垢效果評價

在該站連續運行40天后打開驗證,發現聚垢器進口管線結垢厚度約3~4 mm,出口管線無明顯結垢特征,聚垢器內填料被垢質充滿,結垢厚度約3~4 mm,聚垢器后端設備、管路結垢輕微,系統壓力運行穩定,聚垢器前后端鋇鍶離子濃度由9000下降至4 950 mg/L,成垢離子去除率達45%,聚垢器后端結垢周期由3延長至10個月。

4.2 經濟效益評價

按照結垢周期3個月計算,聚垢器年維護費3.4萬元,較高壓脈沖清垢節約7.8萬元,較更換管線節約15.8萬元,同時消除了站內動火、施工帶來的安全隱患。

表2 經濟效益評價對比表

5 結論與建議

(1) 地面聚垢器采用物理方法,通過填料物理催化作用,將原油中鋇鍶離子快速成垢,有效克服了化學法、工藝法防垢處理難度大、投資成本高的矛盾,為油田防垢提供了新的解決方案。

(2) 現場應用表明,地面聚垢器對鋇鍶成垢離子具有較強的吸附成垢作用,減輕了下游管路和設備的結垢,取得了較好的防垢效果,下步建議在液量低于100 m3/d混層結垢嚴重站點擴大試驗。

(3) 考慮到油田各區塊采出水成垢離子種類、含量差異,垢型不同,建議根據區塊成垢特征,加大填料晶種培育,持續優化成垢晶種。