拖拉機駕駛室裝配線的工藝設計*

李曉培,劉 迅,姬明月,姚文博,陳珮林

(一拖(洛陽)福萊格車身有限公司,河南 洛陽 471004)

0 引 言

駕駛室是拖拉機整車的一個重要的部件,它包含有駕駛員的可操作性,舒適性,安全性、人機工程學等各種相關因素,對整車的性能起著至關重要的作用。尤其近些年隨著農(nóng)業(yè)現(xiàn)代化進程的加快,農(nóng)機裝備的普及,中大型輪式拖拉機的發(fā)展更是迅猛。為了滿足市場需求,提高產(chǎn)品質(zhì)量,改善目前的生產(chǎn)條件,公司確定重新進行駕駛室裝配線的規(guī)劃設計。

通過對國內(nèi)外十余家拖拉機/工程機械駕駛室生產(chǎn)工廠進行調(diào)研,發(fā)現(xiàn)駕駛室裝配線線體形式主要有以下幾種:簡易的手工線(道依茨、迪爾),板式鏈(鹽拖、福田雷沃、印度西雅克)、簡易鏈條線(土耳其hisarlar)、無動力輥道線(土耳其yaris)。裝配線實現(xiàn)高低工位裝配主要方式有舉升機(迪爾)、梁吊(土耳其hisarlar)、集中在轉(zhuǎn)序高工位(如福田雷沃在空中積放鏈上線處)、地坑(土耳其yaris)。因此可初步得出以下結(jié)論:由于產(chǎn)量以及投資限制,拖拉機駕駛室裝配線與汽車相比較為簡陋,但是拖拉機駕駛室差異大、批量小、外形尺寸高低裝配工位相差大,如何解決這些難題,是設計好一條裝配線首先需要解決的。

筆者通過對產(chǎn)品結(jié)構(gòu)、裝配工藝進行分析,確定了裝配線的各項參數(shù),最終完成裝配線的工藝設計。

1 產(chǎn)品結(jié)構(gòu)特點分析

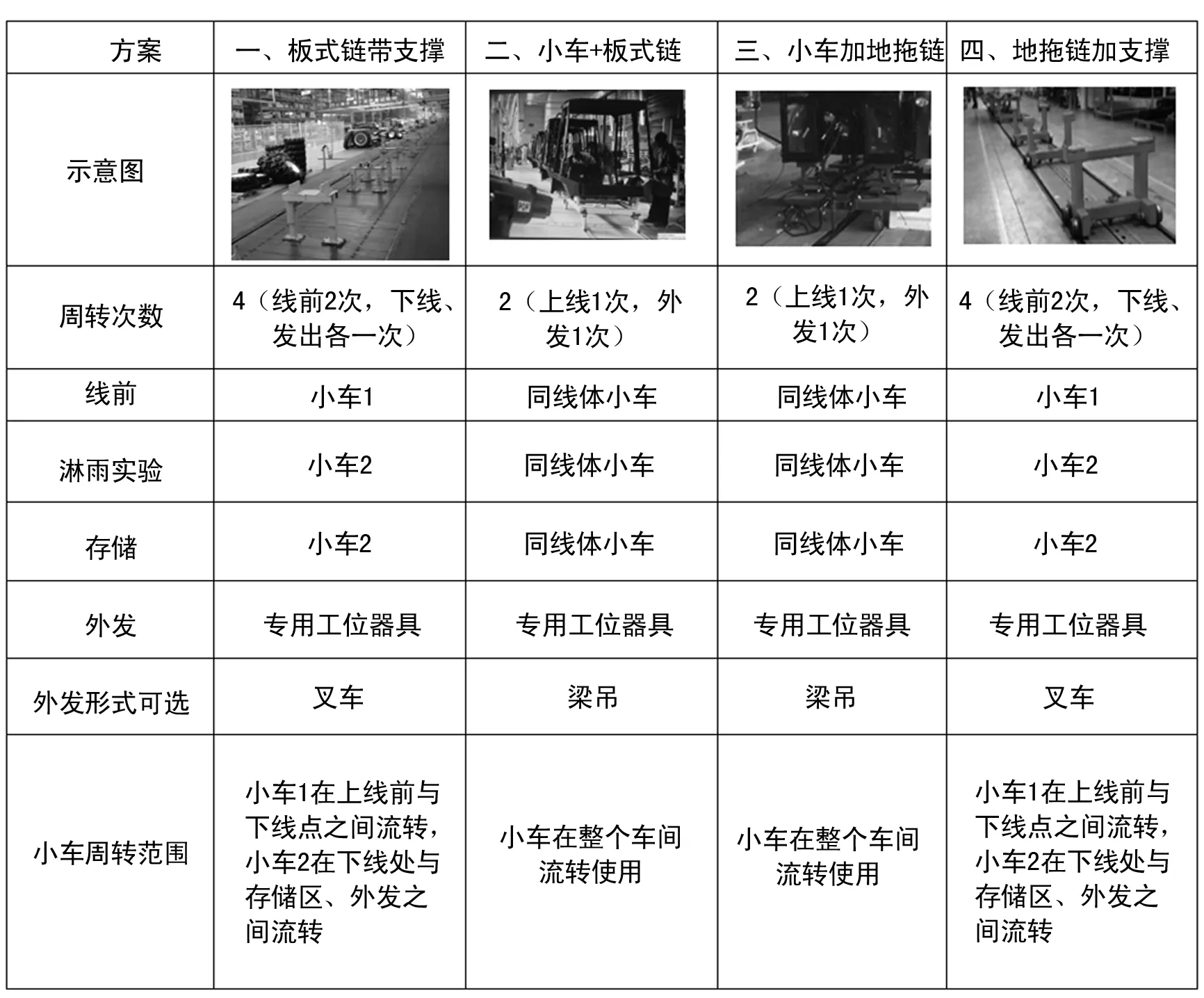

根據(jù)項目可研報告,確定產(chǎn)品種類主要有拖拉機駕駛室、工程機械駕駛室、收獲機駕駛室;年產(chǎn)量如表1所列。

表1 年產(chǎn)量統(tǒng)計表 /臺

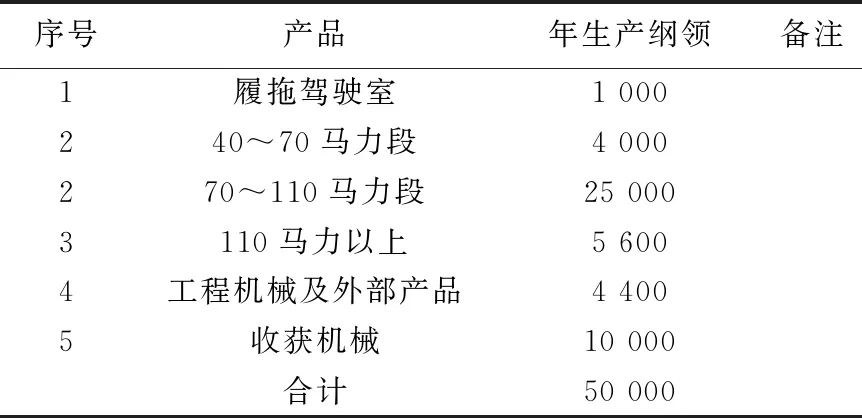

梳理公司內(nèi)生產(chǎn)的代表機型品種,對各產(chǎn)品外形尺寸、質(zhì)量、發(fā)出方式、存儲方式等內(nèi)容進行分析,形成圖1(局部)。

圖1 產(chǎn)品結(jié)構(gòu)特點分析(局部)

通過圖1分析,最終確定將生產(chǎn)量大、裝配結(jié)構(gòu)類似的駕駛室如LF904、LG1304及擴展型駕駛室采用自動化裝配線共線裝配;年產(chǎn)量小但批次量較大的采用手工線進行裝配,年產(chǎn)量小同時批次量也較小、裝配復雜機型如LF2204駕駛室采用固定工位裝配方式。

2 裝配工藝分析

2.1 裝配工序分析

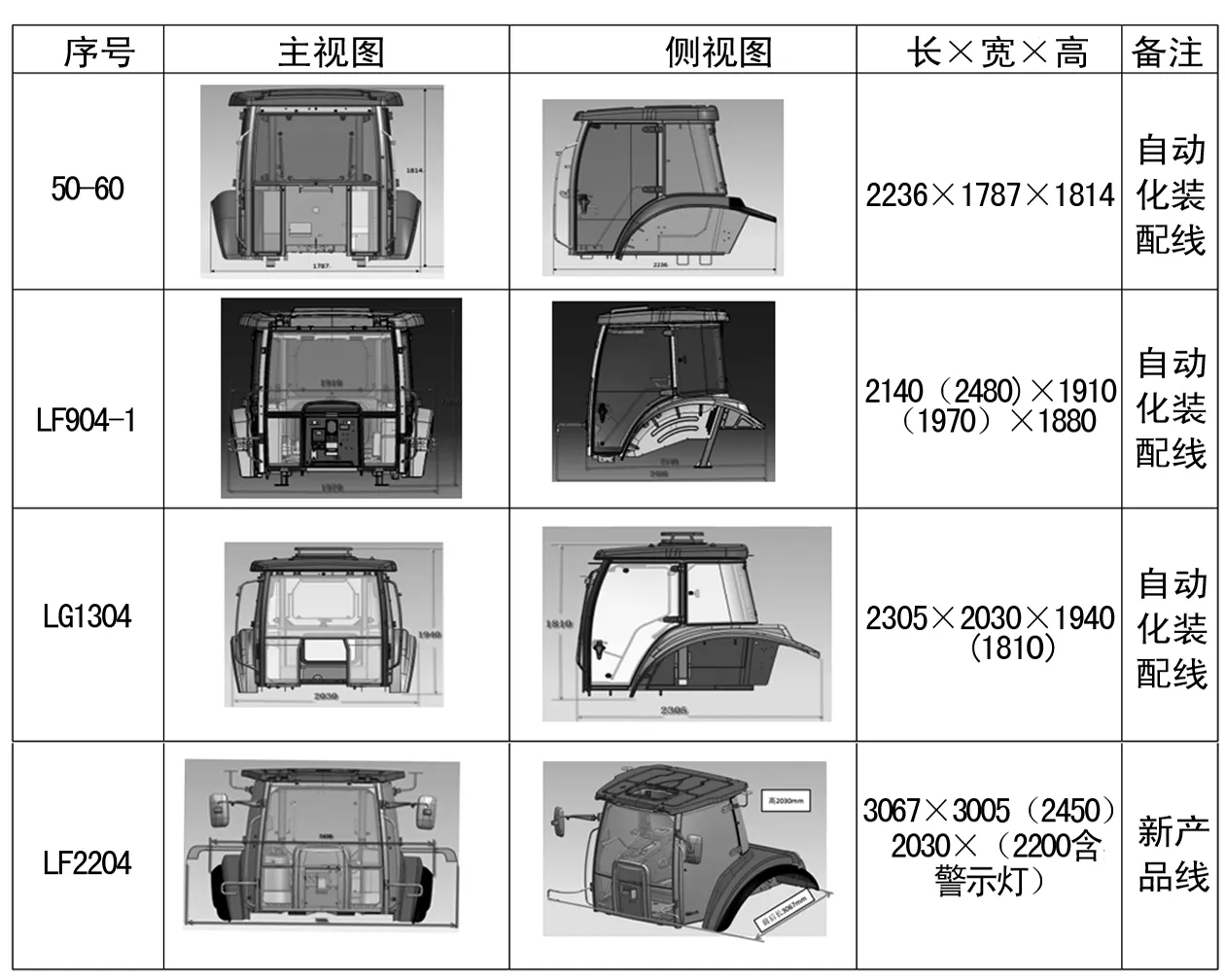

分析主要機型的工時,并結(jié)合共線生產(chǎn)的機型工序內(nèi)容,確定混線生產(chǎn)工序,確定關鍵工位、共用設備工位。如表2為混線生產(chǎn)工序排布,共計梳理四種駕駛室的生產(chǎn)工序,并梳理出共用設備工位(需要吊運工位)。

表3 工序分析(局部)

2.2 高低工位分析

不同駕駛室高度存在差異,裝配內(nèi)容也存在差異,為了滿足每種駕駛室裝配需求,需要確定一個高度,滿足所有裝配內(nèi)容的需求。同時重新審視裝配工序,將所有機型高工位裝配內(nèi)容排布在一起,這樣后期解決高低工位問題時可以統(tǒng)一考慮。如圖2所示。

圖2 裝配線高度分析

模擬了幾種不同的高度差下進行裝配,最終建議高度差選擇在450 mm。

2.3 線邊零部件物流方式以及存放區(qū)域確定

市場競爭的逐步激烈要求拖拉機制造企業(yè)通過精益生產(chǎn)、物流優(yōu)化來降本增效,從而提升企業(yè)競爭力[1]。本次新設計生產(chǎn)線,對每種物料的來源、去向進行分析,最終確定了裝配線的物流方向圖(如圖3所示)。物流整體圍繞裝配線進行,涉及到外購件、自制件、下線檢測等內(nèi)容,最終達到物流最優(yōu)化設計。

3 裝配線工藝參數(shù)的確定及設計

3.1 工位長度的確定

工位長度是指相鄰兩工件之間的距離。此距離一方面用于保證工件之間有足夠的安全控件,避免工件相撞產(chǎn)生質(zhì)量缺陷;另一方面用于操作者進行工件前、后作業(yè)面的裝配。此長度是裝配線長度設計的最小單元,不僅影響設備的投資,還直接影響裝配線的結(jié)構(gòu)和形式[2]。

圖3 裝配車間物流分析

駕駛室混流生產(chǎn)時,工位長度由外形尺寸最大的工件(駕駛室)決定。已知該條線上駕駛室最長為2.3 m,分析需要通過駕駛室的物料尺寸,并預留相鄰兩臺車前車的后側(cè)以及后車的前側(cè)裝配空間,將工位長度確定為3 m。

3.2 線體寬度確定

裝配線寬度等于裝配工件的寬度加上操作空間以及存放空間的寬度。考慮到工位器具的轉(zhuǎn)運,將工位器具寬度定為800 mm,將線邊存放空間的寬度定為1 100 mm;車門開啟角度為55°,車門寬度最大處為850 mm,這樣駕駛室全展開的尺寸為3 700 mm,加上人員作業(yè)寬度定為單側(cè)900 mm,故整體線體寬度為1 100×2+900×2+3 500=7 500 mm,因此將線體寬度定為7.5 m。

3.3 線體形式確定

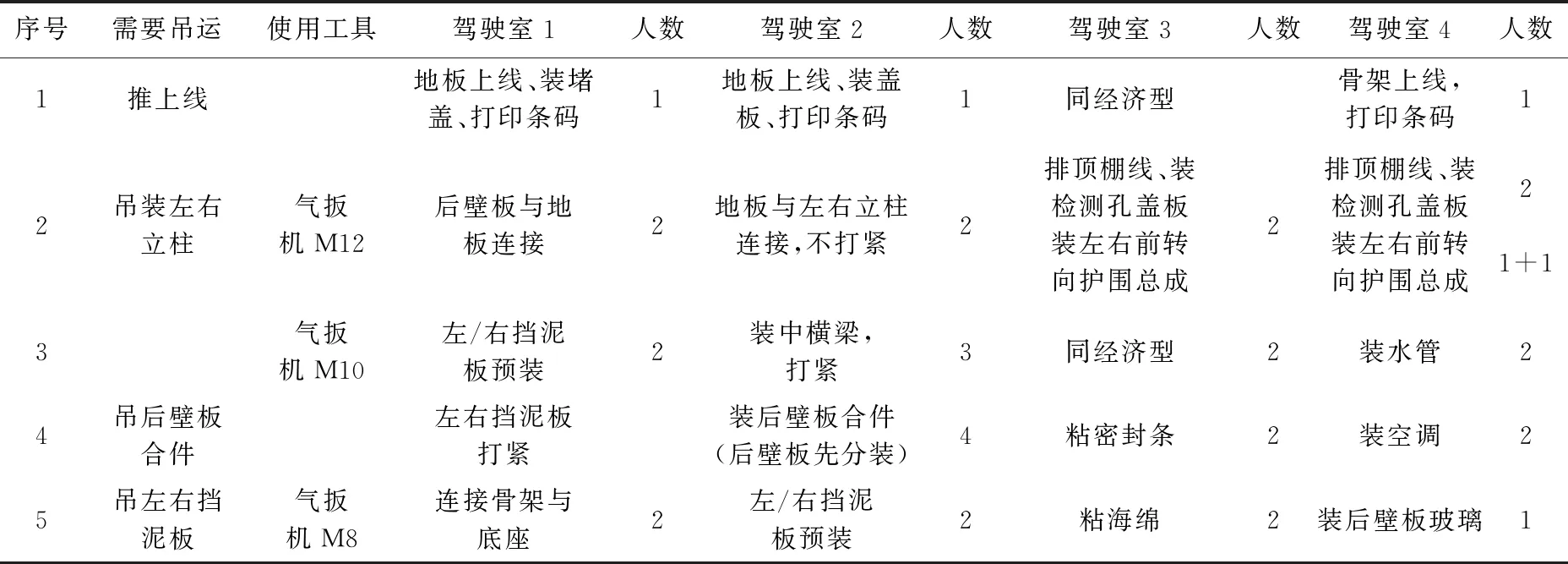

根據(jù)本次調(diào)研,初步確定可選線體形式為板式鏈+支撐,板式鏈+小推車,地拖鏈+小推車,地拖鏈+支撐,對比如圖4所示。

圖4 線體形式對比

通過圖4可知,4種方案各有優(yōu)缺點。方案一和方案二操作舒適性較好,操作員工可以與駕駛室同步運行,但是投資較大;兩者相比較方案一駕駛室轉(zhuǎn)運次數(shù)較多。方案三和方案四舒適性一般,操作人員隨駕駛室每天往返運行,但是投資較少;兩者相比較方案四駕駛室轉(zhuǎn)運次數(shù)較多。考慮到本次投資有限,而且轉(zhuǎn)運會增加駕駛室磕碰傷的幾率,因此選擇方案三。

3.4 裝配線長度確定

生產(chǎn)線節(jié)拍計算:最大設計年產(chǎn)5萬臺,每年工作天數(shù)250天,則班產(chǎn)200臺。每班工作時間8 h,考慮到操作工人中間休息、疲勞等情況出現(xiàn),將生產(chǎn)節(jié)拍定為2 min/臺。根據(jù)2 min的節(jié)拍來排布工位,共計48個工位。預留4個備用工位,通過計算,將線體長度定為160 m。

3.5 地拖鏈的設計

(1) 線體小車的設計 該線體小車需要從涂裝積放鏈處接收骨架,然后上線進行裝配,下線后進入淋雨間進行噴淋試驗,合格的話下線發(fā)出或者存儲,不合格的話進入返修區(qū)。考慮到駕駛室的防護,發(fā)出駕駛室時需要使用工位器具。為了減少轉(zhuǎn)運次數(shù),確定小車分為兩部分,上端是托盤,下端是小車車體。這樣下線時無論發(fā)出或者存放,均使用托盤,小車采用牽引車牽至涂裝骨架下線處進行下一循環(huán)的使用。駕駛室頂部裝配內(nèi)容因高度不足難以裝配,需要考慮人員站立問題。因此,該小車需具備與地拖鏈能輕松對接并脫開的機構(gòu)、牽引機構(gòu)、裝配站立面、防腐功能、托盤與車體輕松連接與脫開機構(gòu)。

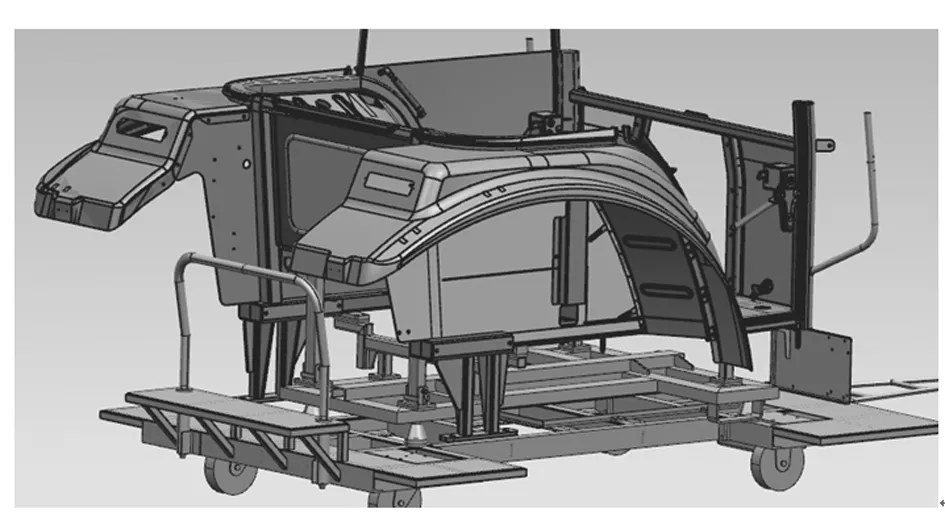

該線體小車需要用于4大系列共計10余種機型共用。這就需要找到各種駕駛室能夠通用的點。通過分析每種駕駛室的產(chǎn)品特點,發(fā)現(xiàn)駕駛室大小差距較大,最終選擇前端支點共用,其支撐點選擇駕駛室與底盤連接點,并設外邊緣限位;后端根據(jù)每種機型的特點,設計各自支撐點,滿足駕駛室的裝配。經(jīng)過樣件試制以及小批試裝,小車結(jié)構(gòu)確定,某一機型小車支撐效果如圖5所示。

圖5 線體小車設計效果

(2) 地拖鏈設計 地拖鏈為行業(yè)內(nèi)較為成熟的產(chǎn)品,此次主要在于與小車對接方式的設計。如何使小車與連體輕松連接并脫開,是本次設計的難點。通常情況下,地拖鏈采用插銷結(jié)構(gòu),但是考慮到人工上下線是插銷結(jié)構(gòu)的不安全性、人力資源浪費以及小車多次進入淋雨間后插銷結(jié)構(gòu)的可靠性,確定不再使用插銷結(jié)構(gòu),而是使用推頭機構(gòu),將推塊固定在鏈條上,將插銷設計為彈簧結(jié)構(gòu),可自行越過推塊,推塊也可以自動帶動插銷前進。如圖6所示。

圖6 推頭機構(gòu)

根據(jù)最低最高年產(chǎn)量以及日產(chǎn)量將線體速度定位0.6~6 m/min可調(diào),又根據(jù)工件重量,進行線體的電控設計。最終實現(xiàn)裝配線可頻繁啟動、停止,可調(diào)速,設備潤滑部分可自動加油。另外由于線體較長,在線體中間設暫停、急停按鈕,用于緊急狀態(tài)下的線體停止操作。

3.6 設計應用結(jié)果總結(jié)

該項目各項參數(shù)確定后,通過與設計院以及設備產(chǎn)家共同實施,最終在2018年投產(chǎn)運行。截止目前,該條線體已完成駕駛室裝配3萬余臺。使用過程中反饋運行平穩(wěn)、故障小,滿足了公司大批量、多品種裝配的需要。

4 結(jié) 語

拖拉機駕駛室裝配線的設計,最終目的是產(chǎn)出的產(chǎn)品滿足市場的需求。技術(shù)方案選型中,要全面分析新產(chǎn)品的結(jié)構(gòu)以及市場需求的趨勢,裝配工藝以及工藝設備要有較強的多品種適應能力,并結(jié)合各生產(chǎn)車間的實際情況,結(jié)合生產(chǎn)綱領、投資費用、維修成本以及設備故障率等各項指標綜合考慮[3],選擇適合自己企業(yè)的生產(chǎn)方式,達到投資少、滿足生產(chǎn)綱領、獲得良好的經(jīng)濟和社會效益的目的。

此次駕駛室生產(chǎn)線工藝設計,制定了合適的整個線體物流方案,選擇了適合的生產(chǎn)線體形式,最終達到柔性化生產(chǎn),并提高了生產(chǎn)效率。本項目積累的經(jīng)驗對后續(xù)持續(xù)改善有借鑒意義。