礦用刮板鏈自動拆裝定位裝置設計*

賈 寧,周好斌,賀藝博,徐向前,董 陽

(西安石油大學 材料科學與工程學院,陜西 西安 710065)

0 引 言

刮板輸送機是煤礦綜采工作面中的三大配套設備之一,其主體構成組件包括刮板、鏈輪以及鏈條等。刮板與鏈條組裝成為刮板鏈,是刮板輸送機的重要牽引機構。刮板輸送機故障形式多樣,其中由刮板鏈條損壞導致的故障眾多,成為影響刮板輸送機正常運行的重要因素。刮板輸送機的損壞不僅降低了煤礦企業運行效率,也會影響煤礦企業的安全開采。

現今階段,我國在煤炭開采設備維修上仍舊處于發展階段,刮板鏈條維修時拆裝過程沒有專用設備,每次拆裝都要進行人工的抬刮板高強度體力勞動。隨著科技的發展,現在的設備越造越大,刮板越來越重,人工抬不動,只能在地上拖著拆裝,效率極低,且工人長期從事此類工作,易引發安全問題。為解決刮板鏈拆裝的問題,研究設計一種自動拆裝的裝置,能將刮板的上下兩部分拆卸開來,再與鏈條組裝成為刮板鏈,提高其拆裝效率。通過對刮板鏈拆裝機固定夾緊、螺栓拆卸、刮板分離、平移與鏈條組裝工作流程的分析,對該裝置中刮板連接螺栓拆卸、刮板拆卸、刮板與鏈條組裝等幾個單元的機械結構進行設計。解決了工作流程中刮板鏈條,螺栓的匹配問題,對刮板輸送機的維護有著重要意義。

1 刮板鏈自動拆裝定位裝置的組成

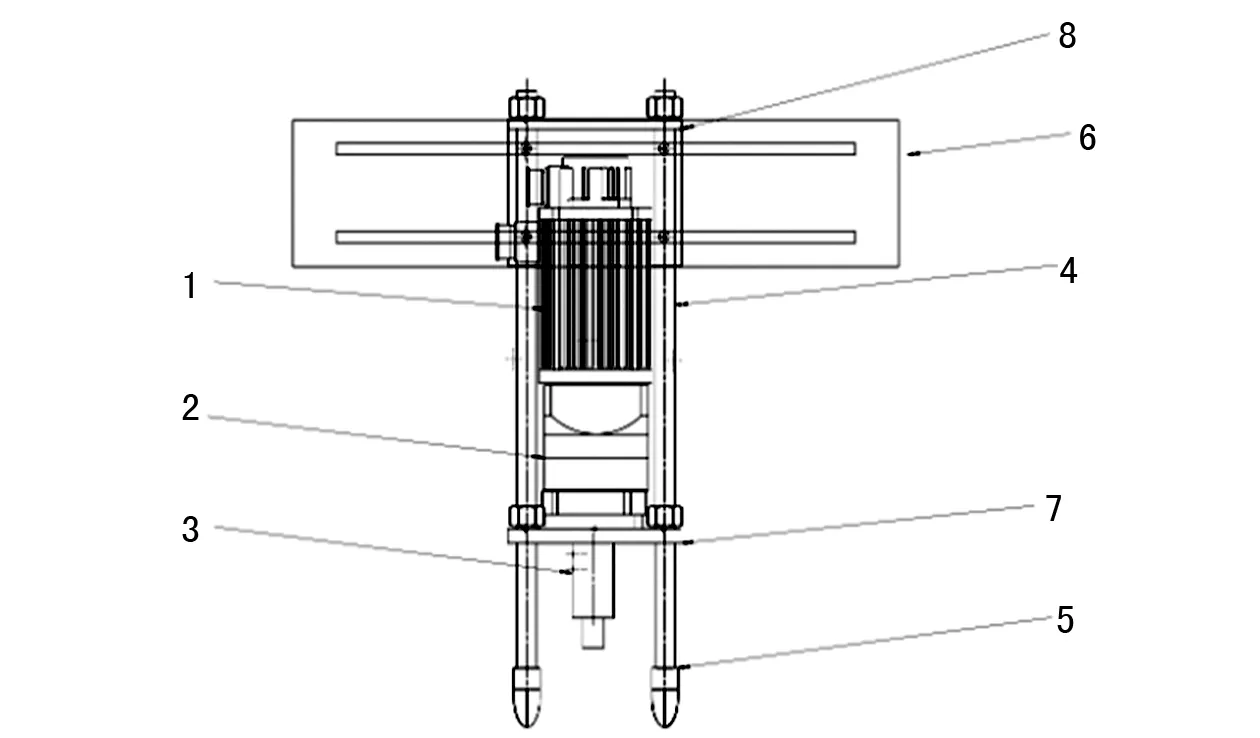

刮板鏈的拆裝定位裝置應滿足刮板固定夾緊、螺栓拆卸、刮板分離、平移與鏈條組裝等工作流程,因此文中設計的刮板鏈自動拆裝定位裝置主要由支架、橫梁行走機構、刮板上部分升降機構、刮板下部分升降機構等四部分組成。總體裝配圖如圖1所示。

圖1 自動拆裝定位裝置整體裝配圖

采用電機和油缸作為移動和升降的驅動,通過此裝置將刮板鏈組裝完成,由牽引機構牽引到緊固裝置進行緊固,直至完成刮板鏈的整體維修。

2 自動拆裝定位裝置關鍵機構的設計

如何拆卸刮板并整體平移到鏈條鋪設位置與鏈條匹配,是該裝置當中復雜程度較高且難度較大的問題。保證拆卸螺栓時的定位準確、螺栓拆卸后螺栓,刮板,鏈條之間的匹配是該裝置的關鍵。針對這些關鍵問題,刮板自動拆裝定位裝置主要對以下結構單元進行了機械結構設計,并通過NX軟件建模,對一些結構單元進行了裝配。

2.1 橫梁行走機構的設計

由于刮板上下兩部分在分離過程中分別固定在不同的機構上,為了保證平移到鏈條鋪設位置后上下兩部分的匹配,實際了如圖2所示的支架及橫梁機構,保證了在平移過程中兩部分機構的相對靜止。

圖2 支架和橫梁機構

2.2 刮板上部分升降機構設計

刮板上部分升降機構中,包括了連接螺栓拆卸機構,刮板固定夾緊機構,以及升降機構。

2.2.1 刮板固定與上部分夾緊機構的設計

刮板的固定夾緊裝置主要包括一端固定爪手、另一端液壓油缸與可移動爪手,刮板整體由搬運機構放置在工作位后,另一端液壓油缸推動爪手套入刮板,不斷推動直到兩端爪手夾緊刮板上部分。

2.2.2 刮板連接螺栓拆卸機構的設計

刮板連接螺栓拆卸機構設計要求設計的拆卸機構能夠準確的自動定位到拆卸螺栓,是實現刮板自動拆卸的關鍵,在螺栓拆卸機構中,設計帶有螺紋的固定桿連接下底板與上固定板,螺紋固定桿下端套入夾具,螺紋固定桿連接上下板形成可調節機構。該機構在工作時,電機與減速器輸出軸連接拆卸套筒,為螺栓拆卸提供扭矩和動力,固定桿與夾具會對刮板進行固定夾緊,同時保證了拆卸套筒能準確的落入拆卸螺栓所在位置,解決了螺栓拆卸時的定位準確問題。

在連接螺栓拆卸時,一般同時安裝三組該機構,但不同規格的刮板連接螺栓間距不同,為解決這一問題,在固定該機構的長板上開長槽,在裝置拆卸下一批不同規格刮板時,可通過人為調節螺栓拆卸機構的位置。圖3為螺栓拆卸機構的設計圖。

圖3 螺栓鉆銑拆卸機構圖1.電機 2.減速器 3.套筒連接件 4.螺紋固定桿 5.夾具 6.長槽板 7.托板 8.壓板

2.2.3 升降機構

本文所設計的升降機構,通過將液壓油缸、導軌滑塊分別布置在靠板兩側,油缸伸出端通過連接銷與安裝在滑塊上的整體機構連接,通過油缸便可控制滑塊上安裝的機構整體上下動作。

2.2.4 刮板上部分升降機構的裝配

根據裝置的工作流程,刮板上部分升降機構需滿足刮板固定夾緊、拆卸連接螺栓、升降刮板上部分等工作,如何保證工作過程中,刮板與連接螺栓位置保持匹配,是刮板上部分升降機構的重要問題。在進行裝配時,充分運用到升降機構中油缸控制滑塊以及滑塊上機構上下動作這一特點,用升降機構將各機構連接起來,按工作流程將其裝配為三層,其裝配圖如圖3所示,通過控制不同的升降油,既能滿足連接螺栓拆卸機構、固定夾緊獨立升降,又能滿足兩部分機構整體升降。

圖4 刮板上部分升降機構裝配圖

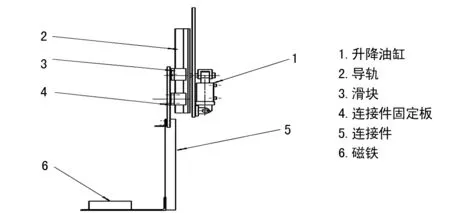

2.3 刮板下部分升降機構設計

針對刮板拆裝過程中,刮板下部分在連接螺栓拆卸完成后,要保持固定位置不變進行上下升降的問題。設計了如圖4所示的刮板下部分升降機構,刮板下部分在連接螺栓拆卸完成后,要保持固定位置不變進行上下升降。該機構通過承載在連接件上的磁鐵,在刮板連接螺栓拆卸后對刮板下部分進行固定,保持其位置不變,通過一套升降機構將連接件布置在滑臺上,實現對刮板下部分的上下動作。

圖5 刮板下部分升降機構

3 工作原理

(1) 刮板由輸送裝置輸送到指定工作位置時,刮板上部升降機構中的單側可動液壓油缸與爪手推動刮板直到拆卸位置,此時刮板整體到達拆卸位置且兩端爪手固定并夾緊刮板上部分。該機構以液壓油缸推動一側爪手將刮板推進另一側爪手直至爪緊的原理,可以滿足不同規格的刮板的固定夾緊功能,工作可靠,控制簡單。

(2) 連接螺栓拆卸裝置在刮板上部分上降機構上升降,夾具向下夾住刮板實現對拆卸螺栓的定位,電機啟動,對螺栓進行拆卸。拆卸完成后,刮板下部分升降機構升降,磁鐵吸住刮板下部分,完成對刮板下部分的固定。三組連接螺栓拆卸裝置在工作過程中布置在長槽板板上,在更換拆卸刮板型號時進行調節,便可滿足不同型號刮板的連接螺栓拆卸。

(3) 連接螺栓拆卸完成后,刮板上部分升降機構中爪手抓緊刮板,螺栓拆卸裝置套住螺母向上升降。刮板下部分升降機構通過磁鐵吸住刮板下部分與固定在刮板下部分當中的螺栓向下上降,至此完成刮板拆卸。在刮板分離過程中,刮板上下兩部分保持分離時的固定位置不變。

(4) 橫梁行走機構在電機為動力的情況下,帶動整體升降機構向鏈條鋪設位置平移,到達指定位置后,刮板上部分升降機構向下,刮板下部分升降機構向上,連接螺栓套入螺母,完成刮板與鏈條的組裝。組裝完成后,上下升降機構退回原位置,橫梁行走機構返回原位置進行下一組拆裝。將上下兩部分升降機構分別懸掛在橫梁兩側,在安裝維修裝置時便于安裝維修。

裝置的工作原理以刮板鏈拆卸的流程為出發,每層機構都有其獨立自主的升降機構和驅動裝置,在工作過程中保證了時序性,同時又能上下兩部分升降整體進行升降與移動,解決了拆裝過程中連接螺栓,刮板,鏈條之間的匹配問題,裝置的運動完全由PLC控制,各機構運動簡單,方便控制,通過各機械結構方便地對各部件進行放置、夾緊、拆卸、升降、平移等動作進行邏輯時序控制,以實現對整個刮板鏈拆裝定位過程的控制,操作簡單,工作穩定可靠。

4 應用效果

在該裝置中,重點對連接螺栓的組裝拆卸進行了實驗,根據NX建立的模型圖進行實際生產加工,選取合適的電機減速器進行模擬實驗,結果表明連接螺栓拆卸組裝過程穩定,能夠滿足自動拆卸組裝刮板鏈條的作業要求。在對整個刮板鏈條拆裝裝置進行生產加工時,重點解決了幾個升降氣缸的干涉問題,基本滿足對刮板的抓取夾緊,螺栓拆卸機構升降拆卸,上下升降機構升降,連接螺栓的拆卸和整體位移。與刮板鏈拆卸組裝生產線結合起來,經實現設備的智能化控制。

5 結 語

根據生產要求,對刮板鏈自動拆裝裝置的工裝系統進行了設計研究,重點解決了鏈接螺栓與刮板鏈條的匹配問題。在生產應用中節省了大量的人力和物力,降低刮板鏈組裝的成本,簡化工藝布置形式,實現設備智能化控制,提高維修效率,創造可觀的經濟效益。