基于AMESim的液壓挖掘機負載模擬系統研究*

龍 峰,馮志君

(廣西科技大學 機械與交通工程學院,廣西 柳州 545616)

0 引 言

挖掘機在工業與民用建筑、交通運輸、水力工程等領域都有廣泛的應用。近年來,隨著工程機械能耗指標的制定,挖掘機的能耗問題也越來越引起人們的重視,挖掘機的動力節能技術研究已成為工程機械研究的熱點。

挖掘機在實際工況中負載變化劇烈,使得效率低下,研究挖掘機動力節能技術須實現挖掘機實際負載工況模擬。挖掘機負載模擬的加載方式主要有機械式,電動式和液壓式。機械式的缺點不能實現連續加載,無法滿足挖掘機實際負載工況的需求,電動式的缺點是裝機容量大且成本高,液壓式能實現連續加載、成本低、易實現自動控制[1]。因此,筆者采用液壓加載方式模擬挖掘機實際工況。通過對挖掘機重載工況進行頻譜分析,設計液壓負載模擬系統并建立仿真模型,從系統階躍特性、頻響特性和重載工況跟隨特性對系統仿真分析,該系統能實現挖掘機重載工況負載高頻變化的模擬且動態誤差精度不超過5%。

1 液壓負載模擬系統設計

1.1 挖掘機重載工況

圖1為某5 t挖掘機在一個周期的重載工況下泵出口壓力曲線[2]。由圖可知,挖掘機在實際工作中,負載波動劇烈,壓力約在0~20 MPa之間變化,采用快速傅里葉變換對泵出口壓力進行頻譜分析[3]。如圖2所示,由圖可知頻率主要集中在0~3 Hz。因此,負載模擬系統設計目標是實現挖掘機負載高頻變化的模擬。

圖1 載工況下泵出口壓力曲線

圖2 壓力頻譜特性曲線

1.2 負載模擬系統原理

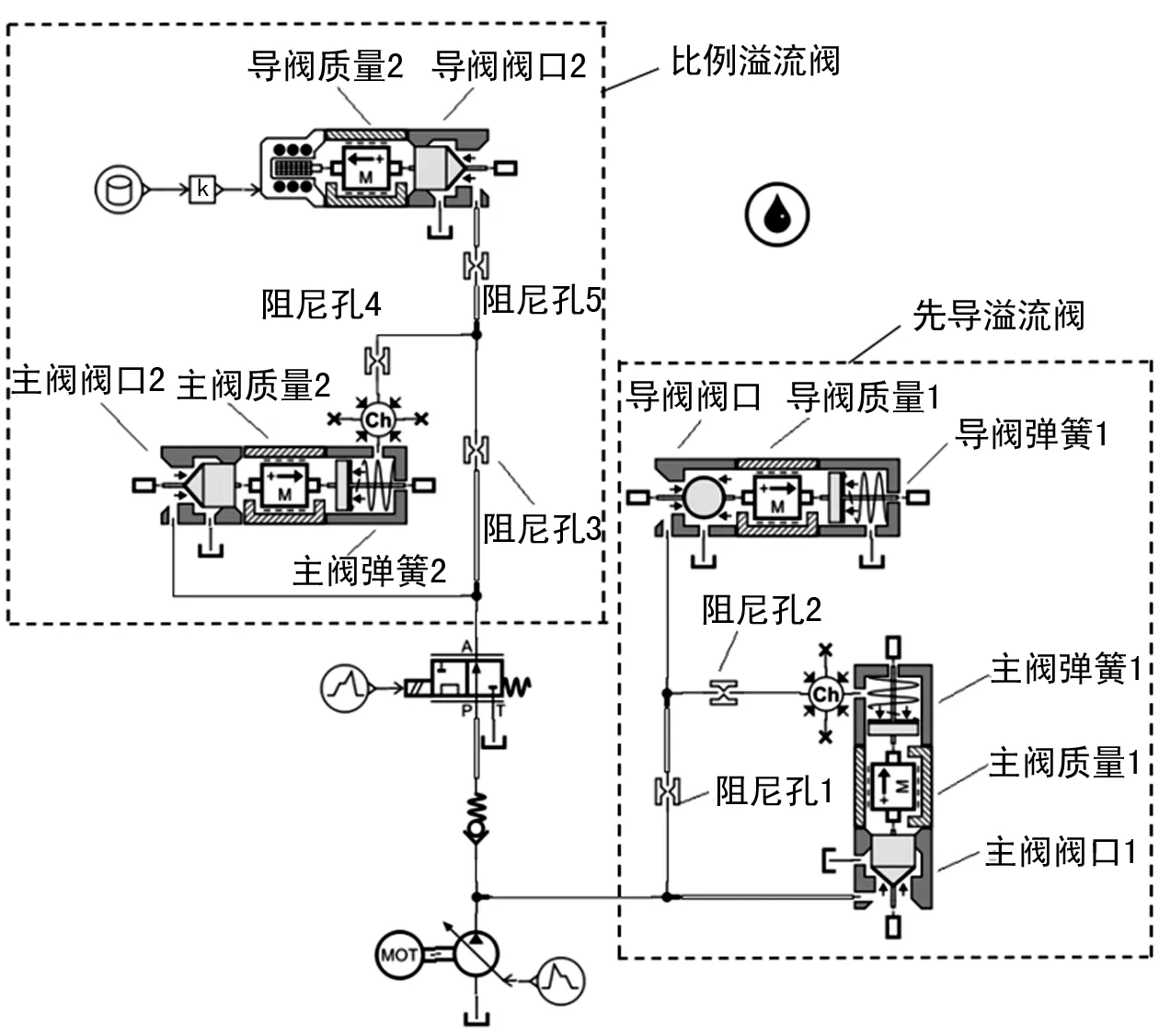

由于挖掘機負載變化劇烈,在負載模擬系統中,需要實時的控制泵出口壓力。圖3為挖掘機負載模擬系統原理圖,泵的出口壓力通過響應頻率較高的比例溢流閥進行控制,通過控制電流信號實現壓力連續調節。表1為負載模擬系統主要液壓元件型號及生產廠家。

圖3 負載模擬系統原理圖

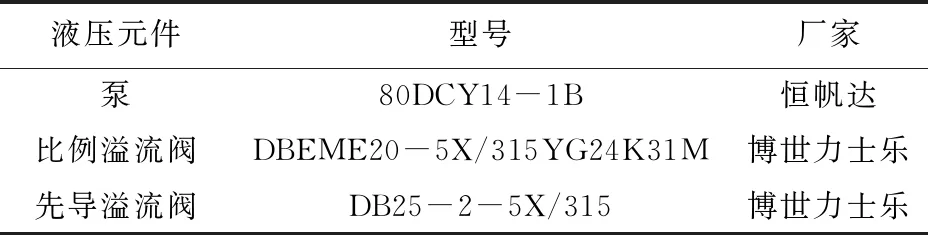

表1 元件選型

2 液壓負載模擬系統模型的建立

為驗證負載模擬系統的性能,本文主要利用AMESim軟件中HCD庫對該系統進行建模仿真分析,由負載模擬系統原理圖可以看出,比例溢流閥的建模是關鍵。在HCD庫中,模型圖和數學模型存在對應關系,因此,建立比例溢流閥仿真模型的前提須要先搭建其數學模型。

2.1 比例溢流閥的數學模型

圖4為比例溢流閥簡化的結構原理圖,根據結構原理圖列出如下數學模型[4]。

(1) 比例環節

信號裝置輸入的電壓信號經比例放大器轉化為電流信號,電流信號作用在比例電磁鐵產生電磁力,由于比例放大器的響應頻率高,其傳遞函數可近似看做比例環節:

(1)

式中:T1為為比例放大器的增益;U(s)為比例放大器的輸入電壓;I(s)為比例放大器輸出電流。

由于比例電磁鐵響應頻率高,因此,比例電磁鐵也可近似看做比例環節:

(2)

式中:T2為比例電磁鐵的增益;F(s)為電磁鐵推力。

(2) 閥芯力平衡方程

P1a1=P2a2+k1(x1+x2)+Ff1

(3)

P3a3=k2(x3+x4)+Ff2+F

(4)

式中:P1,P2為主閥芯前端與后端承受的壓力;a1,a2為主閥芯前端與后端的承壓面積;P3,a3為先導閥芯前端的壓力與承壓面積;k1,k2為主閥與導閥彈簧剛度;x1,x2為主閥與導閥彈簧預壓縮量;x3,x4為主閥與導閥彈簧位移量;Ff1,Ff2為主閥與導閥所受摩擦力;F為電磁鐵推力。

(3) 閥口流量方程

(5)

(6)

式中:q1,q2為主閥與導閥的溢流量;Cd1,Cd2為主閥與導閥節的流量系數;ρ為油液密度。

圖4 比例溢流閥結構原理圖

2.2 仿真模型的建立

在AMESim建模環境中,搭建負載模擬系統模型如圖5所示[5]。

圖5 負載模擬系統AMESim仿真模型

2.3 參數設置

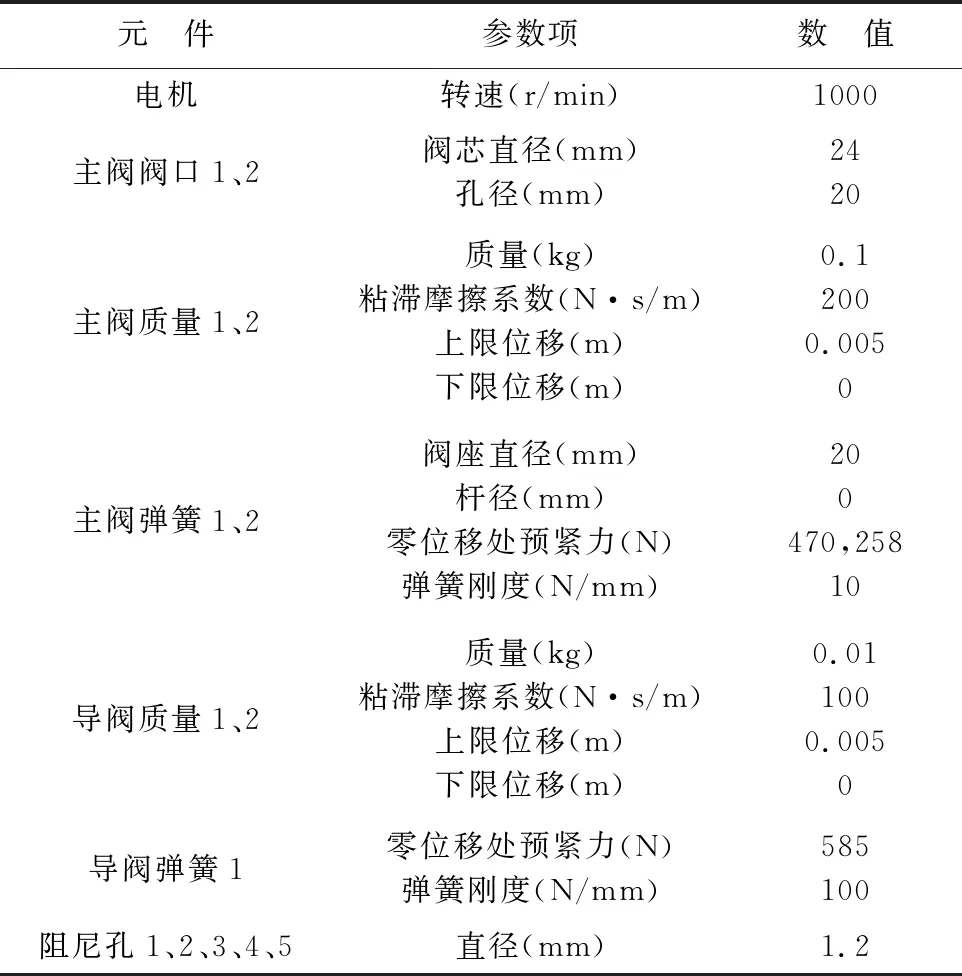

負載模擬系統仿真參數如表2所示。

表2 仿真參數表

3 液壓負載模擬系統動態仿真

判別一個系統的性能需要對該系統進行靜態分析和動態分析,靜態分析相對比較簡單,只需液壓元件選型滿足目標設計要求即可。本文主要從系統階躍響應特性,頻響特性,重載工況跟隨特性對系統進行動態分析[6]。

3.1 系統階躍響應特性

給比例溢流閥連續兩個階躍信號,第一段階躍0~100 bar,仿真時間0.3 s,第二段階躍0~200 bar,仿真時間0.6 s,0.3~0.6 s泵卸荷,打印步長為0.000 1 s,仿真結果如圖6、7所示。由圖可知,第一段階躍泵出口壓力約100 ms后維持在100.28 bar,壓力超調量為1.4 bar,響應時間100 ms,靜態誤差精度0.28%,動態誤差精度0.7%。第二段泵出口壓力約180 ms后維持在200.64 bar,壓力超調量為1.1 bar,響應時間180 ms,靜態誤差精度0.32%,動態誤差精度0.55%。綜上所述,系統的響應速度、精度和穩定性較好。

圖6 泵出口壓力階躍響應曲線

圖7 泵出口壓差曲線

3.2 系統頻響特性

為得到系統動態頻率響應特性,根據比例溢流閥的穩態特性,在比例溢流閥中輸入y=110+90 sin(2π*ωt)正弦電流信號,在其導閥中得到相應的電磁力,觀察不同頻率下泵出口壓力正弦特性響應曲線,圖8~11分別是系統輸入頻率為1 Hz,3 Hz,4 Hz,5 Hz的正弦特性響應曲線。

圖8 1Hz正弦響應曲線

圖9 3Hz正弦響應曲線

由圖可知,頻率1 Hz和3 Hz時,泵出口壓力在25~207 bar之間,波峰壓差均為7 bar,波谷壓差均為5 bar。頻率為1 Hz和3Hz時,都沒有明顯的幅值衰減和相位滯后。4 Hz時,泵出口壓力在25~195 bar之間,波峰壓差為-5 bar,波谷壓差5 bar,相位滯后0.02 s,5 Hz時,加載壓力在25~173 bar之間,波峰壓差為-27 bar,波谷壓差為5 bar,相位滯后0.03 s,頻率為4 Hz和5Hz時,有明顯幅值衰減和相位滯后。由此可知,系統在輸入信號頻率小于3 Hz時,具有較好的頻響特性,符合系統設計要求。

圖10 4 Hz正弦響應曲線

圖11 5 Hz正弦響應曲線

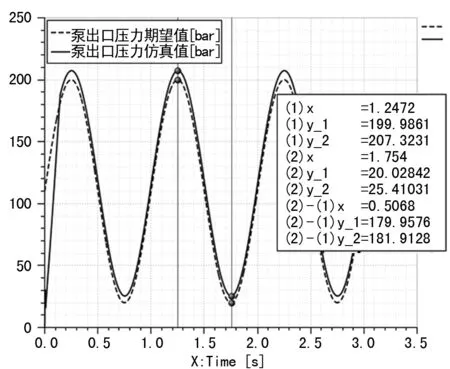

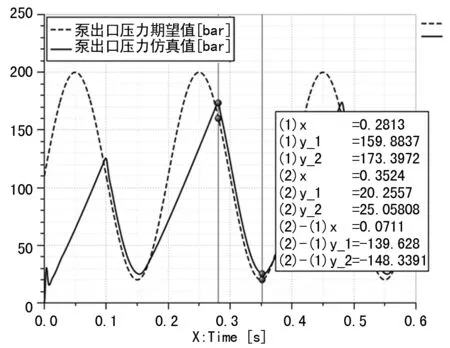

3.3 重載工況跟隨特性

對挖掘機重載工況泵出口壓力信號進行處理,取一個周期的泵出口壓力曲線,根據比例溢流閥壓力控制特性,利用OriginPro擬合電流信號,輸入系統,得到挖掘機重載工況下泵出口壓力跟隨特性曲線如圖12所示,壓差曲線如圖13所示。由圖可知,泵出口壓力在0~207 bar之間,整體動態誤差維持在3%~5%之間,說明系統在重載工況下跟隨特性較好。

圖12 重載工況跟隨曲線

圖13 壓差曲線

4 結 語

本文根據5 t挖掘機的實際工況,設計了挖掘機負載模擬系統,利用AMESim軟件對該系統進行建模仿真,分別從系統階躍響應特性,頻響特性,重載工況跟隨特性對該系統泵出口壓力進行仿真分析:該系統階躍響應時間為180 ms,動、靜態誤差精度分別為0.55%、0.32%;負載信號頻率不超過3 Hz時,具有較好的頻響特性;在重載跟隨特性中,系統動態誤差精度不超過5%;說明該系統能夠實現挖掘機重載工況負載高頻變化的模擬,為挖掘機負載模擬研究提供了參考依據。