焦碳塔除焦鉆桿焊縫修復

潘月勇 崔皓森

摘要:本文簡要闡述了低合金高強鋼35CrMo的焊接性能,對此材質的焦碳塔除焦鉆桿接頭密封焊縫開裂的修復,在施工現場不具備熱處理的條件下,采用抗裂性較好的奧氏體電焊條和一些針對性的焊接工藝措施,取得良好效果,對焦碳塔除焦鉆桿焊縫修復有一定借鑒作用。

關鍵詞:低合金高強鋼 焊接性能 熱處理 奧氏體焊條

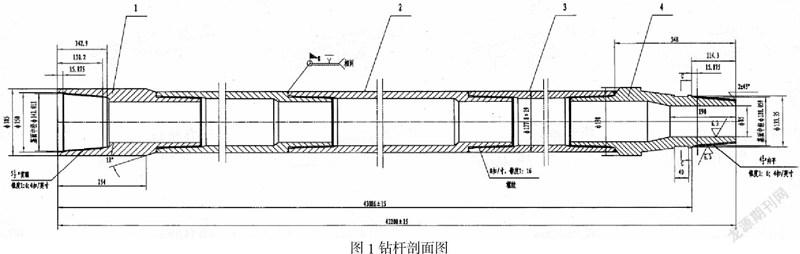

某煉油廠延遲焦化裝置焦碳塔除焦鉆桿使用中,發現高壓水自鉆桿接頭焊縫處泄漏,焊縫為各段鉆桿通過螺紋連接緊固后的密封焊縫。鉆桿為低合金高強鋼35CrMo鋼管,并經調質熱處理,規格為Ф177.8*19,鉆桿內高壓水壓力為28MPa,工作溫度40℃。鉆桿下端是切焦器,鉆桿內高壓水通過切焦器噴嘴高速噴出,切焦器隨鉆桿上下移動和旋轉,切割、清除焦碳塔內石油焦。35CrMo鋼的焊接性能較差,焊接時必須采取嚴格的焊接工藝措施,才能不出現焊接裂紋,滿足鉆桿使用要求。

35CrMo鋼焊接性能

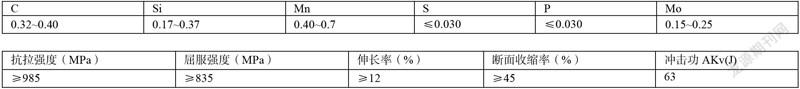

35CrMo鋼屬于中碳合金鋼,有很高的抗拉強度、沖擊韌性及較高的蠕變強度與持久強度,?可用于制造承受沖擊、彎曲、高載荷的各種機器中的重要零件。其化學成分及機械性能如下:

35CrMo鋼化學成分

35CrMo鋼機械性能

根據國際焊接學會推薦的碳當量計算公式:CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15得知,35CrMo鋼的碳當量值為0.72%左右。當碳當量≥0.60%,屬于高淬透性的鋼材,易出現冷裂紋,可焊性較差,焊接時淬硬傾向較大,熱影響區易出現熱裂紋和冷裂紋,尤其在調質狀態下焊接時,熱影響區的冷裂傾向將會表現得更突出,對焊接工藝及措施要求高。所以在采用焊條電弧焊時,應選用抗裂性較好的低氫型電焊條,采取焊前預熱、控制適當的道間溫度、焊后進行熱處理的等工藝措施下,才能焊出合格的焊縫。

二、焊接工藝及實施

根據35CrMo鋼可焊性差,淬硬傾向大,易產生冷裂紋的特點,制定以下焊接工藝措施:①采用小線能量焊接(小電流快速焊),減少高溫停留時間,避免奧氏體晶粒過熱、長大,降低焊縫的沖擊韌性。②焊前對焊件進行預熱,減小焊件與焊接熔池間的溫差,降低焊縫冷卻速度。③控制道間溫度不得過高,減少淬硬層產生。④焊后回火熱處理,消除內應力。

對于35CrMo鋼的焊接,一般選用低合金高強鋼堿性焊條J107Cr或J857Cr。在本次鉆桿維修中,因施工位置在焦碳塔鋼框架46米平臺處,正值冬季,氣溫低,風力大,鉆桿內無法封堵,焊后熱處理時很難達到技術要求。因此改用塑性、韌性及抗裂性較好的奧氏體焊條A507,焊后可不進行熱處理。焊前將焊條進行300℃烘焙1h,然后放入焊條筒中備用。

將鉆桿開裂位置提升至焦碳塔上方并固定,用砂輪機將開裂的焊縫全部打磨掉,并打磨出坡口,對坡口兩側30mm范圍內水、油、銹清理干凈,對坡口進行滲透檢測,確認裂紋全部清除。使用電加熱帶對坡口兩側200mm范圍內進行預熱20分鐘(溫度≥200℃),兩名焊工站在鉆桿兩側同時采用小電流、快速焊,分段退焊,控制道間溫度≤150℃。焊接時不得中斷,必須一次全部焊完。具體焊接參數如下表。

焊接完畢后及時進行保溫緩冷,減少低溫下馬氏體的形成量,最后打磨掉焊縫余高,使焊縫與母材平齊。經超聲波檢測,焊縫內部無夾渣、氣孔、裂紋及未熔合等缺陷,投用后運行良好。

結語

對現場不具備熱處理條件的情況下,對35CrMo鋼的焊接可使用奧氏體電焊條A507進行焊接,采用小規范焊接參數,使焊接熱量盡量均布,焊前預熱、焊后緩冷等措施,有效避免出現焊接裂紋,取得了良好效果。