基于ANSYS的有裂紋缺陷的壓氣機強度剛度有限元分析

王麗娜 柳禮 李汝勇

摘要:通過ANSYS建立帶有裂紋的壓氣機葉輪有限元模型,并對裂紋處的網格進行細化,且分析葉輪的載荷和邊界條件;在不同裂紋尺寸下計算其強度和剛度,計算結果顯示:葉輪中心孔中與輪盤最大半徑對應位置處應力最大;徑向方向葉輪出口處的葉尖變形最大,軸向方向輪背向葉片方向發生變形,葉片向輪背方向發生變形;分析了不同裂紋長度和裂紋寬度下,裂紋孔口區域內的最大應力,并通過曲線擬合得到了裂紋孔口處的最大應力隨著裂紋的長度呈現指數增長,隨著裂紋的寬度呈現線性增長。

關鍵詞:壓氣機葉輪;有限元法;強度;剛度;裂紋尺寸

1 引言

隨著技術的發展以及新能源汽車帶來的挑戰,市場對燃油汽車的燃油效率的要求不斷提到[1-3],車用渦輪增壓器作為提高燃油效率的必要工作部件,其工作轉速也不斷提高[4]。高轉速下渦輪增壓器壓氣機的強度必須得到保證,但由于加工過程以及葉輪的長時間工作,壓氣機不可避免的出現裂紋[5-7],本文基于ANSYS對帶有裂紋缺陷的壓氣機強度和剛度進行有限元建模和分析,分析裂紋參數對壓氣機應力和變形影響,本文的研究對壓機裂紋故障分析具有指導意義。

2 壓氣機葉輪三維模型

某乘用轎車渦輪增壓器的壓氣機葉輪三維模型如下圖 1所示,其中包含了9個長葉片和9個短葉片,輪盤的最大直徑為158mm,軸向長度為60mm,中心口的最小直徑為15.2mm

2葉輪葉片根部的裂紋

在機加工或者高轉速下離心力作用下壓氣機容易在葉片的根部產生裂紋,一般裂紋的尺寸和形狀時隨機分布的,為了簡化可以在葉輪的葉根處建立立方體凹陷作為裂紋,其結果如圖 2所示,沿氣流方向的裂紋長度為L,垂直于氣流方向的裂紋寬度為D,裂紋深度為H。

葉輪的材料采用7075,為高強度鋁合金材料,該材料在T6熱處理后具有較好的力學性能,廣泛應用在葉輪加工制造中,其材料屬性如下表 1所示:

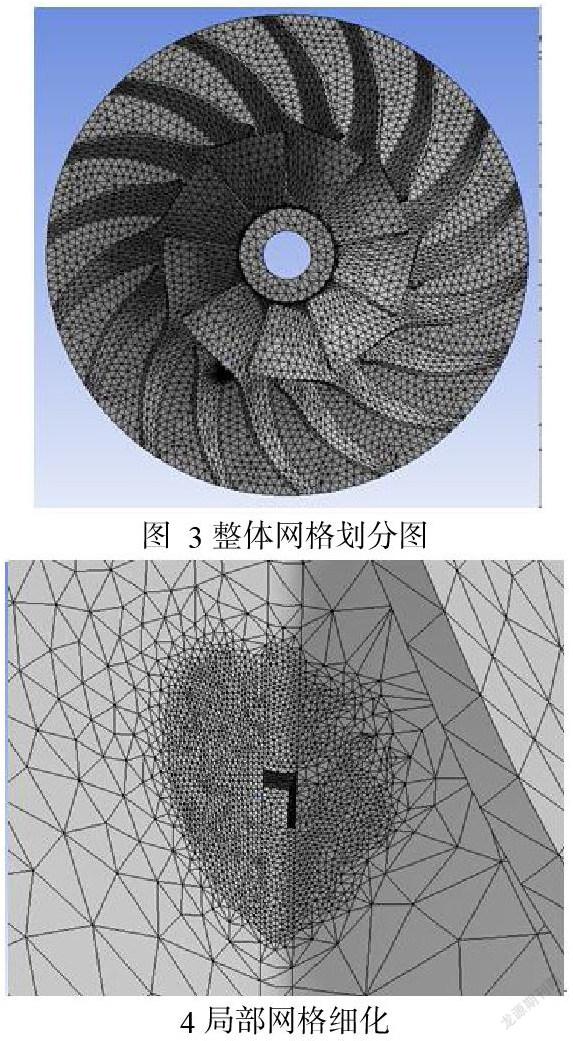

根據葉輪的三維模型使用solid187進行網格劃分,整體的網格最大尺寸控制在3mm,在裂紋位置處進行局部網格細化,局部球形區域的半徑為5mm,其球形區域內部網格最大尺寸為0.2mm。最終得到的網格單元數為:463407、單元節點數為:652332。

葉輪的邊界條件為:

?中心孔處施加圓周方向的位移約束。

?輪盤后臺階面處施加軸向方向的位移約束。

4局部網格細化

工作過程中葉輪主要受到離心載荷、氣動壓力載荷、溫度載荷和預緊力載荷,和離心載荷相比氣動壓力載荷、溫度載荷和預緊力載荷可以忽略。葉輪的邊界條件和載荷施加結果如圖 5所示,其中葉輪的離心載荷是由于額定轉速40000RPM決定的。

6葉輪中心孔剖面的等效應力

3 計算分析結果

計算葉輪的強度和剛度,其中葉輪中心孔剖面的等效應力計算結果如圖 6所示,從圖中可以看出沿中心孔軸向方向在輪轂半徑最大處應力達到最大值,因為該處葉輪的半徑最大產生的離心力最大,所以產生的應力也是最大的,最大應力達到163Mpa,該應力尚未達到材料的屈服強度,且安全系數達到2.3滿足設計準則。

計算葉輪的徑向變形可以對轉子和靜子件之間的間隙設計提供依據,計算該葉輪的徑向變形,計算結果如圖 7所示,從圖中可以看出,葉輪的徑向變形最大位置處于氣流出口處的葉尖位置,最大徑向變形為0.07mm。

計算葉輪的軸向變形,計算結果如圖 8所示,從圖中可知,輪背在離心力作用下向葉尖的方向變形,其最大變形量為0.1mm,而葉尖在離心力作用下向輪背方向的變形,其中的最大變形為0.07mm。

計算葉片根部裂紋處的等效應力分布,結果如下圖 9所示,從圖中可以看出,越接近裂紋口空位置處應力越大,最大的等效應力達到了126.4Mpa,且在孔口位置存在應力集中。

3.1裂紋長度對裂紋孔口的最大應力的影響

計算不同裂紋長度下裂紋孔口處的最大應力變化,計算結果如圖 10所示,從圖中可以看出:隨著裂紋長度的增加,裂紋口空處的應力逐漸增大,通過曲線擬合可知,裂紋長度和裂紋孔口處的最大應力之間呈現出指數關系。

11裂紋寬度對裂紋孔口應力的影響

3.2裂紋寬度對裂紋孔口的最大應力的影響

計算不同裂紋寬度狀態下,裂紋孔口處的最大應力,計算結果如圖 11所示,從計算結果可以看出,裂紋孔孔口處的最大應力隨著裂紋寬度的增加而線性的增加,當裂紋的寬度達到4mm寬度時裂紋口最大應力達到了335MPa,已經超過了材料的屈服強度,通過分析裂紋的寬度不能超過3.75mm。

4 結論:

本文通過矩形凹陷的形式模擬壓氣機的裂紋缺陷,并實現在裂紋附近區域內實現網格的細化,分析在不同裂紋尺寸下葉輪的強度和剛度,得到如下結論:

1)在離心載荷作用下,葉輪的應力最大位置出現在中心孔中與輪盤最大半徑對應的位置處。

2)徑向方向葉輪出口處的葉尖變形最大;軸向方向葉輪的輪背向葉尖的方向發生變形;葉尖向輪背的方向發生變形。

3)裂紋孔口處的最大應力隨著裂紋長度的增加以指數形式增加;隨著裂紋寬度的增加以線性形式增加。

References

[1]王鈺斌, 雷汝婧. 我國車用渦輪增壓器壓氣機的現狀研究. 科技風 2021:180-1.

[2]王旭景. 小排量發動機廢氣渦輪增壓器的結構設計. 時代農機 2019;46:115-6.

[3]張俊紅, 李志剛, 王鐵寧. 車用渦輪增壓技術的發展回顧、現狀及展望. 小型內燃機與摩托車 2007:66-9.

[4]趙俊生, 馬朝臣, 胡遼平. 車用渦輪增壓器葉輪破裂轉速的彈塑性數值分析. 機械科學與技術 2008:45-9.

[5]吳賀松. 車用渦輪增壓器壓氣機葉輪設計方法研究及應用.: 上海交通大學; 2015.

[6]張虹, 周怡, 張航. 車用渦輪增壓器壓氣機葉輪多載荷應力分析. 車輛與動力技術 2016:1-6.

[7]黃新忠, 趙俊生. 基于ANSYS的壓氣機葉輪振動特性有限元仿真分析. 機械設計與制造 2012:12-4.