關于推進核電焊接領域國產化、智能化的探索

李想,劉煥

(上海市核電辦公室,上海200032)

焊接作為一種通過熱加工實現材料連接的手段,廣泛應用于我國工業的各個領域,是裝備制造業不可或缺的技術手段,其發展水平從一個側面展現了我國工業的基礎能力。核電作為最復雜的工業系統之一,是典型的技術密集型產業,是我國先進制造業和先進服務業的用武之地[1]。焊接在核電領域的應用具有重要的意義,它既是主設備如壓力容器、穩壓器、控制棒驅動機構的制造工序之一,也是工程設備安裝過程中的重要工藝之一,焊接質量直接關系到核電的安全穩定運行。

然而,在核電工程建設中,大型設備的國產化工作受到了更多的重視,而焊接領域的研發水平和制造技術與國外還存在較大差距,部分核電建造關鍵的焊接設備、焊材、檢測裝備仍依賴于國外進口,導致了核電建設進度及發展受制于人的“卡脖子”問題。因此,尋找一攬子的解決方案,推進核電焊接領域的國產化、智能化發展具有重要的意義。

1 核電焊接領域發展的現狀和不足

國外核電焊接領域發展較早,重視程度高,已經形成了完整的產業鏈,工程建設中參考標準體系完備。我國核電從秦山起步,經過二代加核電的批量建設、運行,三代核電消化引進吸收,焊接水平取得了長足的進步,常規焊材、焊機等產品實現了國內生產,一批可靠的供應商逐步發展壯大。為了適應核電焊接環境苛刻,可靠性要求高的特點,核電主設備智能焊接裝置、焊接成果自動診斷等需求日益增多,整個行業向著智能化的方向快速發展。然而從整體來看,產業發展與國外相比仍存在著大而不強的問題,焊材、焊接設備、檢測手段三個細分領域中高技術附加值產品和服務被國外壟斷。

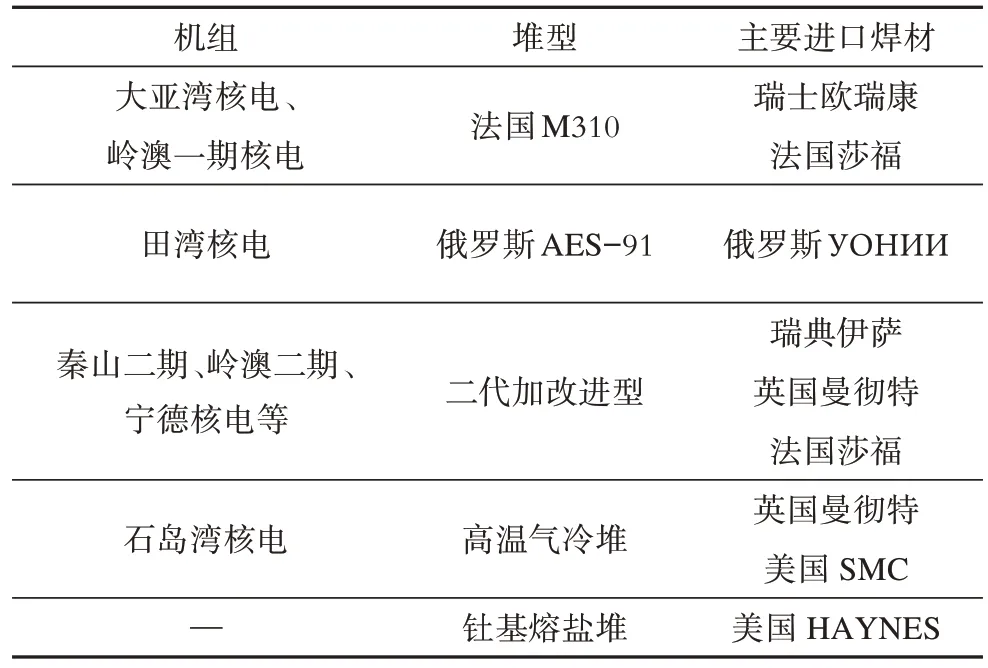

1.1 焊材

受制于基礎材料研發欠缺,同時產品開發大都基于訂單,基礎數據積累不連續,導致產品穩定性不足。目前國內焊材廠家僅在常規島及BOP系統中參與供貨,大量焊材仍然依賴于進口,尤其是用于核安全設備的核級焊材,被國際寡頭壟斷,價格是國內常規焊材的數倍,同時供貨、服務周期無法保障。我國各堆型核電站采用進口焊材情況見表1。

1.2 焊接裝備

核電站設備制造和建設安裝中常用的焊接方法是非熔化極惰性氣體保護焊和焊條電弧焊,通常情況焊接的工作條件十分苛刻,對質量和進度要求較高,而目前國內仍采用手工焊為主的施工方式,對技術人員的水平依賴性高,效率低下,目前僅在關鍵部件的焊接上采用自動化焊接,比例不足1%,自動焊接機器人裝備大多來自于進口,主要有美國WELD LAGIC,德國ORBIMATIC,日本ANCHI等品牌。目前,焊接機器人因其高效、持續性好等明顯優勢,使得焊接自動化、智能化已經成為行業發展的必然趨勢,但是由于受制于缺少核心部件制造技術和控制系統的核心技術,我國焊接機器人尚處于起步階段,與國際市場成熟產品仍有較大差距。

表1 國內各堆型進口應用焊材主要情況Tab. 1 Table of imported welding materials used in China nuclear power station

1.3 檢測裝置

核電站因為自身屬性特點,使得核電設備長期處于高溫、高壓、中子輻射狀態下運轉,容易導致設備疲勞、脆化、裂縫等缺陷,對于核電焊縫的檢測和評估,就成為一項重要的工作。為了減少人員的受輻射時間,解決現場空間狹小問題,自動化、遠程化焊縫檢測裝置應運而生,同時通過視覺采集技術實現焊接圖像的可視化、可追溯化,智能分析焊接參數和效果。在此領域國外發展較早,日本奧林巴斯公司研發的PipeWizard 爬行器、丹麥FORCE 公司研制的AGS 爬行器、美國Worthington Industries公司研發的焊縫跟蹤設備都在核電廠取得了良好的應用。國內得益于人工智能技術的發展,產品研發生產也取得了長足的進步。

2 焊接國產化、智能化的必要性和基礎

2.1 市場空間廣闊

當前,我國已經進入三代核電全面建設,四代先進核電堆型加速研發的階段。國家能源局在針對我國自主研發核電“華龍一號”的批復中要求,充分利用我國目前的核電裝備制造業體系,支持關鍵設備、零部件和材料的國產化工作[2],690U 形管、核級電纜、焊材等關鍵材料的國產化比例不能低于85%[3],這為焊接工作國產化提供了廣闊的應用場景和市場空間。以焊材為例,一臺百萬千萬級機組,主設備制造和安裝需要核級焊材約500 t,其中高端鎳基合金、不銹鋼、低合金鋼焊材占70%,單臺機組核級焊材成本約3 000 萬元,另外用于海水循環系統的奧氏體不銹鋼焊材每臺機組也能創造近千萬的經濟效益,而焊接機器人及自動化檢測裝備,已有的應用場景每臺設備進口價格都在數百萬量級,隨著人工成本的提高以及質量穩定性的要求,智能化應用場景會越來越多,因此焊接領域國產化、智能化工作具有廣闊的市場空間和社會效益。

2.2 政策引導支持

推進核電焊接國產化、智能化的工作符合國家推進“工業制造2025 造接工業強基工程”的導向,焊材是典型的關鍵基礎材料,自動焊接裝置及智能化檢測裝置也是典型的產業技術基礎,工信部在《關于加快推進工業強基的指導意見》中指出,提高國防軍工、新能源、重大裝備、電子等領域專用材料自給保障能力,提升制備技術水平[4]。在《上海市工業強基工程實施方案(2017—2020)》中提出了“重點領域補短板”“強鏈補鏈一條龍行動”以及“產業技術基礎立柱架梁行動”,并在2018 年將核電焊接列為上海市工業強基專項重點方向。政府的政策引導支持為核電焊接領域國產化、智能化的發展提供了良好的支撐。

2.3 產業基礎

隨著我國工業水平的發展,國內已經培育出了一批在焊接領域有所建樹的高校、科研院所和生產企業,上海交通大學、哈爾濱工業大學、江蘇科技大學、上海工程技術大學等都長期參與焊接技術的研究,大西洋焊材、天津金橋、天津大橋等企業是國內著名的焊材生產商,上海滬工、成都焊研威達等公司致力于開發特種自動焊接裝置,哈爾濱焊接研究院在鎳基合金和專用焊機領域均有較好的業績。核電焊接領域國產化的系統性研究起源于AP1000 技術的消化引進吸收,以及國家重大專項CAP1400 的設計和建設,大西洋焊材針對AP1000鋼制安全殼的焊材通過了ASME 審查并實現供貨,上海電力修造廠有限公司的“核級鎳基焊接材料國產化研發及實驗平臺”通過了驗收[5],國核運行公司完成了“核島關鍵部件自動檢測維修設備和技術研發平臺”建設。這些成果都為進一步發展積累了寶貴的經驗。

3 核電焊接國產化、智能化的途徑

3.1 焊接補鏈“一條龍”整體方案

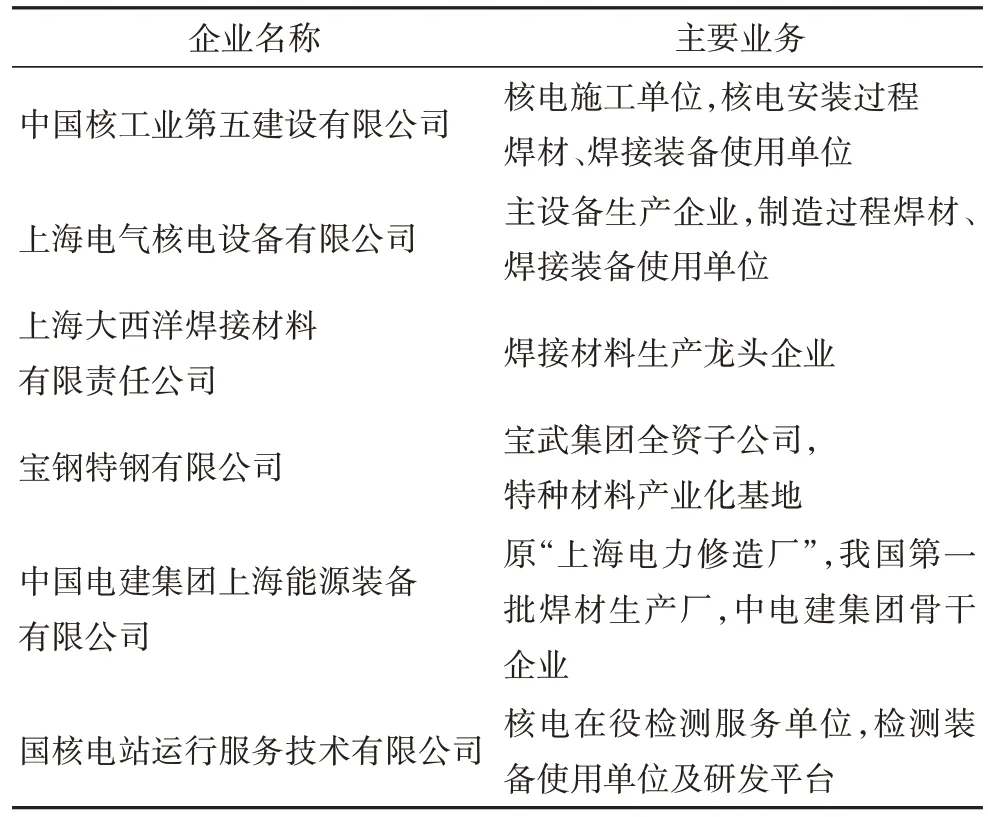

上海核電產業基礎良好,產業鏈完備,科研機構、裝備制造企業林立,多次承擔國家級攻關任務,在核電焊接領域,具有多家技術積累豐富,具備攻關能力的單位[6],見表2,因此采用技術與產業協調、成果和應用互動、信息與技術有效融合的核電焊接“一條龍”模式,最大限度發揮優勢,具有重要的意義。

表2 上海地區核電焊接領域主要單位列表Tab. 2 Table of main units engaged in welding in Shanghai area

同時,以上企業在核電焊接領域中,是一種研發、生產、應用、驗證產業鏈上下游共生關系,因此結合各自的業務特點和優勢,提出了核電領域高效可靠焊接技術、焊材、工藝、檢測、應用“一條龍”的整體提升方案,針對行業發展過程中難點并加以聚焦,重點攻關以下幾個方面:

1)焊材:奧氏體不銹鋼、鎳基合金焊、高強度安全殼配套焊絲。

2)焊接裝備:核電管道TIG 焊接機器人、耐蝕層機器人高效氣保焊焊接、電構件雙絲MIG[7]。

3)檢測裝置:管道環焊縫超聲自動檢測機器人及系統,實現焊縫質量遠程自動檢測,實現應力檢測與模擬計算一體化。

3.2 焊接補鏈“一條龍”方案的組織推進

推進過程由行業主管部門協調,牽頭單位總負責,整合資源,形成合力。

1)建立上下游緊密合作、分工明確、利益共享的產業組織新模式,形成有效協調的產業鏈[8],依托產業聯盟、項目共同體的機制保障,實現人才、信息、技術的共享,產品開發全過程對接,全流程參與,以問題為導向,以最終客戶需求為研發目標,使得基礎研究與最終應用緊密結合,實現應用帶動研發,研發優化應用的良性循環,保障科研成果的有效轉化。

2)鼓勵基礎研究,搭建驗證平臺。通過與上海交通大學、上海應用物理研究所、上海核工程研究設計院等科研院所的合作,從機理研究出發,做到完全自主可控,掌握自主知識產權。同時搭建驗證平臺,依托第三方服務機構,對科研成果進行驗證,形成從原理到產品再到認證的閉環,為用戶的國產化替代工作提供強有力的保障。

3)發揮產業鏈協同的優勢,提高系統集成能力。通過先進的焊接裝置,實現先進焊接技術的應用,還能夠提供可視化的驗證結果并進行分析,為用戶提供一站式的解決方案,使得核電焊接領域進一步代表“上海制造”、“上海服務”,成為“上海核電”品牌效應的有力支撐,同時利用“一條龍”產業鏈的作用,帶動一批相關產業的發展,還可以推動核電技術成果向非核市場的轉化應用,填補相關空白。

4)借力產業政策扶持。目前為了解決核電領域的“卡脖子”技術,各大業主集團紛紛梳理問題清單,謀劃替代方案和支持政策。在上海市層面,積極尋求產業政策支持,既解決核電業主的工作困擾,也通過補足核電基礎能力,進一步做強上海核電產業[9]。

4 結論

我國核電發展面臨難得的歷史機遇,推進核電安全穩步的發展,最終實現走出去的目標,離不開自主創新能力的提升及瓶頸問題的突破。由此,在核電焊接領域創新性的提出產業鏈上下游補鏈“一條龍”的模式,由中核五公司牽頭,聯合上海電氣核電設備有限公司、上海大西洋焊接材料有限責任公司、寶鋼特鋼有限公司、中國電建集團上海能源裝備有限公司等優勢單位,依托上海應用物理研究所、上海交通大學、上海電機學院、上海工程技術大學、江蘇科技大學、西華大學等單位的科研能力,從8 個方向對核電焊接領域的卡脖子問題進行為期兩年的全方位的攻關。補鏈“一條龍”聯合攻關行動是政、產、學、研、用五位一體推進產業發展模式的具體實踐,為提高核電領域工業基礎能力,促進核電自主創新發展做出了探索,貢獻了力量[10]。