SCR催化劑磨損原理探究及優化方案分析

于世林,金立梅,譚厚章*,張高雄,任巧麗

(1.西安交通大學能源與動力工程學院,西安710049;2.西安圣光控制設備有限責任公司,西安710021)

0 引言

近幾年來,環境問題成為人們日益關注的問題,酸雨、霧霾、沙塵暴等極端惡劣天氣的出現次數與日俱增,據有關部門統計數據顯示,氮氧化物(NOx)等一系列大氣污染物是引發上述惡劣天氣的主要原因[1]。

作為NOx重點排放單位,燃煤電廠減少NOx的排放成為當務之急。國家相關部門也相繼頒布愈加嚴苛的NOx排放標準,為達到國家超低排放標準,減少燃煤電廠NOx排放質量濃度,燃煤電廠多采取多種脫硝方式結合的方法,包括低氮燃燒工藝和煙氣脫硝工藝兩部分[2]。其中選擇性催化還原(SCR)技術是當下應用最廣泛、最成熟的脫硝技術[3],但也存在著很多技術性問題亟待解決。

國內某電廠330 MW 燃煤汽輪發電空冷供熱機組,亞臨界參數變壓運行螺旋管圈直流爐的鍋爐尾部布置了SCR 煙氣脫硝裝置,但長期運行過程中發現催化劑被煙氣中飛灰顆粒局部磨損。高質量濃度、大粒徑的飛灰顆粒長時間對催化劑近鍋爐側進行沖刷,導致該部分催化劑穿透形成煙氣走廊,進而在催化劑上形成積灰,使得脫硝裝置效率大幅下降。

為解決燃煤電廠尾部煙氣中飛灰顆粒對脫硝催化劑的局部磨損問題和由于局部磨損而導致的積灰、脫硝效率下降等問題,本文針對SCR 脫硝裝置近鍋爐側催化劑易受到局部磨損問題,研究磨損原理,并對優化方案進行可行性驗證。

1 SCR催化劑磨損原因分析

脫硝裝置的煙道及反應器位于鍋爐省煤器后、空氣預熱器(以下簡稱空預器)前。煙氣在鍋爐出口處分成2 路,每路煙氣分別進入下游SCR 反應器內,在反應器內煙氣通過導流板、催化劑層,隨后進入回轉式空預器。

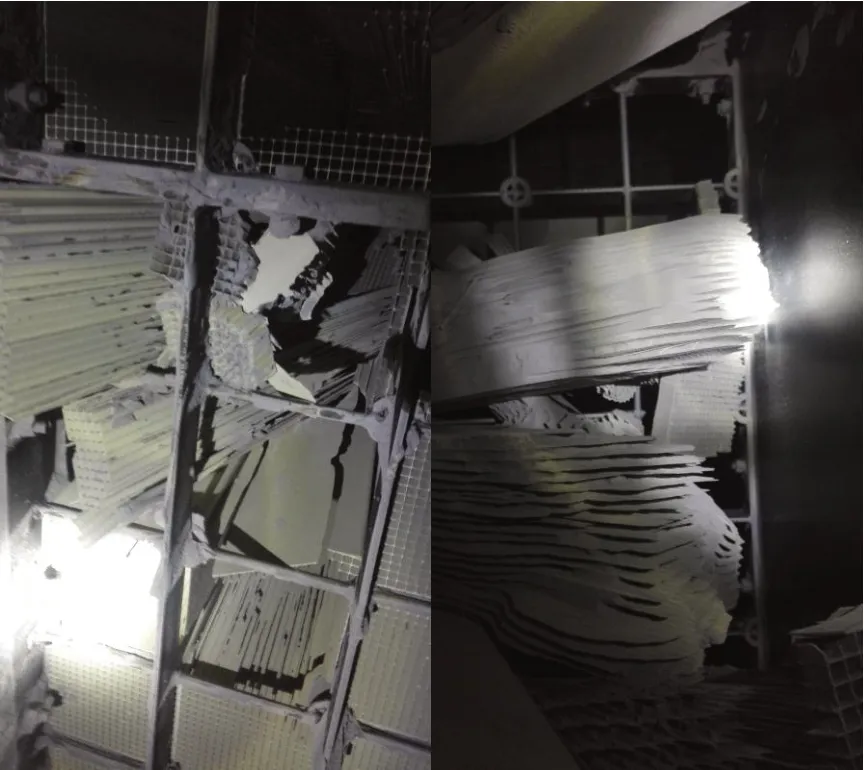

在原設計省煤器出口煙道轉彎處,當水平煙道中飛灰顆粒轉入上升煙道后,由于慣性作用,質量濃度較高及粒徑較大的飛灰顆粒在Π 型煙道內壁富集;轉彎上升過程中,由于粒徑較大的飛灰顆粒慣性較大,不易在氣流的攜帶下向整個斷面擴散,因此到達上升煙道轉彎處經內側第1塊導流板導流撞擊后,高質量濃度、大粒徑的飛灰顆粒集中在水平煙道底部;當水平煙道轉為下行煙道時,在內側導流板撞擊導流作用下,高質量濃度、大粒徑的飛灰顆粒被帶到催化劑入口斷面的近鍋爐側,從而造成催化劑近鍋爐側的磨損,靠前墻催化劑磨損情況,如圖1所示。催化劑層由于長期被沖刷,產生了大面積的脫落、磨損和積灰,煙氣易穿透形成煙氣走廊。

圖1 靠前墻催化劑局部磨損情況Fig.1 Local wear of catalyst by the front wall

2 磨損機理分析

飛灰顆粒對催化劑的撞擊可分為垂直(法線方向)分力和切向(切線方向)分力。飛灰顆粒垂直撞擊可使催化劑表面產生微小的塑性變形或顯微裂紋,稱為撞擊磨損[4]。飛灰顆粒切向撞擊則對催化劑表面產生微小的切削作用,造成摩擦損失。由于煙氣中大量飛灰顆粒對催化劑的撞擊、切削,造成沖擊角度在30°~50° 范圍內的催化劑壁面磨損最為嚴重[5]。磨損量常用管壁最大磨損厚度Emax來表示,可由下列經驗公式估算[4,6]

式中:a 為與煤灰磨損特性及管束結構有關的磨損系數;η 為灰粒碰撞管壁的頻率因子;M為管材的抗磨系數;μ 為管束計算斷面處煙氣的飛灰質量濃度,g∕m3;kμ,kω為飛灰質量濃度和煙氣速度場不均勻系數;t為鍋爐運行時間,h;w 為管束間最窄截面處煙氣流速,m∕s;kD為鍋爐額定負荷與實際運行負荷時煙速的比值;R90為飛灰顆粒細度,%;s1為順列部分橫向節距,m;d為管道直徑,m。

從上式可以看出,催化劑磨損狀況受很多因素影響,其中包括飛灰特性和鍋爐管束性能。特別的,催化劑磨損狀況與煙氣流速的3.3次方成正比,與飛灰質量濃度成正比。由此,在煙氣流速一定的情況下,煙氣中飛灰顆粒質量濃度場對催化劑的磨損起主要作用,而影響煙氣飛灰顆粒質量濃度場最關鍵的因素在于催化劑入口處飛灰顆粒質量濃度及顆粒粒徑。

3 改造方案簡介

3.1 加裝百葉窗導流板

通過以上理論分析,現有的SCR 脫硝設備煙道進口的煙氣速度場及飛灰顆粒質量濃度場分布是不均勻的,通過在噴氨格柵(AIG)前面煙道外側(導流板2 后面)加裝3 組百葉窗導流板,改變此處飛灰顆粒的運動方向,使飛灰顆粒在首層催化劑截面上均勻分布,來消除飛灰顆粒質量濃度沿水平煙道的速度偏差。設計百葉窗導流板的合理間隙結構以盡量不影響上升煙道的同一水平截面的氣流速度分布。SCR裝置內Π型煙道水平段和催化劑上部豎直煙道的飛灰顆粒質量濃度場和速度場的分布更加均勻,可有效解決SCR 催化劑局部嚴重磨損的問題。

3.2 加裝氨-煙混態擾流發生器

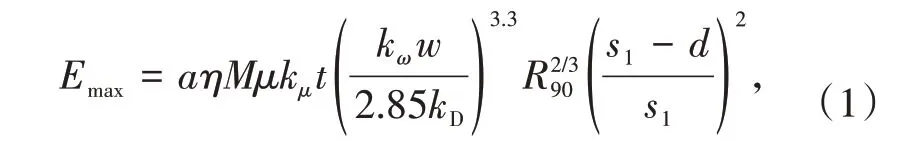

在AIG 之后加裝氨-煙混態擾流發生器,可以改善SCR 反應器入口處的煙氣速度分布、飛灰顆粒質量濃度分布,以及NH3和NOx分布的均勻性,安裝位置如圖2所示。

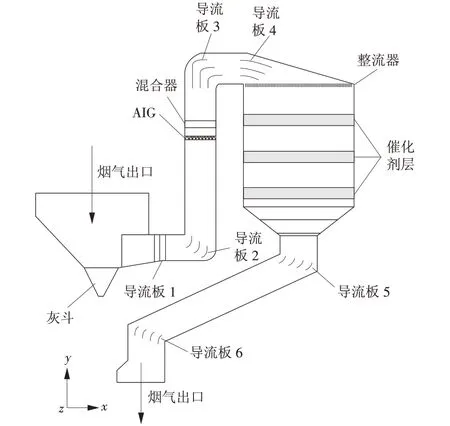

3.3 流場優化設計

添加百葉窗導流板后,通過改變顆粒的運動方向來降低催化劑近爐側區域的飛灰顆粒質量濃度。為進一步減小添加百葉窗導流板對催化劑入口截面氣流速度分布均勻性的影響,在導流板4 之后煙道頂添加1組導流板,如圖3所示。

圖2 百葉窗導流板和氨-煙混態擾流發生器加裝位置Fig.2 Installation position of the louver guide plate and the ammonia-smoke mixed vortex generator

圖3 煙道新加導流板示意Fig.3 Schematic of the installed guide plates in flue

4 優化改造方案計算分析

4.1 模型建立與網格劃分

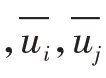

本文對上述300 MW 國產亞臨界燃煤空冷凝汽式供熱機組的煙氣脫硝裝置進行優化前后的計算流體動力學(CFD)數值模擬,對比優化改造前后首層催化劑入口區域質量濃度和尾部煙道內飛灰顆粒速度場分布,驗證上述方案的可行性。CFD 數值模擬采用Fluent 14.0 軟件,按照1∶1 的比例建立SCR反應器系統的原始模型,始于鍋爐省煤器出口,止于空預器入口(實際SCR 系統的界定以進、出口膨脹節為限)。因為左、右兩側SCR 脫硝反應器結構及入口煙氣條件相同,且沿鍋爐中心線呈對稱布置,故僅以單側反應器作為研究對象。實際計算中SCR系統的幾何模型如圖4所示。

圖4 SCR反應器三維模型Fig.4 3D model of the SCR reactor

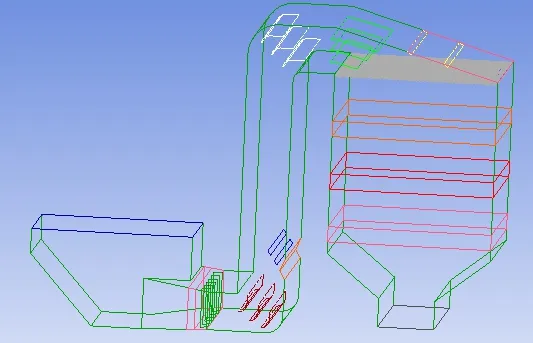

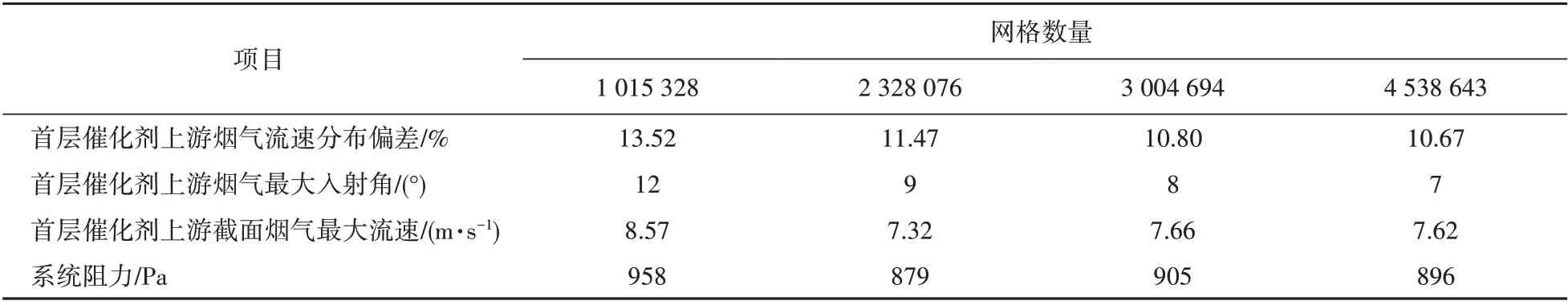

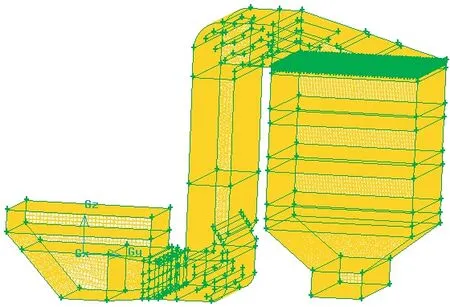

對計算模型進行網格劃分,模型網格劃分的優劣直接關系到模擬結果的合理性。采用分區劃分網格的方法,將計算區域分解為多個相對簡單的模型分別進行網格劃分。考慮到導流板、整流格柵和煙道等其他部分的尺寸差異較大,對它們進行局部網格加密,目前針對330 MW 機組SCR 脫硝系統進行的數值模擬計算,網格數量大都在170 萬以上[7-9]。

本次計算模型網格采用4種網格數量進行無關性檢驗,驗證結果見表1。由表1 可知,網格數量對計算結果的影響較大,當網格數量大于200萬時,各檢測項目的模擬結果變化差異不大。在兼顧計算量和網格合理性的情況下,此次模擬SCR 脫硝系統模型總網格數約為300 萬,計算模型總體網格劃分情況如圖5所示。

4.2 邊界條件

根據電廠實際運行情況構建SCR 反應器模型,計算入口采用速度入口邊界條件,計算出口設置為壓力出口邊界條件;煙道壁面、導流板和整流格柵設為“壁面”,采用標準壁面方程、無滑移邊界條件。

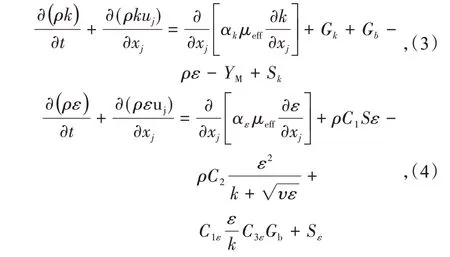

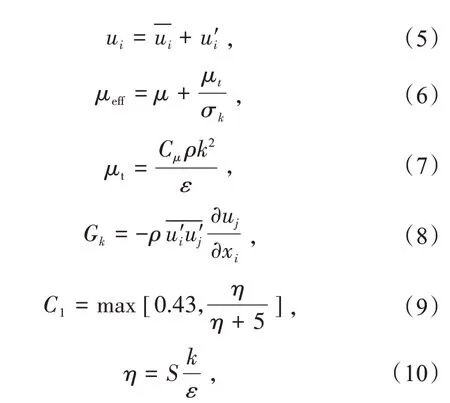

4.3 控制方程

對于復雜的氣相湍流旋轉流動,理論上最精確的方法是直接數值模擬(DNS),但是DNS 求解瞬時的湍流控制方程要求計算網格必須足夠小,因此對計算機的要求較高,目前無法用于真正意義上的工程計算。目前針對工程實際問題應用較多的是非直接數值模擬的雷諾平均法,該方法有2種模型,即雷諾應力模型和渦粘模型。渦粘模型中有零方程模型、一方程模型和兩方程模型,目前工程上應用最廣泛的是兩方程模型:標準(Standard)k-ε 模型、重整化群(RNS)k-ε 模型和可實現(Realizable)k-ε模型。Standard k-ε 模型不能準確地預報旋轉流動中心回流區的大小和強度,而Realizable k-ε 模型能較好地模擬旋轉流動,因此從工程角度看,Realizable k-ε模型比較適合旋流流動。

表1 網格無關性檢驗結果Tab.1 Grid independence test results

圖5 SCR脫硝系統網格劃分Fig.5 SCR denitration system grid partition

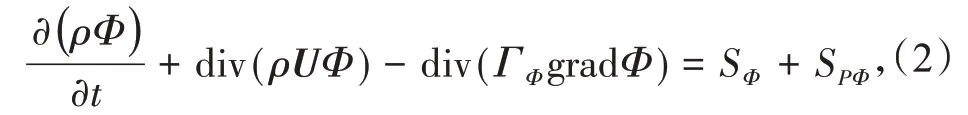

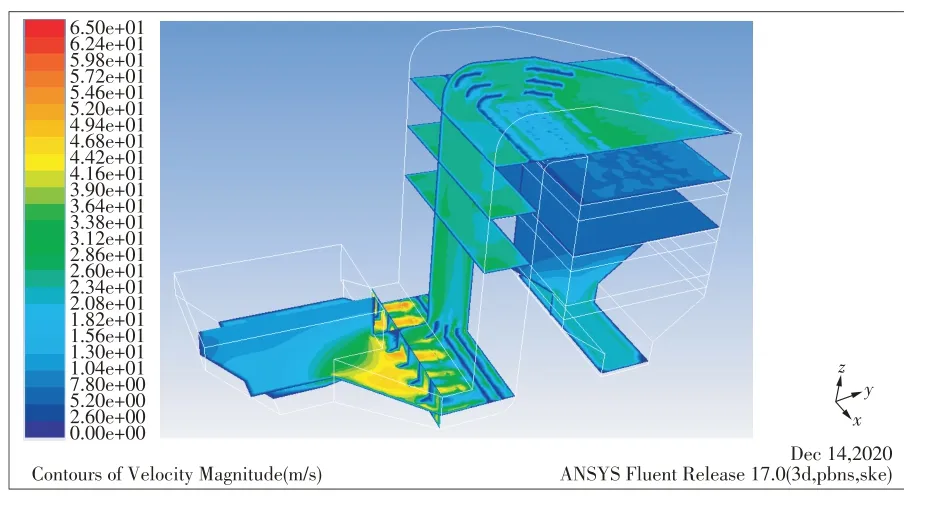

采用Realizable k-ε 模型進行湍流封閉,在直角坐標系下,氣相運動的控制方程通用形式為

式中:ρ為流體密度;U為流體速度矢量;ГΦ為廣義擴散系數;Φ 代表流體速度矢量在某一方向上的速度(u,v,w);SΦ為氣相引起的源相;SPΦ為固體顆粒引起的源相。

各控制方程中Г,Φ,S 均有其特定的表達式和對應的物理意義[10]。

連續性方程中,顆粒的質量變化項是固體顆粒引起的源項;動量方程中,是顆粒與氣體之間相互作用的阻力及顆粒的熱解揮發而引起的動力源項,在k-ε方程中忽略了該項。Realizable 模型[11-12]考慮到平均流動中的旋轉及旋轉流動,通過修正后的黏度和大尺度運動項體現小尺度運動項的影響,從控制方程中將這些小尺度運動項系統地去除,使之可以很好地應用到有強曲率影響的快速畸形流動中,Realizable k-ε 模型相比Standard k-ε 模型對瞬變流和流線彎曲的影響能做出更好的反應。因此本次數值模擬試驗氣相采用Realizable k-ε 模型,該模型不僅適用于高雷諾數湍流,對于低高雷諾數湍流區域,可以直接積分到壁面,而不必像Standard k-ε 模型那樣在近壁面區域必須采用相應的處理。

Realizable k-ε模型的k和ε方程分別為[13]

其中,

5 結果分析

5.1 速度場分布分析

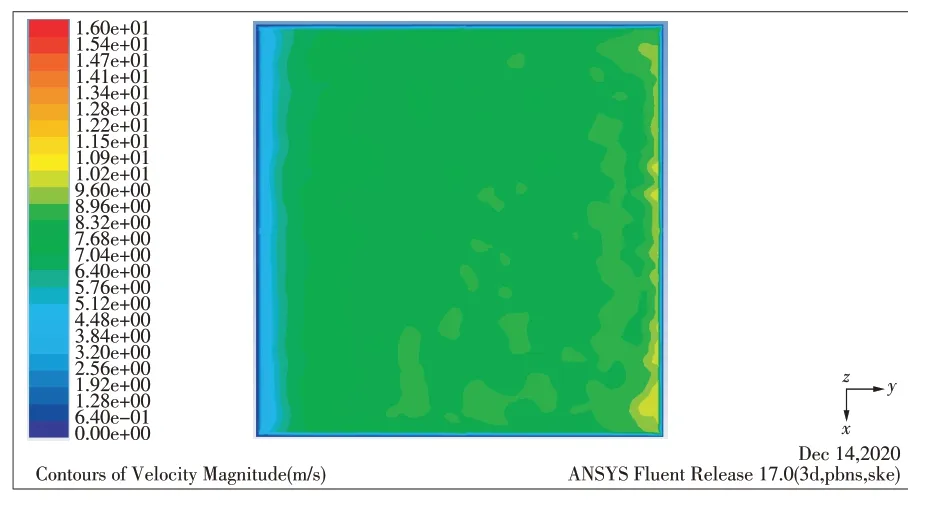

圖6為本次優化設計后各區域煙氣速度標量分布,可以看出優化后的脫硝系統各層催化劑區域的煙氣速度分布較為均勻,說明本次設計不影響煙道內速度場的均勻性。

圖7為優化后煙氣在首層催化劑入口截面的速度分布,可以看出優化后催化劑區域煙氣分布均勻,催化劑得到充分利用,可保證脫硝效率并降低局部氨逃逸率。

5.2 飛灰顆粒質量濃度分布分析

圖6 速度標量分布Fig.6 Velocity contour

圖7 首層催化劑入口截面速度分布Fig.7 Velocity contour on the inlet section of the first layer catalyst

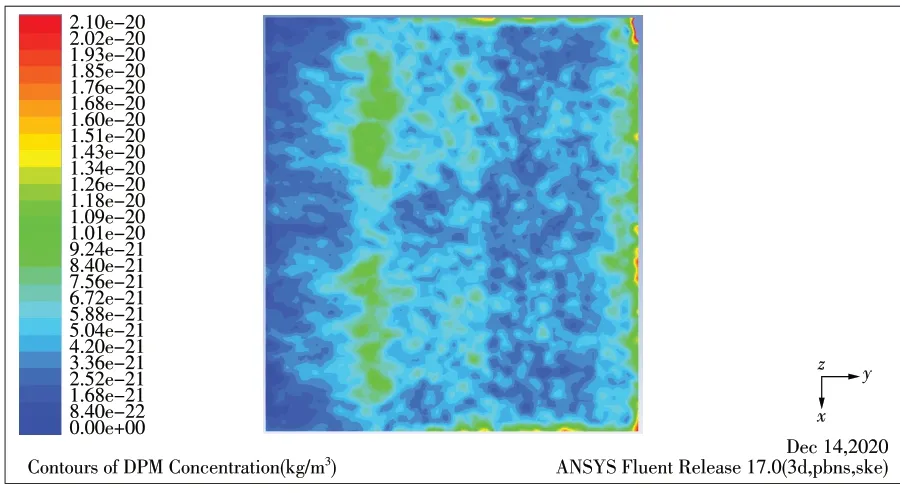

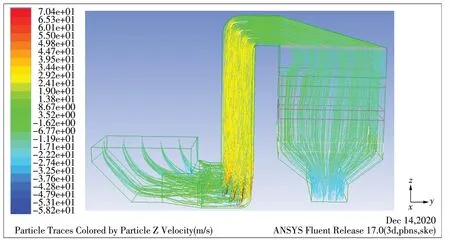

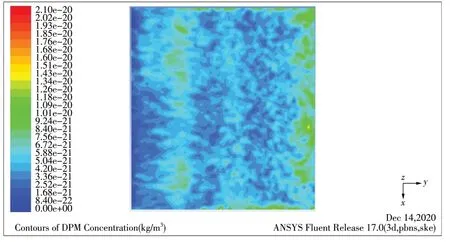

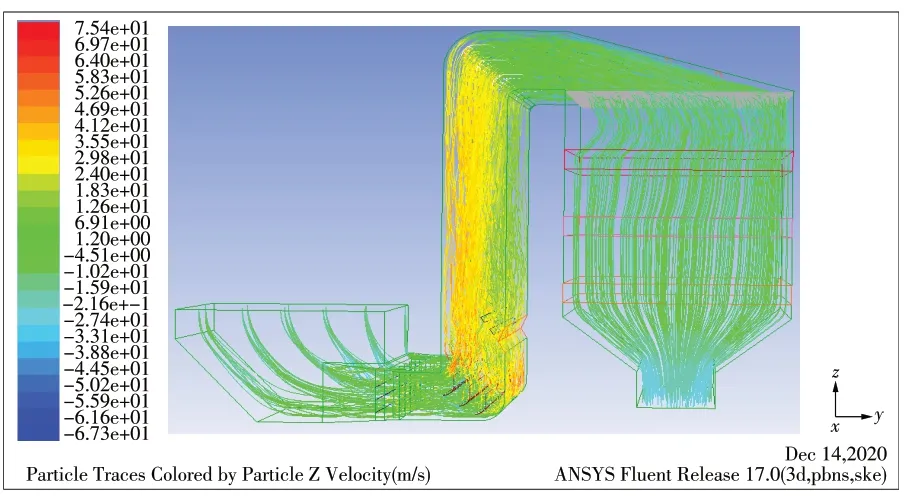

優化前飛灰顆粒質量濃度和飛灰顆粒運動軌跡如圖8—9所示,原SCR 脫硝設備煙道進口的飛灰顆粒質量濃度場分布是不均勻的,首層催化劑上游飛灰顆粒富集在催化劑近鍋爐側,長期沖刷催化劑局部。在AIG 前面煙道外側(導流板2 后面)加裝百葉窗導流板和氨-煙混態擾流發生器后,飛灰顆粒質量濃度和飛灰顆粒運動軌跡如圖10—11 所示。對比優化前后飛灰顆粒質量濃度和運動軌跡,可以看出,優化后的脫硝系統首層催化劑入口沿煙道水平截面上的飛灰顆粒質量濃度趨于均勻,飛灰顆粒運動軌跡分布也更加均勻。

圖8 優化前飛灰顆粒質量濃度Fig.8 Particle mass concentration before the optimization

5.3 混態擾流發生器效果分析

圖9 優化前飛灰顆粒運動軌跡Fig.9 Particle trajectory before the optimization

圖10 優化后飛灰顆粒質量濃度Fig.10 Particle mass concentration after the optimization

圖11 優化后飛灰顆粒運動軌跡Fig.11 Particle trajectory after the optimization

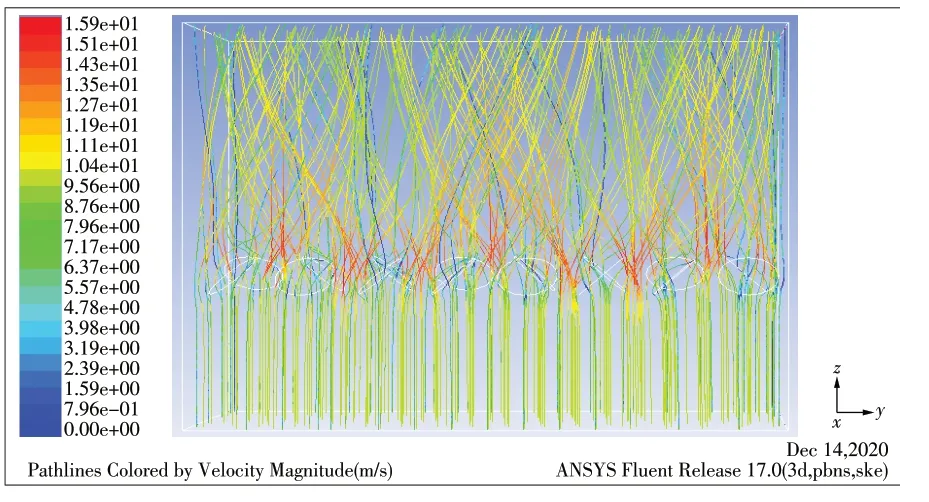

現有國內SCR 脫硝設備煙道入口處的煙氣速度場及飛灰顆粒質量濃度場分布是不均勻的,一般采用在AIG 前面加裝導流板來消除煙氣的速度偏差[16-23],但煙氣成分的質量濃度偏差(主要指NH3與NOx混合不均勻)難以用該設備消除,因此AIG 到催化劑之間的煙道長度必須足夠長,才能保證有足夠的煙氣擴散、稀釋和混合時間。然而現有系統的煙道都較短,無法使NH3與NOx充分混合,使進入催化劑的NH3和NOx的混合均勻性差。因此提出了在AIG 后面加裝氨-煙混態擾流發生器,用以改善SCR反應器入口處NH3和NOx的混合均勻性。圖12為在噴氨格柵上方加裝氨-煙混態擾流發生器后的整體流線圖。通過分析可以看出,煙氣由下至上流動,經過氨-煙混態擾流發生器后湍流強度增加,合理設計靜態氨-煙混態擾流發生器的形狀和安裝位置,通過氨-煙混態擾流發生器的擾流作用提高氨氣與煙氣強制混合的強度和效果。距氨-煙混態擾流發生器1.5 m 左右,煙道水平截面上的速度場重新趨于均勻,靜態氨-煙混態擾流發生器基本不改變煙道內的整體流場。

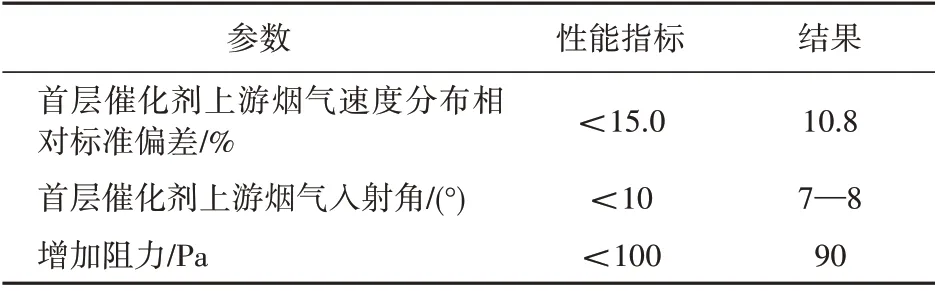

5.4 CFD數值模擬結果

優化后對首層催化劑上方煙氣速度分布、入射角和阻力增加等情況進行了校核模擬計算,結果見表2,計算結果滿足相關的性能指標。

圖12 加裝氨-煙混態擾流發生器后整體流線情況Fig.12 Overall flow distribution after installing the ammonia-smoke mixed vortex generator

表2 CFD計算結果與性能指標比較Tab.2 Comparison of CFD calculation results and performance indicators

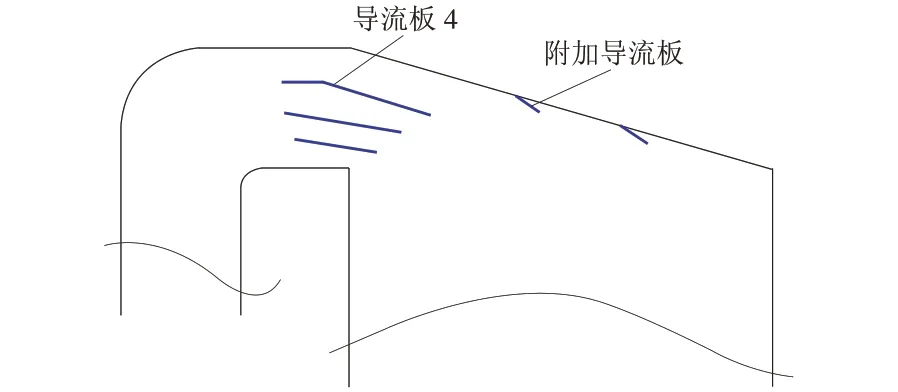

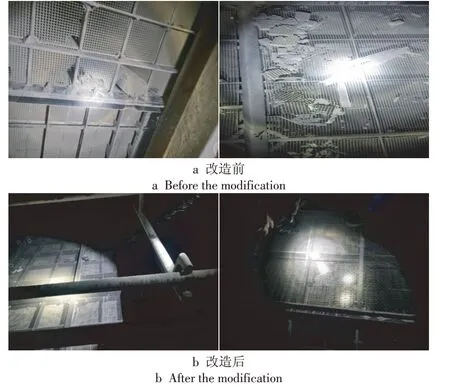

5.5 現場優化改造對比

在實際工程實踐中采用上述優化改造方案,改造前脫硝系統的首層催化劑磨損嚴重,導致部分催化劑缺損、脫落,形成了煙氣走廊,脫硝系統的脫硝效率大幅下降;在改造后,催化劑沒有發生大面積磨損、脫落的情況,保證了催化劑的完整,確保催化劑能夠在SCR 脫硝過程中發揮作用。改造前后催化劑對比如圖13所示。

圖13 改造前后催化劑對比Fig.13 Comparison of catalyst status before and after the modification

6 結論

針對SCR 脫硝系統普遍存在的催化劑局部磨損問題,通過分析引起催化劑磨損的原因和機理,總結設計了優化改造方案并結合實際改造效果進行了可行性檢驗。

(1)由于慣性作用而富集在近鍋爐側的飛灰顆粒對SCR 入口斷面催化劑不斷沖刷造成磨損,磨損情況與煙氣流速和煙氣中飛灰顆粒質量濃度成正比。

(2)對脫硝系統催化劑磨損的狀況和磨損原因、機理進行分析,提出改造方案:在煙道內安裝百葉窗導流板優化煙道內流場并加裝氨-煙混態擾流發生器。CFD 數值模擬證明,該方案能夠優化SCR擾流器內飛灰顆粒和NH3和NOx的混合均勻性,形成均勻的飛灰顆粒質量濃度場和速度場,從而減少飛灰對催化劑的磨損。

(3)實際工程實踐過程中,首層催化劑上游近鍋爐側富集的飛灰顆粒在優化改造后分布重新趨于均勻,催化劑大面積磨損、脫落的問題得以解決。